一种注塑模具的抽芯脱模装置及其工作方法与流程

本发明一种注塑模具的抽芯脱模装置及其工作方法涉及的是一种用于注塑模具的脱模设备及其脱模方法。

背景技术:

1、在现代的生产中,脱模设备被广泛应用到各种注塑产品的生产中;对于产品外表无外凸倒扣结构的产品来说,只需在注塑完成时将上模和下模分开即可顺利进行生产;但有一些产品往往需要在产品的表面设置有l形倒扣结构,在生产时,就不能简单地将上模和下模开合来实现脱模,而是需要设计出特定的一套脱模结构才能确保模具顺利开合模,保障生产得以进行。尤其是汽车发动机上的注塑零部件,受制于发动机空间边界布置所约束,发动机零部件产品结构设计越来越紧凑,越来越多的结构需要集成在同一产品上,特别是安装支架、安装孔位类等结构,这类l形倒扣结构的抽芯脱模往往需要在同一脱模方向上进行2次抽芯脱模,既要有纵向抽芯脱模,也需要横向抽芯脱模,而2次抽芯机构的脱模顺序是必须进行控制的,即必须增加能控制抽芯脱模顺序的机构,所以此类控制抽芯脱模顺序机构的增加将使得模具结构更显纷繁复杂,特别是当选用复杂的控制机构时,机构占用空间更大,模具尺寸也将随之变大,这将直接增加模具的制造成本和制作周期,同时模具变大也意味着可能需要选用更大规格的注塑机,直接导致注塑成本上升,不利于企业的控本增效。

2、目前对于产品表面l形倒扣结构脱模技术方案中,大致可以归类为两种:一种是滑块上设计弹簧来控制,此类机构仅适用于一些产品较小、功能尺寸要求不高的小模具,控制精度一般,开模顺序保障性一般;另一种需要在滑块上设计一组或者两组扣机来控制,此类机构结构复杂,零部件多,占用空间大,制造及维护保养成本高,故障率高,注塑生产成本高,特别是此类机构无法实现多组机构共存。所以有必要设计出一种新的方案来满足实际的生产需求。

技术实现思路

1、本发明有鉴于此,提供了一种注塑模具的抽芯脱模装置,能够方便快捷地完成外表具有l形倒扣结构的注塑产品产品的生产,具有良好的使用和推广价值。

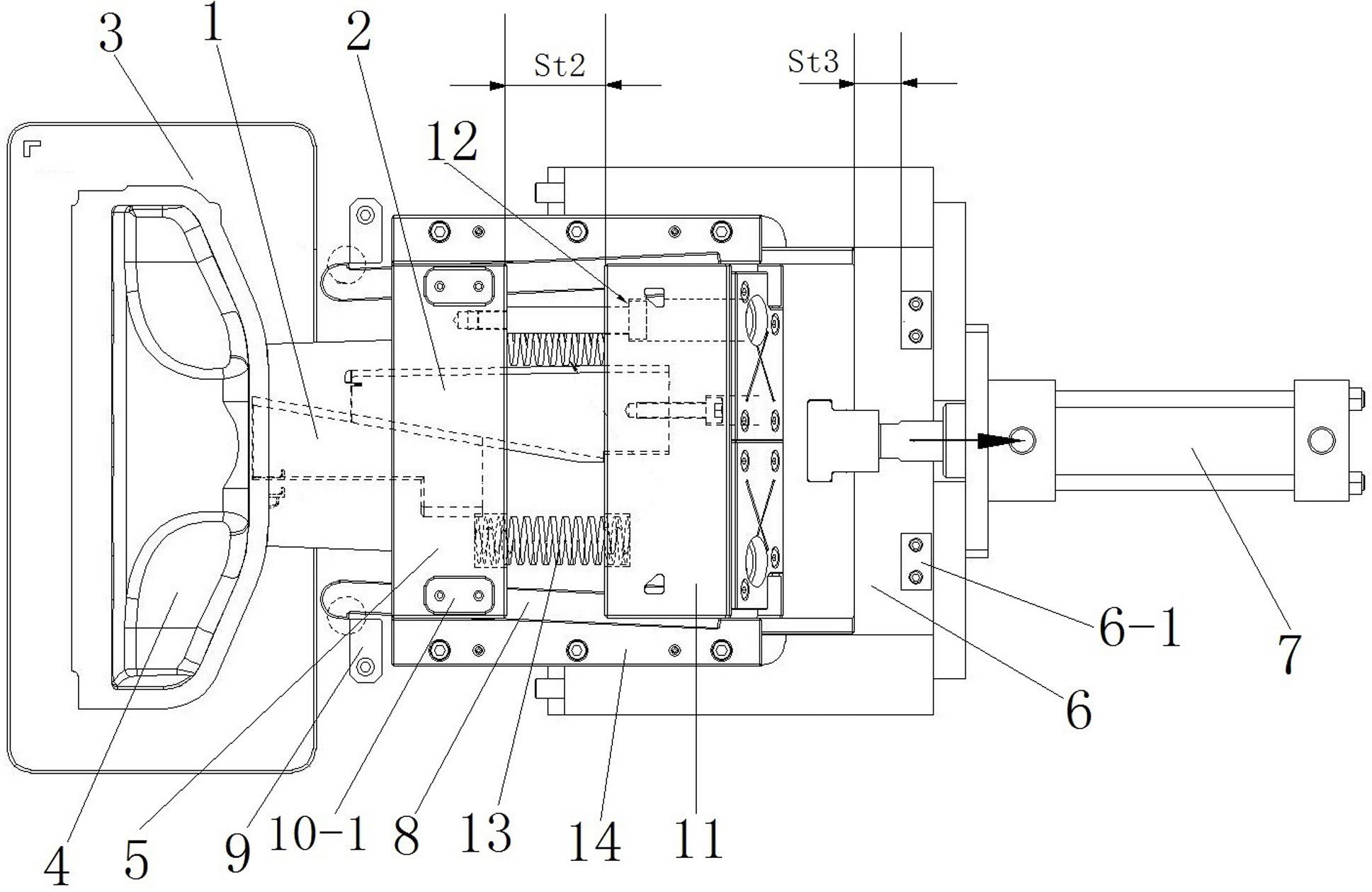

2、一种注塑模具的抽芯脱模装置,具有模框、模仁和横向脱模机构,模框、模仁为现有设备;在模仁上开设有滑块型槽,滑块二前端与模仁上滑块型槽完全贴合;横向脱模机构包括相互配合的滑块一和滑块一楔紧块,滑块一侧面具有注塑产品上l形倒扣形成的型腔;模仁、滑块二、滑块一和滑块一楔紧块共同构成了注塑产品的料位型腔;滑块一或滑块一楔紧块上设置有燕尾槽,在滑块一楔紧块或滑块一上设置有与燕尾槽对应的滑轨,滑块一和滑块一楔紧块之间通过燕尾槽形成楔形滑动;滑块一套装在滑块二内,滑块一的底部被限位挡块挡住,而限位挡块被螺栓固定在滑块二上;滑块一楔紧块通过沉槽及螺栓连接被固定在滑块座上,在滑块二与滑块座开合模运动时,滑块一楔紧块通过燕尾槽拖动滑块一形成楔形滑动,而此时受制于限位挡块的限制,从而确保了滑块一只能在滑块二的滑动通槽内横向往返运动,实现横向脱模抽芯和合模复位的功能。

3、在滑块一上靠近注塑产品上l形倒扣处设置有对应的型腔,滑块一上的型腔为l形或l形倒扣对应的凸起;滑块一套装在滑块二内,滑块二的下方具有滑块底座,滑块二能够相对于滑块底座进行滑动,滑块一的尾端设置有限位挡块,所述的滑块二上设置有与滑块一的限位挡块相配合的滑动通槽;滑块二后端设置滑块座,滑块座尾端连接有牵引装置,滑块一楔紧块通过沉槽及螺栓连接被固定在滑块座上,牵引装置拉动滑块座时,由于滑块二上的滑动通槽将滑块一的上下方向进行限位,从而将滑块一的运动方向转变为沿着滑动通槽进行左右运动,从而方便将滑块一的顶端从注塑产品上l形倒扣的侧面进行平移,顺利完成该部位的横向抽芯脱模。

4、滑块一和滑块一楔紧块之间通过燕尾槽形成楔形滑动,滑块一和滑块一楔紧块之间的楔形角度α不大于60°。

5、进一步地,滑块一及滑块一楔紧块均进行调质处理或化学热处理,化学热处理为渗碳或渗氮处理,用以增加表面硬度,提高抗磨损性能。

6、进一步地,注塑模具的抽芯脱模装置还具有脱模定位机构,用于注塑时,横向脱模机构能够准确抵达预定位置;脱模定位机构具有摆杆、定位块、轴销和滑块座;在滑块二的两侧分别设置有轴销,轴销的顶端固定安装有轴销压板,轴销上活动安装有摆杆,轴销压板能够牢靠地保证摆杆不从轴销上脱落,摆杆顶端的外侧具有定位块,定位块为模框上表面的固定凸起,摆杆的顶端具有与定位块相配合的挂台,在摆杆相对于挂台另一侧的设置驱动斜面一,驱动斜面一位于摆杆的后半段或尾端,在驱动斜面一的一侧设置有滑块座,滑块座的侧面设置有与驱动斜面一对应的驱动斜面二,在前后拉动滑块座时,驱动斜面二能够抵住驱动斜面一,从而使得摆杆以轴销圆心为中心点进行摆动,在摆动时能够通过顶端的挂台勾住定位块或脱离定位块,达到定位的目的。

7、进一步地,摆杆套装在滑块二及滑块座侧面连通的凹槽,并通过轴销固定在滑块二上,摆杆围绕轴销旋转运动。

8、进一步地,摆杆与定位块、滑块二及滑块座侧面连通的凹槽有设定间隙要求,防止摆杆旋转过大或者旋转不够,通过两侧简单的摆杆机构实现了模具滑块进行二次抽芯并能很好的控制住抽芯脱模及合模顺序。

9、进一步地,在滑块座内还设置有行程限位螺栓通孔,在滑块二上设置有对应的螺纹孔,行程限位螺栓穿过滑块座上的行程限位螺栓通孔,并与滑块二上的螺纹孔进行固定连接;优选地,行程限位螺栓除头端旋入滑块二内的行程限位螺栓通孔段处均为光滑段,用以减少滑块座前后运动时的摩擦阻力;滑块座在运动至设定行程,滑块座上的驱动斜面二能够抵压摆杆上的驱动斜面一,进而迫使摆杆摆动。

10、进一步地,摆杆要进行调质处理或表面进行化学热处理,化学热处理为渗碳或渗氮处理,用以增加摆杆的表面硬度,提高抗磨损性能。

11、进一步地,滑块二要进行调质处理或表面进行化学热处理,化学热处理为渗碳或渗氮处理,用以增加摆杆的表面硬度,提高抗磨损性能。

12、进一步地,滑块座要进行调质处理或表面进行化学热处理,化学热处理为渗碳或渗氮处理,用以增加摆杆的表面硬度,提高抗磨损性能。

13、进一步地,为保证摆杆能够顺利复位卡榫住定位块,设置有摆杆复位弹簧;摆杆复位弹簧位于滑块二侧面的型腔内。

14、进一步地,所述的摆杆复位弹簧数量数量为两个,以牵引装置为中心线,分别位于滑块二的两侧,用以保证牵引装置动作时两侧摆杆受力的一致性。

15、进一步地,在滑块二和滑块座之间安装有抽芯复位弹簧,抽芯复位弹簧通常安装在滑块座里,开模时,用以保证牵引装置向后运动进行抽芯时,滑块座能够向后运动到位,保证滑块一和滑块一楔紧块能够顺利地完成横向抽芯脱模;合模时,抽芯复位弹簧强压推动滑块二先行完成复位,保障了滑块一和滑块一楔紧块后续的合模复位能够顺利地完成;所述的抽芯复位弹簧为圆柱弹簧或矩形弹簧,优选为矩形弹簧,其适用于负载很高、而空间又非常有限的场合。

16、所述的牵引装置为液压油缸或由电机驱动的连杆传动机构,以保证在短行程内具有较大的拉力,确保滑块一和滑块二的顺利脱模及合模,牵引装置通过油管路与注塑机台连接,注塑机本身控制器控制牵引装置开合模,或者牵引装置通过控制器连接有电源,控制器为市售的工业计算机、单片机或plc可编程控制器。

17、在滑块底座上,位于摆杆的外侧还设置有压条,用于对滑块二及滑块座进行限位及运动导向,确保整体抽芯结构运动顺畅。

18、进一步地,在滑块底座上方的尾端还设置有上凸的限位块,牵引装置在向后拉动时,对滑块座进行限位,防止滑块座滑脱;限位块的数量为两个,分别位于牵引装置的两侧,用以保证限位时的受力平衡。

19、使用时,横向脱模装置的滑块一和滑块一楔紧块的头端置入滑块二内开设的滑动通槽内,滑块一和滑块一楔紧块的顶端平齐,滑块二的头端置入模仁上开设的滑块型槽内,熔融状态的塑料被注射入由模仁及滑块一、滑块一楔紧块和滑块二构成的料位型腔内,并在规定时间完成冷却后,控制器发出指令,牵引装置向后进行拉伸,拉动滑块座向后运动,由于滑块一楔紧块是固定在滑块座上,进而牵引装置拉动滑块一楔紧块向后运动,由于滑块一与滑块一楔紧块之间通过燕尾槽进行斜向的榫卯滑动连接,滑块一楔紧块拉动滑块一的拉力被转化为滑块一沿着滑块二内的滑动通槽进行左右滑动的力,从而保证注塑产品的l形倒扣这部位的横向顺利脱模;具体地,当牵引装置拉动滑块一楔紧块向后运动时,滑块一在滑块二型槽内进行横向滑动,滑块二受挂台与定位块限制以及抽芯复位弹簧的反作用力暂时被固定不动,当滑块座与滑块二之间脱模达到设定行程时,此时产品l形倒扣部位完成横向脱模,即,滑块一完成了横向移动脱模设定行程,滑块座向后移动完成了第一段脱模设定行程,此时,整体滑块第一次脱模抽芯动作完成。

20、紧接着,在牵引装置持续作用力下,滑块座继续向后运动,滑块座侧面的驱动斜面二挤压摆杆尾端的驱动斜面一,进而迫使摆杆以轴销圆心为中心点进行摆动,在摆动到设定角度时,挂台与定位块脱开,此时滑块二在行程限位螺栓的作用下,牵引装置带动滑块座及滑块二持续向后移动。在牵引装置将滑块座牵引至最尾端时,即滑块座与限位块贴靠住,注塑产品的l形倒扣结构完成了纵向的整体抽芯脱模,即,滑块座向后移动完成了第二段脱模设定行程,至此,整体滑块第二次脱模抽芯动作完成,注塑产品可以从模仁里完整的取出;

21、进一步地,第一次抽芯(脱模)与第二次抽芯(脱模)之间所有动作都是连贯的,中间无需任何停顿。

22、当注塑产品取出后,可以对模仁进行复位合模,具体地,牵引装置推动滑块座向前运动复位,由于受到抽芯复位弹簧的强压推动力,滑块二也跟着向前运动复位,固定在滑块二上的摆杆也跟着向前移动,当到达预定的第一段复位行程时,摆杆上的挂台部位在摆杆复位弹簧的压力下扣入固定在模框上的定位块,此时滑块二及摆杆完全复位到位,滑块二前端与模仁上滑块型槽完全贴合,不再移动,此时,整体滑块抽芯结构第一段复位行程完成。紧接着,滑块座及固定在滑块座上的滑块一楔紧块继续向前移动,同时滑块一楔紧块通过燕尾槽带动滑块一沿横向方向移动复位,当滑块座完全贴靠住滑块二时,滑块一完成了横向移动复位行程,滑块一和滑块一楔紧块的顶端齐平,滑块座向前移动完成了第二段设定复位行程,即,所有滑块抽芯机构全部复位到位,模具前后模可以合模,模仁及滑块一、滑块一楔紧块和滑块二共同构成的料位型腔中可以重新注入熔融状态的塑料,开始生产下一个注塑产品。 具体地,在牵引装置在推动滑块座向前运动的同时,滑块座侧面的驱动斜面二滑入摆杆驱动斜面一的空隙区间内,驱动斜面二对驱动斜面一的挤压消除,在摆杆复位弹簧的作用力下,摆杆进行复位,摆杆头端的挂台重新勾住模框上的定位块,以保证注塑时,滑块一和滑块一楔紧块复位到位,即滑块一和滑块一楔紧块的顶端以齐平状态伸入至滑块二内的型槽内,滑块二前端与模仁上滑块型槽完全贴合,在注塑时滑块一、滑块一楔紧块和滑块二的位置被锁止,保证滑块一、滑块一楔紧块和滑块二之间没有缝隙,保证滑块二和模仁之间没有缝隙,进而保证热熔的塑料溶液不会从缝隙中漏出来,保证产品的品质。

23、进一步地,第一次复位(合模)与第二次复位(合模)之间所有动作都是连贯的,中间无需任何停顿。

24、进一步地,第一次复位(合模)移动行程值相当于第二次抽芯(脱模)移动行程值,第二次复位(合模)移动行程值相当于第一次抽芯(脱模)移动行程值,滑块一横向移动复位行程值相当于滑块一横向移动脱模行程值。

25、通过一种摆杆机构来实现模具抽芯脱模顺序的控制,本发明比起之前技术具有以下几个突出优点:

26、1、适用性更强,不管是大模具还是小模具,全部适用;

27、2、机构更简单,更可靠,空间需求小,制造及维护成本更低,有助于注塑生产降本;

28、3、控制精度更高,保障性更好。

29、本技术构思巧妙、设计精巧且结构简单,使用时没有繁冗的机械运动动作,只需牵引装置在预定行程内进行前后运动,拉伸滑块座即可,用一个动作,使得多个部件同步运动,并保证多个部件在运动时能够同步完成相应的工序,保证了产品又快又好地进行生产,具有良好的使用和推广价值。

- 还没有人留言评论。精彩留言会获得点赞!