一种具有双螺旋转子的高效脱挥设备的制作方法

本发明属于螺杆脱挥挤出机,尤其是涉及一种具有双螺旋转子的高效脱挥设备。

背景技术:

1、挤出型脱挥器中最典型的排气挤出型脱挥器为螺杆挤出机。螺杆挤出机主要依靠螺杆在料筒中旋转产生的剪切力和压力来输送、混合聚合物。其中螺杆主要提供高黏聚合物流动与更新的动力,螺杆挤出机主要分为单螺杆挤出机、双螺杆挤出机和多螺杆挤出机。

2、其中单螺杆挤出机的维护最为方便、结构最为简单,但由于物料在单螺杆周围运动方向单一,容易出现“抱料”现象,因此其应用受到很大限制。而多螺杆挤出机结构过于复杂,操作和维护都十分困难,所以应用领域也不广泛。

3、双螺杆挤出机和多螺杆挤出机是在单螺杆挤出机基础上发展起来的,在两者之间达到比较完美的平衡,其两根螺杆具有自净作用,解决了单螺杆挤出机容易出现“抱料”的缺点,可以有效提高脱挥过程的效率,因此应用范围最广。

4、但是现有的螺杆脱挥设备在对一些聚合物进行脱挥时为了提高脱挥效果需要进行多级脱挥,而脱挥工序往往占据了整个流程中的大部分能耗,多级脱挥则导致螺杆的长度较长,使得螺杆末端的轴力不足,而通过向聚合物加入助脱挥剂可以减少脱挥次数,提高了脱挥的效果,但是现有的双螺杆挤出机对物料的搅拌能力较弱,目前在生产时需要先将聚合物和助脱挥剂在独立的搅拌设备内混合好,然后再加入双螺杆脱挥设备进行脱挥,使得工艺流程繁琐且效率低,运转过程需要耗费大量人力物力,因此需要我们设计出一种具有双螺旋转子的高效脱挥设备,来解决这些问题。

技术实现思路

1、本发明要解决的问题是提供一种具有双螺旋转子的高效脱挥设备,以解决现有的双螺杆脱挥设备搅拌能力不足,脱挥设备过长导致的螺杆在脱挥时轴力不足,物料的运转费时费力的问题。

2、为解决上述技术问题,本发明采用的技术方案是:

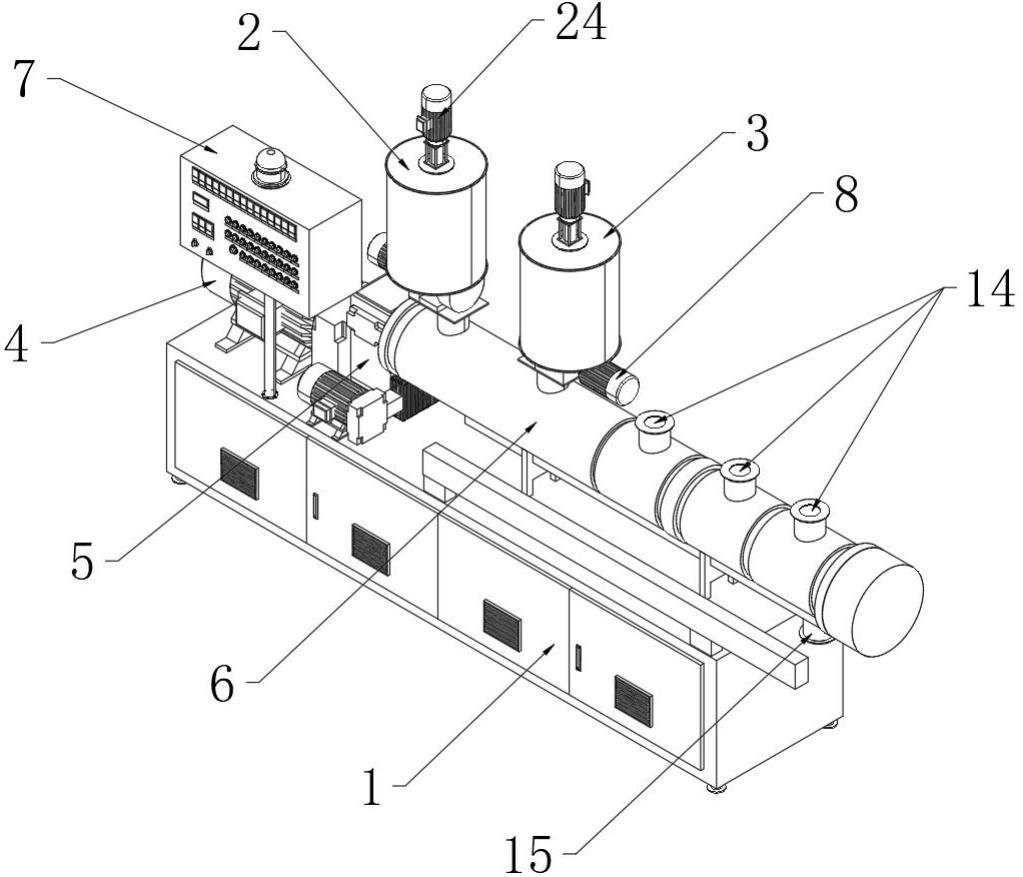

3、一种具有双螺旋转子的高效脱挥设备,包括机座、机筒、传动机构、螺杆和驱动电机,所述机筒和所述驱动电机均固定在所述机座上,所述机筒内设置有第一螺杆和第二螺杆,且所述第一螺杆和所述第二螺杆相互啮合,所述第一螺杆和所述第二螺杆的一端通过所述传动机构与所述驱动电机相连;

4、所述传动机构包括切换装置和换向组件,所述切换装置用于驱动所述换向组件移动,所述换向组件用于改变螺杆的转动方向;

5、所述螺杆包括搅拌段和脱挥段,所述搅拌段与所述脱挥段通过单向转动机构相连,所述脱挥段上固定设置有螺纹部,所述搅拌段外壁上呈螺旋状设置有若干t型搅拌杆,且所述第一螺杆上所述t型搅拌杆的螺旋方向与所述第二螺杆上所述t型搅拌杆的螺旋方向相反,当所述第一螺杆与所述第二螺杆转动方向相反时,所述第一螺杆上的所述t型搅拌杆和所述第二螺杆上的所述t型搅拌杆相互啮合,所述第一螺杆和所述第二螺杆转动方向相同时,所述第一螺杆上的所述t型搅拌杆和所述第二螺杆上的所述t型搅拌杆相互穿插;

6、在所述搅拌段上方的所述机筒上固定设置有辅助料斗,所述辅助料斗的输出端与所述机筒上的导液管相连通,在所述导液管的两侧分别设置有若干分液管,所述分液管的一端与所述导液管相连,且另一端位于螺杆上方。

7、优选的,所述单向转动机构包括设置在所述搅拌段一端的连接块和设置在所述脱挥段一端的连接槽,所述连接块位于所述连接槽内,在所述连接槽的内壁上设置有若干棘齿,所述连接块上设置有安装孔,所述安装孔内设置有弹簧和卡齿,所述弹簧伸长时推动所述卡齿从所述安装孔内伸出与所述棘齿相互配合。

8、如此设置,能够确保搅拌段只能够在一个转动方向上带动脱挥段转动,而当搅拌段转动方向发生变化后则不能带动脱挥段转动。

9、优选的,所述传动机构还包括箱体,所述箱体的一组相对侧壁上开设有滑槽,所述换向组件通过所述滑槽滑动安装在所述箱体内,所述换向组件包括滑动安装在所述滑槽上的安装架,所述安装架上转动设置有阶梯齿轮和传动齿轮,所述阶梯齿轮与所述传动齿轮相互啮合,在所述阶梯齿轮和所述传动齿轮上分别设置有异向轴,所述异向轴上固定设置有异向齿轮,在所述安装架上还转动设置有调节齿轮,所述调节齿轮与所述阶梯齿轮相啮合,在所述调节齿轮上固定设置有同向轴,所述同向轴上固定设置有同向齿轮。

10、如此设置,通过多个齿轮组的相互组合能够确保螺杆的输出轴力。

11、优选的,当所述切换装置推动所述换向组件移动时,所述传动齿轮上的所述异向轴将通过所述异向齿轮与所述第二螺杆上的第二从动轮相啮合,所述阶梯齿轮上的所述异向轴将通过所述异向齿轮与所述第一螺杆上的第一从动轮相啮合,当所述切换装置拉动所述换向组件移动时,所述同向齿轮将同时与所述第一从动轮和第二从动轮相啮合。

12、如此设置,实现了对螺杆转动方向的切换。

13、优选的,所述第一螺杆和所述第二螺杆上均设置有多个所述螺纹部,且同一螺杆上的相邻所述螺纹部螺距不同,所述第一螺杆和所述第二螺杆上相互啮合的所述螺纹部螺旋方向相反。

14、如此设置,能够使第一螺杆和第二螺杆相互啮合,便于对脱挥物料的输送与脱挥。

15、优选的,在所述机筒上还固定设置有进料斗和若干真空管,若干所述真空管位于所述辅助料斗一侧,且分别与多个所述螺纹部的位置一一对应,所述机筒上还设置有出料管。

16、如此设置,通过多组真空管与螺杆上的多个螺纹部配合能够快速将聚合物中的气体挥发分和液体挥发分脱出。

17、优选的,在所述进料斗和所述辅助料斗上均固定设置有搅拌电机和加料电机,所述搅拌电机用于对所述进料斗和所述辅助料斗内的物料进行搅拌,所述加料电机位于所述进料斗和所述辅助料斗的输出端,用于控制进料斗和所述辅助料斗的出料速度。

18、如此设置,能够防止料斗内的物料发生变化从而影响生产效率,同时与控制箱配合实现自动控制。

19、优选的,在所述箱体内壁上还固定设置有若干支撑套管,若干所述支撑套管的位置与所述异向轴和所述同向轴一一对应,且所述异向轴和所述同向轴的自由端均滑动插入所述支撑套管内。

20、如此设置,能够避免同向轴和异向轴上的齿轮与从动齿轮啮合时发生滑动。

21、优选的,所述机座上还固定设置有控制箱,所述控制箱分别与所述驱动电机、所述切换装置、所述搅拌电机和所述加料电机电连接。

22、如此设置,便于对设备进行控制,安全性高。

23、本发明具有的优点和积极效果是:

24、1、本发明通过对螺杆进行改进,将螺杆分为了搅拌段和脱挥段,利用单向转动机构将脱挥段与搅拌段进行连接,不仅可以在正转时通过搅拌段带动脱挥段转动,还能够在搅拌段反转搅拌时与脱挥段的连接断开,避免受到脱挥段螺纹部的干扰。

25、2、本发明通过传动机构能够实现对螺杆转动方向的控制,能够通过螺杆的正反转切换实现螺杆对聚合物的搅拌以及脱挥。

26、3、本发明的第一螺杆和第二螺杆上分别螺旋排列有t型搅拌杆,可以在螺杆同向转动时相互穿插,而在相对或相向转动时能够推动聚合物移动,确保了搅拌效果以及搅拌与脱挥的连续性。

27、4、本发明通过在机筒上设置导液管和分液管能够将助脱挥剂均匀地撒在搅拌区的聚合物上,可以在较短的时间内使聚合物混合均匀,并且通过加料电机能够对进料量进行控制,实现了搅拌脱挥一体操作,消除了物料转移的过程,减小了设备长度,避免因螺杆过长导致的轴力不足的问题。

28、5、本发明通过传动机构中的切换装置和换向组件能够实现对螺杆转动方向的调整,以实现不同阶段对聚合物搅拌和脱挥的加工,并且通过齿轮的相互组合能够在输入功率不变的情况下确保螺杆脱挥段的轴力。

- 还没有人留言评论。精彩留言会获得点赞!