一种3D打印机的图像信息识别分析系统及方法与流程

本发明涉及3d打印,具体为一种3d打印机的图像信息识别分析系统及方法。

背景技术:

1、3d打印技术也称增材制造技术,属于快速成型技术的一种。3d打印以数字模型文件为基础,运用金属、塑料或石膏等材料,通过逐层打印的方式来构造工件,实现工件的制造。如今,运用图像分割与机器视觉,3d打印技术已经能够凭借几张照片,就能够将照片中的实心工件打印到现实世界中来。

2、图片上的工件往往拥有弯曲的轮廓,然而,传统3d打印机的喷口口径是固定的,打印时各层的厚度也是固定的,在制造工件的弯曲部分时,在工件边界上会存在明显的台阶效应,影响零件的尺寸精度和表面粗糙度。为了减小台阶效应带来的影响,打印时需要减小每层的厚度,但厚度降低会导致打印层数的增加,不仅增加了成本,在打印没有明显弯曲的部分时,还会造成精度的浪费,降低打印效率。

3、此外,在使用石膏、塑料等材料进行3d打印时,由于其干燥时间较长,而未干燥材料往往无法承受一层以上的重量,打印机打完一层后如果上一层还未干燥,则容易发生垮塌。传统做法需要在材料中添加一定量的助凝剂,提高其干燥速度,但助凝剂比较昂贵,难以大量添加使用;即使添加了助凝剂,材料的干燥也会受到环境因素的影响,干燥的具体时间无法把握,影响打印机正常工作。

技术实现思路

1、本发明的目的在于提供一种3d打印机的图像信息识别分析系统及方法,以解决上述背景技术中提出的问题。

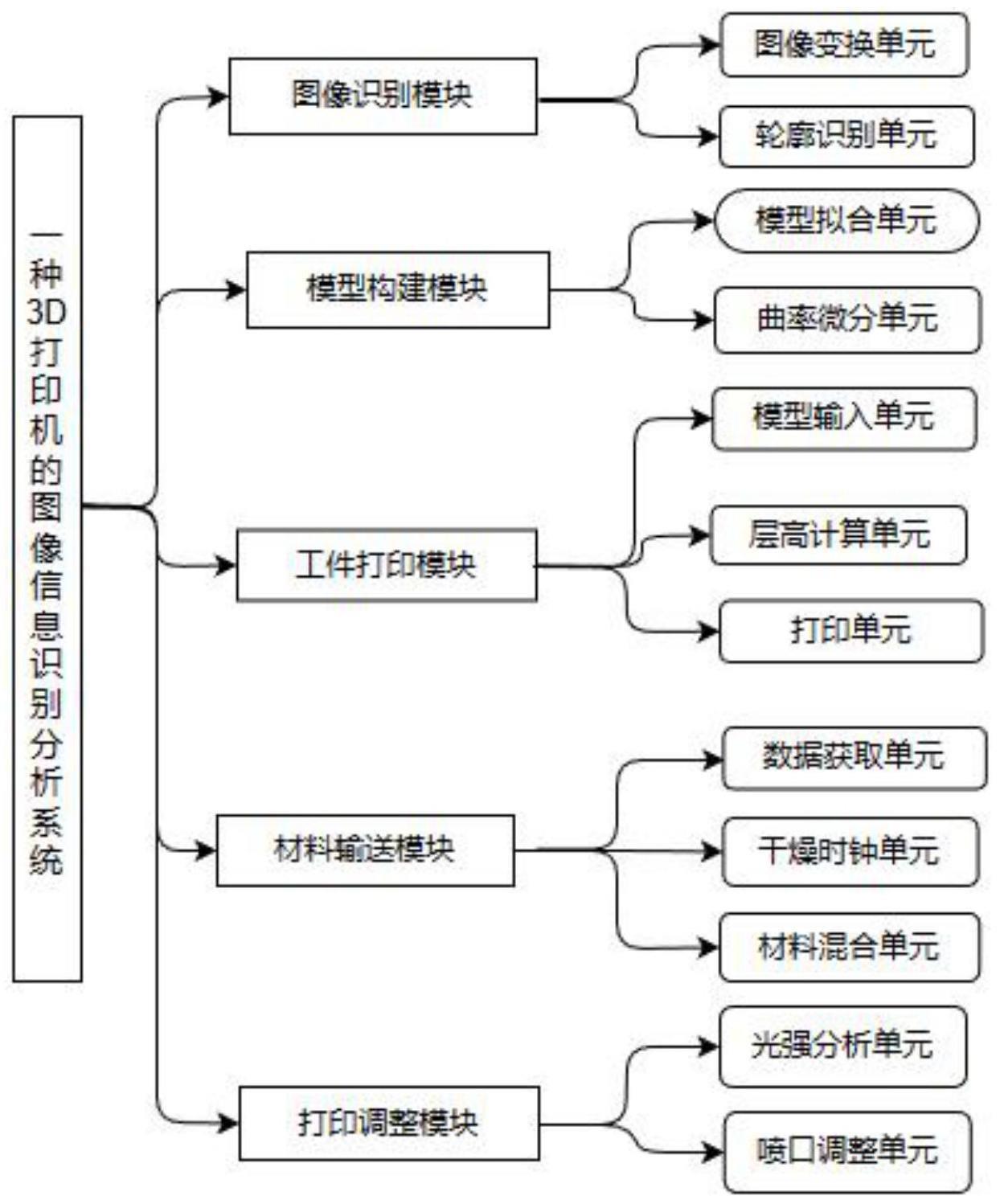

2、为了解决上述技术问题,本发明提供如下技术方案:一种3d打印机的图像信息识别分析系统,包括:图像识别模块、模型构建模块、工件打印模块、材料输送模块和打印调整模块;

3、图像识别模块用于接收工件在相同光源照射下的三视图,采集图片上每一个像素点的特征信息,根据采集到的特征信息对图片做傅里叶变换,使用卷积神经算法对图片进行分割,采集分割后图像边缘的像素点,分辨出工件的轮廓;

4、模型构建模块用于建立三维坐标系,根据三视图中采集到的轮廓,计算出图片中每一个点的空间坐标,在坐标系中标注这些点并进行面拟合,建立出工件的三维模型;获取模型的轮廓信息,对轮廓信息进行函数拟合,对拟合出的函数进行曲面微分,根据微分结果得到工件在不同高度下的倾斜特征值;

5、工件打印模块用于接收建立好的模型,根据打印信息,对模型进行动态分层,并计算打印机在打印每一层时的喷口直径,启动打印程序,根据计算出的结果对模型进行打印;

6、材料输送模块用于获取3d打印机的硬件参数,根据打印信息与硬件参数,计算每一层材料的最大干燥时间,根据最大干燥时间计算出需要在材料中添加的助凝剂比例,在开始进行一层的打印前自动混合对应比例的材料与助凝剂,置于进料口的叶片将材料搅拌后,送至喷口进行打印;

7、打印调整模块用于在喷口打印完一层后,使用置于喷口顶端的光源照射工件,并拍下工件截面的照片,根据工件的截面对光线的反射强度,判断材料的干燥情况,根据材料的干燥情况进一步调节打印机喷头的移动速度,以提高打印效率;

8、进一步的,图像识别模块包括:图像变换单元和轮廓识别单元;

9、图像变换单元用于接收待打印工件在相同光源照射下的三视图,采集图片上每一个像素点的特征信息,所述特征信息包括:该像素点上色彩的光学频率和像素点的灰度值,根据采集到的光学频率,对整张图片作傅里叶变换,通过筛选器筛选出不同频率范围内的像素点,将图片分为高层语义部分与低层语义部分;

10、轮廓识别单元用于利用卷积神经算法,合并低层语义与高层语义,并对图片进行切割,切割后面积最大的一块区域作为待打印工件的区域,将该区域的边缘记录下来,作为待打印工件的外部轮廓;

11、进一步的,模型构建模块包括:模型拟合单元和曲率微分单元;

12、模型拟合单元用于根据主视图轮廓上每一个像素点的特征信息,在其他视图轮廓上找到包含相同特征信息的像素点,将这两个像素点作为工件的同一个部分并建立关联关系;在计算机空间中建立三维坐标系oxyz,根据轮廓上每个点在三视图中的关联关系,给出三元映射关系表;

13、曲率微分单元用于根据建立出的物理模型,将工件的外表面轮廓拟合为曲面函数,对曲面函数进行竖直方向上的微分,计算出工件在不同z值下,模型轮廓的倾斜特征值,所述倾斜特征值代表了工件表面的弯曲程度;

14、进一步的,工件打印模块包括:模型输入单元、层高计算单元和打印单元;

15、模型输入单元用于在计算机中建立三维坐标系oxyz,根据三元映射关系表,计算出图片中每一个点的空间坐标,在坐标系中标注这些点并进行面拟合,建立出工件的三维模型;

16、层高计算单元用于获取模型在各高度上的倾斜特征值和打印参数,所述打印参数包括:喷口的最大口径、喷口的最小口径和工件的制件精度,根据倾斜特征值与打印参数计算每一层的层高;

17、打印单元用于启动打印程序,获取当前工件位置的高度坐标,将高度坐标反馈给层高计算单元,根据层高计算单元发来的层高信息,调节喷口的口径,完成一层的打印;将工件向下移动一个层高的距离,准备进行下一层的打印;

18、进一步的,材料输送模块包括:数据获取单元、干燥时钟单元和材料混合单元;

19、数据获取单元用于获取喷口的口径、喷口移动的距离以及打印机的材料信息,所述材料信息包括:墨盒中材料的存量、助凝剂的存量以及材料在添加各比例助凝剂后的凝固时间表;

20、干燥时钟单元用于获取打印机喷口的默认移动速度,计算该层的打印时间,根据材料的使用量与凝固时间表计算出需要在材料中添加的助凝剂比例,使材料刚好能够在打印时间内凝固;

21、材料混合单元用于在打印机准备打印一层前,计算材料的总使用量,根据材料的总使用量与助凝剂比例,从墨盒中取出对应数量的材料与助凝剂,置于进料口的叶片将材料搅拌后,将混合后的材料送至喷口进行打印;

22、进一步的,打印调整模块包括:光强分析单元和喷口调整单元;

23、光强分析单元用于在喷口打印完一层后,使用置于喷口顶端的光源照射工件,传感器接收到工件截面上反射的光线,判断出反射光强度,根据数据库中该材料的历史凝固情况与光强的关系,推断出材料的凝固参数;

24、喷口调整单元用于根据凝固参数调节喷口打印下一层时的速度,使打印机在打印下一层时,上一层材料刚好凝固;

25、一种3d打印机的图像信息识别分析方法,包括以下步骤:

26、s100.接收工件在相同光源照射下的三视图,根据图片上每一个像素点的特征信息,对图片进行傅里叶变换,利用卷积神经算法对图片进行分割,从三视图中将工件与背景分割出来;采集工件图片中每一个像素点的特征信息,将三视图中特征信息相同的像素点一一对应起来,形成三元映射关系;

27、s200.在计算机中建立三维坐标系,根据步骤s100中构建的三元映射关系,对工件进行建模;根据建立的工件模型,用函数拟合的方法,将工件的外表面轮廓拟合为曲面函数,以竖直方向为法向量,计算模型外表面上各点的法曲率;获取不同高度下工件模型的外表面截线,截线上各点法曲率的最小值记为该高度的倾斜特征值;

28、s300.3d打印机接收建立好的模型,根据步骤s200中获得的模型的倾斜特征值和打印参数,对模型进行分层,并计算打印机在打印每一层时喷口的口径;分层完毕后,启动打印程序,根据计算出的结果对模型进行打印;

29、s400.在打印机打印过程中,根据步骤s300中确认的喷口的口径信息与打印机的材料信息,计算每一层材料的使用数量和打印时间,根据材料信息计算出需要在材料中添加的助凝剂比例,在开始进行一层的打印前自动混合对应比例的材料与助凝剂,经置于进料口的叶片搅拌后,送至喷口进行打印;

30、s500.在喷口打印完一层后,使用置于喷口顶端的光源照射工件,根据工件的截面对光线的反射强度,判断材料的干燥情况,根据材料的干燥情况进一步调节打印机喷口的移动速度;

31、进一步的,步骤s100包括:

32、步骤s101.接收待打印工件在相同光源照射下的三视图,采集图片上每一个像素点的特征信息,所述特征信息包括:该像素点上色彩的光学频率和像素点的灰度值,根据采集到的光学频率,对整张图片作傅里叶变换,通过筛选器筛选出不同频率范围内的像素点,将图片分为高层语义部分与低层语义部分;

33、步骤s102.利用卷积神经算法,合并低层语义与高层语义,并对图片进行切割,将图片中含有待打印工件的区域从环境中分离出来,记录下该区域的边缘,作为待打印工件的外部轮廓;

34、步骤s103.根据工件所在区域内每一个像素点的特征信息,在三视图上的工件区域内找到包含相同特征信息的像素点,将三个像素点作为工件的同一个部分并建立关联关系,形成三元映射关系表;

35、进一步的,步骤s200包括:

36、步骤s201.在计算机中建立三维坐标系oxyz,根据步骤s103中获得的三元映射关系表,计算出图片中每一个点的空间坐标,在坐标系中标注这些点并进行面拟合,建立出工件的三维模型;

37、步骤s202.根据建立出的物理模型,使用matlab程序中的三维散点拟合函数griddata,将工件的外表面轮廓拟合为曲面函数,以平行于z轴的方向向量作为法向量,计算模型外表面上各点的法曲率;

38、步骤s203.用平行于x轴与y轴的平面对模型进行切片,将该平面与z轴的交点的坐标记为(0,0,z0),得到的切片为一个封闭的平面图形,获取切片外边缘轮廓上各点的法曲率,其中法曲率的最大值记为高度z0下的倾斜特征值;

39、进一步的,步骤s300包括:

40、步骤s301.3d打印机接收在步骤s201中建立的模型,获取模型在各高度上的倾斜特征值和打印参数,所述打印参数包括:喷口的最大口径l、喷口的最小口径s和工件的制件精度k,按以下公式计算每一层的层高:

41、

42、其中,f(z)代表当前打印层的高度坐标为z时该层的层高,满足s≤f(z)≤l,r为工件模型在高度为z时的倾斜特征值,k为当前工件的制件精度,k的值等于该工件所有高度下倾斜特征值的最大值,所述k>0;

43、步骤s302.启动打印程序,获取当前工件的高度坐标z,将高度坐标返回步骤s301,得到该高度坐标下的层高f(z),调整3d打印机喷口的口径,使打印机的喷口口径在数值上与层高f(z)相同,根据计算机中的模型预测出打印当前层时喷口移动的距离,将喷口的口径和喷口移动的距离信息反馈到步骤s400,等待材料进入喷口后,开始对工件进行打印;

44、步骤s303.3d打印机在打印完一层后,将工件下移f(z)的距离,重复步骤s302,直到将工件全部打印出来;

45、进一步的,步骤s400包括:

46、步骤s401.在3d打印机开始一层的打印之前,接收步骤s300中喷口的口径和喷口移动的距离信息,进一步获取打印机的材料信息,所述材料信息包括:墨盒中材料的存量、助凝剂的存量以及材料在添加各比例助凝剂后的凝固时间表;

47、步骤s402.在打印机准备打印一层前,计算材料的总使用量n,所述

48、步骤s403.获取打印机喷口的默认移动速度v,计算该层的打印时间t1,所述根据材料的使用量与凝固时间表计算出需要在材料中添加的助凝剂比例,使材料刚好能够在t1时间内凝固;

49、步骤s404.按步骤s402中计算出的总使用量n与步骤s403中得到助凝剂比例,从墨盒中取出对应数量的材料与助凝剂,置于进料口的叶片将材料搅拌后,将混合后的材料送至喷口进行打印;

50、进一步的,在步骤s500中,由于材料的凝固速度还受环境因素的影响,打印机需要在步骤s400的基础上对打印过程进一步调整,在喷口打印完一层后,使用置于喷口顶端的光源照射工件,传感器接收到工件截面上反射的光线,判断出反射光强度i,根据数据库中该材料的历史凝固情况与光强的关系,推断出材料的凝固参数,根据凝固参数调节喷口打印下一层时的速度,使打印机在打印下一层完成后,上一层材料刚好凝固;

51、与现有技术相比,本发明所达到的有益效果是:

52、1.本发明能够对实心工件的图片进行智能分割,根据提取出的工件的轮廓信息转换为可供机器读取的模型文件,用户只需要拍摄工件在相同光源照射下的三视图,3d打印机就可以针对图片中的工件进行3d打印。

53、2.本发明能够通过计算工件轮廓的弯曲幅度,动态调整3d打印机喷口的口径,从而使打印器在制造工件不同部分时,采用不同的精度进行打印,能够有效缓解因为工件的外立面弯曲导致打印完成后工件外侧表面产生的台阶效应,降低了工件表面的粗糙度,提高了工件的表面强度。

54、在满足精度要求的同时,本发明还能够尽可能减少打印过程中的层数,从而降低打印机喷口的移动距离,节省了制件时间,提高了3d打印机的打印效率。

55、3.本发明能够运用大数据,通过分析每一层材料的凝固时间,动态调整材料中助凝剂的比例,避免过量使用助凝剂,使材料的干燥速度能够在不影响打印效率的情况下,刚好满足打印机的需求,为用户节省使用助凝剂的成本。

56、4.本发明能够根据摄像头返回的截面照片,判断材料的干燥情况,对打印机喷口的移动速度进行自适应调整,使打印机在打印下一层时,上一层材料刚好凝固,既能防止3d打印机在制件过程中,因为上层材料未能凝固的原因发生垮塌,也能够提高3d打印的制件速度。

- 还没有人留言评论。精彩留言会获得点赞!