基于数字孪生的挤注一体工艺调控及产品缺陷规避系统

本发明涉及挤出注塑领域,尤其涉及一种基于数字孪生的挤注一体工艺调控及产品缺陷规避系统。

背景技术:

1、随着注塑技术的发展,使用中小型设备进行大剂量的注塑的需求逐渐显现,挤注一体设备也应运而生,挤注一体化设备将挤出设备和注塑设备集成,将熔融塑化好的塑料挤出并储存到储料桶里,从而实现使用中小型挤注设备进行大剂量的注射。国内部分公司在生产过程中也根据不同场景的需要对其挤出、注射机构进行了改进,但针对挤注一体设备的工艺调控方式及最终产品的缺陷检测仍然采用较为传统的方式。传统的挤注一体设备的工艺调控方式可以完成对具有复杂结构的塑料制品的生产,但其在生产过程中常见的产品缺陷较多,如缺料、缩水、表面亮印、气纹、夹水纹、毛边、变形、表面不清、拉白、气孔等,这些缺陷主要是设备运行过程中工艺参数出现波动产生的,这些缺陷产品降低了原材料的利用率及产品的生产效率。

技术实现思路

1、针对现有技术的不足,本发明提出一种基于数字孪生的挤注一体工艺调控及产品缺陷规避系统,实现挤注一体设备与其数字孪生体的双向实时通讯,利用此双向信息流实时监测实体的挤注一体设备的工艺参数,利用训练好的神经网络模型对产品进行缺陷预测并通过数字孪生体操控实体的挤注一体设备进行合理规避。

2、具体技术方案如下:

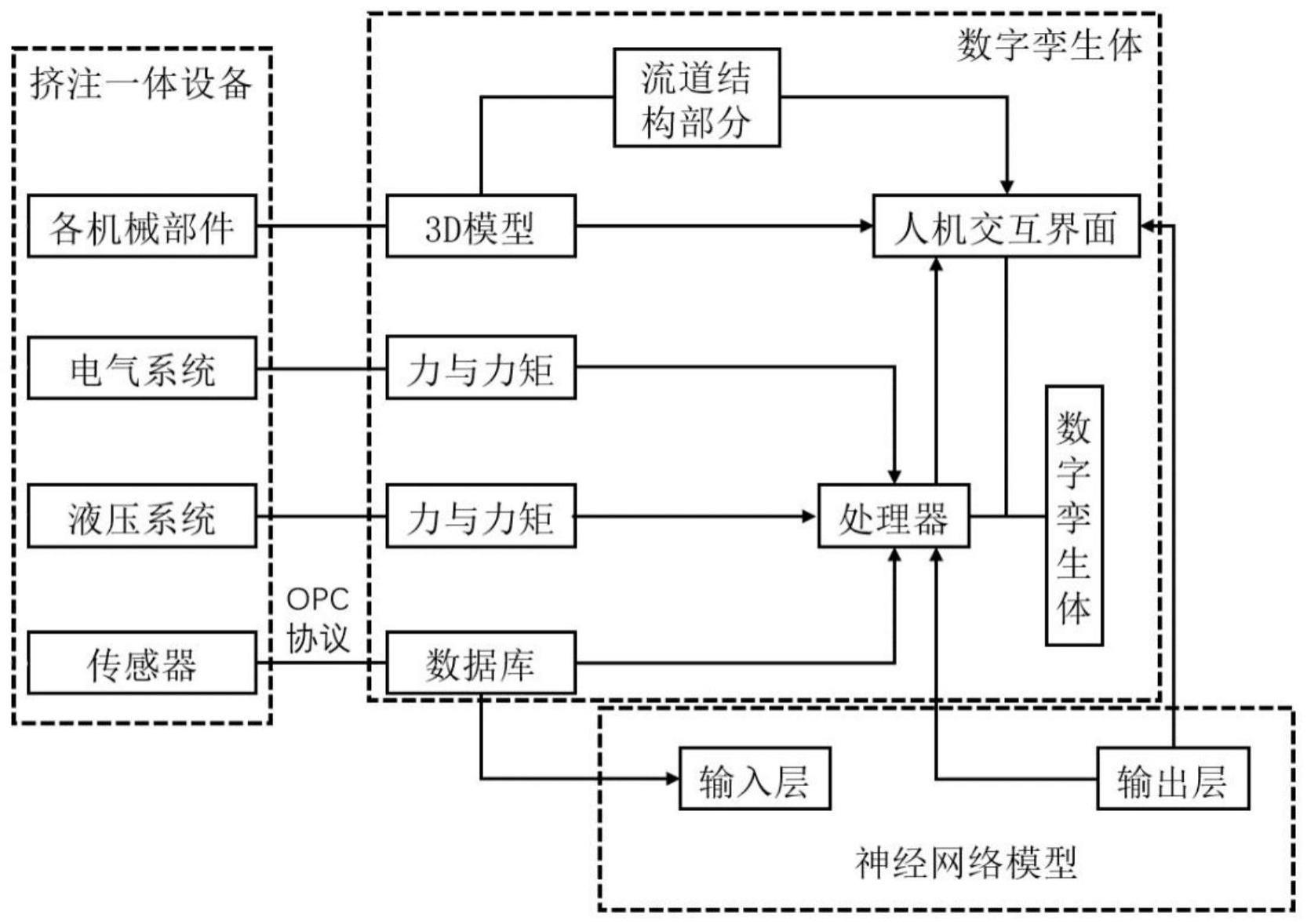

3、一种基于数字孪生的挤注一体工艺调控及产品缺陷规避系统,包括:挤注一体设备、数字孪生体、神经网络模型;

4、所述挤注一体设备集成了挤出和注塑的功能,包括:挤出组件、储料桶、注塑组件、电气系统、液压系统、模具模板;所述挤出组件与储料桶连通,所述储料桶与注塑组件连通,所述电气系统为所述挤出组件提供动力源,所述液压系统为所述注塑组件提供动力,所述注塑组件与模具模板连通;所述挤出组件的挤出流道和注塑组件的注塑流道的内部、所述电气系统和液压系统的功率输出处分别布置多个传感器,所有传感器均与数字孪生体连通;

5、所述数字孪生体包括:挤注一体设备的三维模型、所述电气系统和液压系统抽象而成的力和力矩、储存有传感器收集的数据的数据库、处理器、人机交互界面;所述处理器用于筛选出产品预测有缺陷时所述挤注一体设备需要调控的工艺参数;

6、所述神经网络模型包括输入层和输出层,输入层输入数字孪生体接收到的传感器数据,输出层输出产品是否有缺陷的判断结果,所述神经网络模型训练后对生产产品是否有缺陷判断准确度达到阈值。

7、进一步地,所述挤注一体设备还包括:进料漏斗、连接体、转换阀板;所述挤出组件包括:挤出流道、挤出螺杆、进料口、出料口;

8、所述进料漏斗与所述进料口连通,原料通过进料漏斗投入挤出组件中并进行熔融塑化处理;挤出流道的末端为出料口,所述挤出螺杆同轴布置在挤出流道内,电气系统的电机输出口与所述挤出螺杆相连,所述挤出螺杆将熔融原料输送至出料口;所述出料口通过连接体与储料桶连通;所述储料桶通过转换阀板与注塑组件连通;所述液压系统为注塑组件提供动力,将储料桶中储存的熔融原料经由注塑流道注入夹装在所述模具模板中的模具中。

9、进一步地,所述挤出组件的挤出流道、储料桶、注塑组件的注塑流道、夹装在所述模具模板中的模具内部均布置多个温度传感器、压力传感器、粘度传感器、流速传感器、流量传感器,在电气系统和液压系统的功率输出处布置力及力矩传感器。

10、一种基于数字孪生的挤注一体工艺调控及产品缺陷规避方法,基于所述的基于数字孪生的挤注一体工艺调控及产品缺陷规避系统实现,具体包括以下步骤:

11、s1:根据挤注一体设备的机械结构关系,建立挤注一体设备的3d模型;

12、s2:将所述挤注一体设备的3d模型输入虚幻引擎,并对挤注一体设备的3d模型进行校准和检验,得到与挤注一体设备运行数据相符的数字孪生体;

13、s3:通过布置在挤注一体设备的每个流道关键节点处、挤注一体设备的电气系统和液压系统的作用效果处的传感器收集挤注一体设备在运行过程中的工艺参数数据,将这些数据输入所述数字孪生体中,得到产品数据集;

14、s4:以产品数据集作为输入,构建并训练神经网络模型;

15、s5:在挤注一体设备运行时,将传感器收集到的实时数据传入训练完成的神经网络模型中对产品进行实时缺陷预测;若无缺陷,则重新输入实时数据并开始下一次判断;若有缺陷,则通过数字孪生体控制挤注一体设备进行缺陷规避。

16、进一步地,所述s1中,建立挤注一体设备的3d模型时,省略对挤注一体设备电气系统和液压系统的建模,利用其在工作过程中提供的力与力矩代替系统本身体现在模型中;同时单独建立挤注一体设备中的流道结构的三维模型,用做实时仿真模拟,以及人机交互界面的动画演示。

17、进一步地,所述s2中,对挤注一体设备的3d模型进行校准和检验的具体方法如下:

18、获取实体的挤注一体设备与挤注一体设备的3d模型在同一预设工况和速度下,运行过程中各个机械部件产生的运行数据,并依次获取各个机械部件在实体的挤注一体设备中的运行数据和在挤注一体设备的3d模型中的运行数据的差值,判断该差值是否在标准偏差范围内;若否,则重新获取实体的挤注一体设备在预设工况下的运行过程中,各个机械部件在预设速度下产生的摩擦力,并将各个机械部件在预设速度下产生的摩擦力重新设入挤注一体设备的3d模型的对应的机械部件中,直至各机械部件运行数据的差值均处于对应的标准偏差范围内。

19、进一步地,所述s4具体操作如下:

20、将产品数据集中的数据分为训练集和测试集,训练集中的数据量远大于测试集,且训练集和测试集中均包含最终产品有缺陷的数据和最终产品没有缺陷的数据;将训练集输入神经网络模型中进行训练,再将测试集输入训练后的神经网络模型中,验证训练后的神经网络模型对产品缺陷的预测结果准确率是否达到阈值,若否,则重复s3,增大训练集内的数据量后重新将训练集输入神经网络模型中训练,直到神经网络模型的预测结果准确率达到阈值;若是,则将该模型作为训练完成的神经网络模型。

21、进一步地,所述s5中,当训练完成的神经网络模型预测产品可能出现缺陷时,通过数字孪生体控制挤注一体设备进行缺陷规避的方法具体为:

22、数字孪生体中的处理器首先利用随机模块随机变化一个或多个工艺参数数据,并将变动后的工艺参数数据输入至训练完成的神经网络模型中进行预测,若预测结果为不会产生缺陷,则返回该修改的参数;若预测结果仍为会产生缺陷,则重新随机变化数据,再次输入训练完成的神经网络模型中,直至预测结果为不会产生缺陷,并返回该参数;

23、数字孪生体将处理器返回的参数通过特定的通讯协议与实体的挤注一体设备的控制系统进行通讯,调控挤注一体设备运行时的工艺参数,从而实现提前的缺陷规避。

24、进一步地,所述特定的通讯协议选用opc协议。

25、本发明的有益效果是:

26、(1)本发明在建立挤注一体设备的三维模型时,仅建立了设备中各机械结构的三维模型,省略了对设备电气系统和液压系统的建模,用其产生的力与力矩对其进行替代,简化了挤注一体设备的三维模型,提高了设备运行时的计算速率,并且对于所建模型进行了校准与检验,使其运算结果更贴近于实体的挤注一体设备运行时产生的工艺参数。

27、(2)本发明依据神经网络模型进行了缺陷规避,在挤注一体设备生产的产品可能有缺陷时提前调控工艺参数,减少了挤注一体设备工作时缺陷产品的产生,提高了原材料利用率和产品的生产效率。

28、(3)本发明通过各个传感器实现了对挤注一体设备工作时工艺流程的实时监控,能更加清楚得了解挤注一体设备工作时其中材料的转化过程,有助于去提升和改进挤注一体设备工作时的各项工艺流程和操作。

- 还没有人留言评论。精彩留言会获得点赞!