一种用于生产cpp薄膜的共挤流延系统的制作方法

本发明涉及cpp薄膜,特别涉及一种用于生产cpp薄膜的共挤流延系统。

背景技术:

1、cpp薄膜即流延聚丙烯薄膜,也称未拉伸聚丙烯薄膜,与lldpe、ldpe、hdpe、pet、pvg等其他薄膜相比,成本更低,产量更高;比pe薄膜挺度更高;水气和异味阻隔性优良;可作为复合材料基膜。在常见的对薄膜进行生产的共挤流延装置中,在生产中,由于部分客户需要的薄膜厚度不同,部分厂家为了生产不同厚度的薄膜,采购了多种生产薄膜的设备,或者对该生产设备进行改进,用以适应不同客户的需要。

2、现有技术中,在对cpp薄膜进行生产时,需要将原料以及辅助配料进行熔融并输送至成型设备中,但是部分熔融设备通常是将原料与辅助配料在输送过程中熔融并将熔融液输送至成型设备中,其原料与辅助配料难以充分混合,从而容易造成混料不均匀而影响产品的质量,且部分设备在对多层cpp薄膜进行生产时,虽然对cpp薄膜的厚度进行调节,但是其出料口共用一个,从而在生产时,只能单次生产,从而难以满足不同客户的需要。

技术实现思路

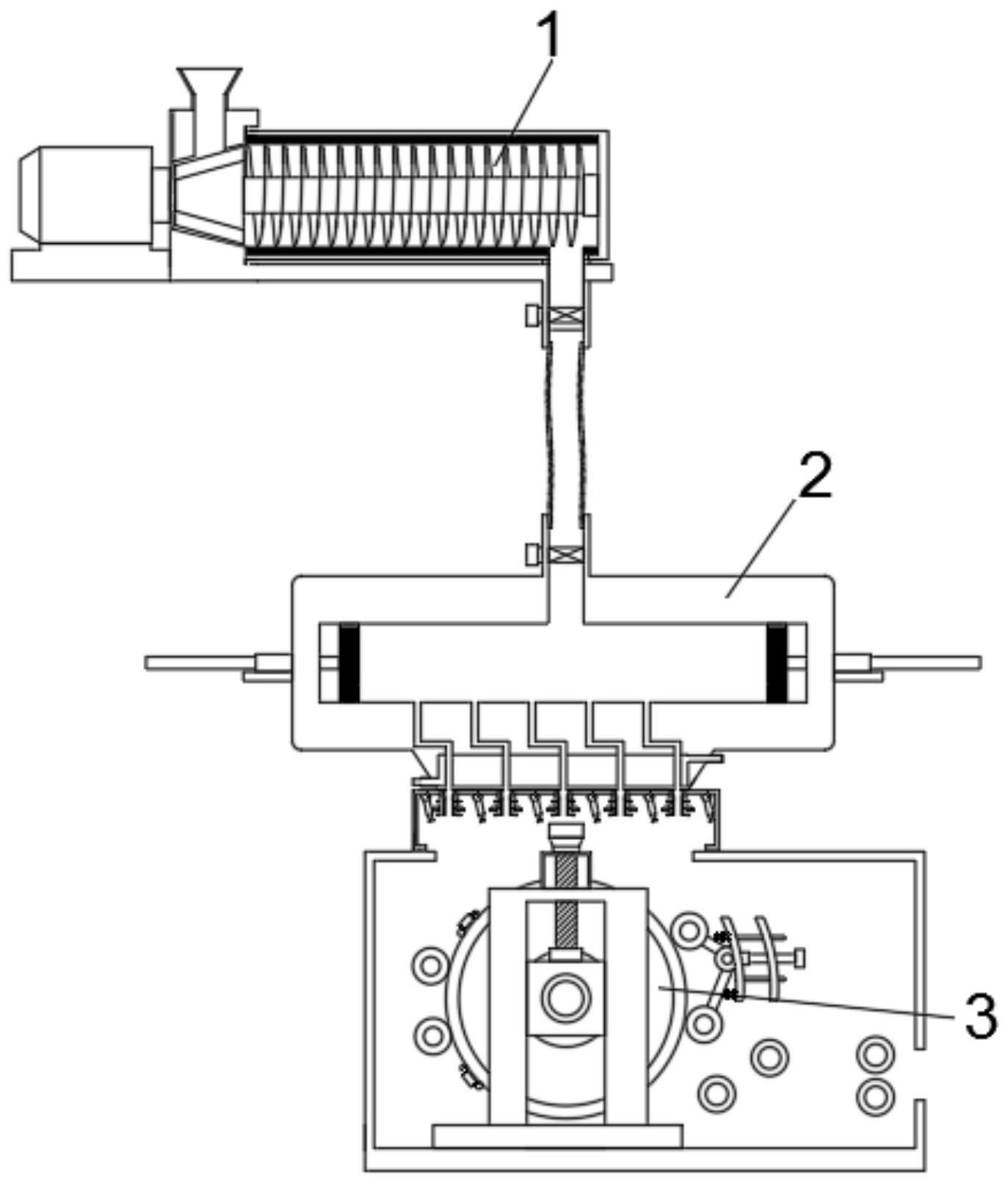

1、本发明要解决的技术问题是提供一种用于生产cpp薄膜的共挤流延系统,通过设置熔融罐等结构的配合,使得原料与辅料间可进行充分混合,进而提升了产品生产后的质量;通过设置的控制装置等结构的配合,可对熔融后的原料进行单层或多层生产制造,且在生产中互不影响,从而极大的满足不同客户的需要,也在一定程度上降低了厂家的造价成本;通过设置的流延装置等结构的配合,既可以满足对多层cpp薄膜进行流延与加速成型的处理,且在流延时,使得多层cpp薄膜紧贴在流延辊面上,避免流延辊在移动时,多层cpp薄膜上产生气泡而影响产品质量。

2、为解决上述技术问题,本发明提供如下技术方案:

3、一种用于生产cpp薄膜的共挤流延系统,包括依次设置的用于对生产cpp薄膜的原料进行熔融的熔融罐、用于对熔融后的原料进行初步冷却并控制成型后cpp薄膜的厚度的控制装置以及用于对控制装置中的多个cpp薄膜进行流延的流延装置,所述熔融罐的输出端与控制装置的输入端相连,所述控制装置的输出端与流延装置的输入端相连,所述熔融罐中设有空腔,所述空腔中设有用于对原料进行输送的输送结构,所述熔融罐中设有用于对原料进行熔融的加热件,所述控制装置包括存储盒,所述存储盒中设有用于对熔融后的原料进行暂存的暂存腔,所述存储盒中至少设有一个与暂存腔相连通的出料通道,所述存储盒的下方设有与出料通道相对应的且对初步冷却的cpp薄膜的厚度进行控制的控制结构,所述流延装置包括流延辊且所述流延辊与出料通道相对应,所述流延辊的外部设有多个对沿着流延辊进行移动的多层cpp薄膜进行限位的限位辊。

4、优选地,所述输送结构包括旋转辊与输送旋转辊,所述旋转辊与输送旋转辊相同轴转动,所述旋转辊的外部设有多个与旋转辊相连的翼翅,所述熔融罐的上端设有进料口且进料口的输出端与旋转辊相对应,所述熔融罐的下端设有出料口且出料口的输入端与输送旋转辊的最远端相对应,所述加热件为加热片,所述加热片设置在熔融罐中。

5、优选地,所述翼翅呈环形间隔状分布在旋转辊上,所述旋转辊与输送旋转辊的同轴转动通过驱动电机进行驱动,所述加热片呈环绕式分布在熔融罐中并与空腔相靠近,所述出料口的出料端设有电磁控制阀a。

6、优选地,所述控制结构包括控制盒,所述控制盒中设有用于对出料通道中的出料厚度进行调节控制的调节板且该调节板沿着控制盒进行横向移动,所述控制盒的外部还设有喷头且该喷头的输出端与cpp薄膜相对应。

7、优选地,所述出料通道的截面形状呈类“ㄣ”状,所述调节板的横向移动通过气动缸进行驱动,所述控制盒中设有与调节板相连的定位杆,所述存储盒的下端设有与存储盒相连的连接盒,所述存储盒中设有五个与暂存腔相连通的出料通道,所述连接盒中设有五个对出料通道中cpp薄膜的厚度进行控制的控制结构,所述喷头为喷气喷头,所述喷气喷头通过阻尼转轴安装在连接盒中。

8、优选地,所述存储盒的下端中设有降温腔且出料通道的出料端位于此降温腔中,所述存储盒中设有相对设置的密封塞且该密封塞可沿着暂存腔进行横向滑移并对出料通道的进料进行限位。

9、优选地,所述存储盒的外部设有与降温腔相连通的进水管,所述存储盒的外部设有与降温腔相连通的出水管,所述密封塞的移动通过驱动缸进行驱动,所述存储盒的进料端设有与暂存腔相连通的进料管且该进料管中设有用于控制进料的电磁控制阀b。

10、优选地,所述流延辊包括中空管且中空管中设有吸气口,所述中空管的外部设有与中空管相连的连接杆,所述中空管通过连接杆连接有连接管且连接管中设置有多个通孔,所述连接管的外部设有与连接管相连的接触管且接触管中设有与通孔相连通的气孔;所述流延装置还包括放置箱,所述放置箱中设有沿着放置箱进行横向位移的滑移架,所述滑移架中设有沿着滑移架进行上下位移的滑块且流延辊安装在滑块中,所述流延辊的外部设有多个与流延辊相抵触的清除辊,所述流延辊的外部设有多个与流延辊相抵触的冷却辊。

11、优选地,所述通孔环形分布在连接管中,所述中空管中设有与中空管相连的负压吸真空泵,所述吸气口环形分布在中空管中,所述吸气口的截面形状呈喇叭状且呈喇叭状的吸气口的出气端端面小于进气端端面;所述滑移架的横向滑移通过气缸进行驱动,所述滑移架中设有带动滑块进行上下滑移的丝杆且丝杆的转动通过丝杆电机进行驱动,所述滑块的外部设有与滑块相连的且带动流延辊进行转动的电机。

12、优选地,所述流延辊的外部设有两个与流延辊相接触的清除辊,所述流延辊的外部设有两个与流延辊相接触的冷却辊且降温腔的输出端与两个冷却辊相连通,所述流延辊的外部设有两个用于对多层cpp薄膜的移动进行限位的限位辊,所述放置箱中设有与两个限位辊相轴承连接的定位条且定位条的外部分别设有与两个限位辊相连的且呈弹性回位的回位弹簧,所述放置箱中设有与放置箱的连接条且连接条中设有用于驱动定位条进行移动的定位条调节螺杆,所述连接条中还设有与定位条调节螺杆相连的导向杆。

13、本发明与现有技术相比,至少具有如下有益效果:

14、上述方案中,通过设置熔融罐等结构的配合,使得原料与辅料间可进行充分混合,从而提升了产品生产后的质量,在将原料与辅料沿着进料口放入后,使得原料与辅料落入旋转辊上,之后在翼翅的搅拌下,可以带动原料与辅料进行充分混合,且在混合后沿着熔融罐罐体流动至输送旋转辊端,之后在通过开启的加热片与输送旋转辊,对原料与辅料在移动过程中将其进行熔融,并熔融成熔融液,进而在一定程度上提升了产品生产后的质量。

15、通过设置的控制装置等结构的配合,可对熔融后的原料进行单层或多层生产制造,且在生产中互不影响,从而极大的满足不同客户的需要,也在一定程度上降低了厂家的造价成本,在根据客户需要的多层的cpp薄膜的数量基础上,通过驱动缸对密封塞进行驱动,使得密封塞移动沿着存储盒进行移动,并移动至适合的位置处,从而可以暂停部分控制结构的使用,之后,在对控制结构进行自动化调节,在调节时,根据客户需要的规格厚度对两调节板进行调节,待两调节板移动至适合的位置后,在将熔融液注入至存储盒中的暂存腔中,从而可以沿着出料通道排出,此时,在降温腔中注入降温液,进而使得熔融液冷凝,从而方便两限位板对冷凝后的熔融液进行规模调节,并达到客户需要的规格即可。

16、通过设置的流延装置等结构的配合,既可以满足对多层cpp薄膜进行流延与加速成型的处理,且在流延时,使得多层cpp薄膜紧贴在流延辊面上,避免流延辊在移动时,多层cpp薄膜上产生气泡而影响产品质量,在对冷凝后的熔融液进行厚度调整后,将其引导至流延辊上,通过设置的喷头,将喷头输出端调节至与冷凝后的熔融液上,之后,在同时启动负压吸真空泵,使得喷头喷出的气体加速冷凝后的熔融液成型,也使得冷凝后的熔融液贴合在流延辊上,之后在通过设置的负压吸真空泵,可将流延辊与冷凝后的熔融液间的空气吸走,保证熔融薄膜与冷却流延辊的紧密接触,提高了塑料薄膜的成型效率和质量。

17、综上所述,本发明具有混合效果好,熔融速度快,使用方便快捷,且节约了薄膜的生产成本,也提高了薄膜的产品质量等优点。

- 还没有人留言评论。精彩留言会获得点赞!