一种PVC板挤出成型设备及挤出成型工艺的制作方法

本发明涉及pvc板挤出成型领域,具体为一种pvc板挤出成型设备及挤出成型工艺。

背景技术:

1、pvc的中文名称是聚氯乙烯,是一种大分子结构的聚合物,其没有固定的融沸点,pvc为无定形结构的白色粉末,其主要是通过加热将其融化为一个整体的结构,然而有大分子聚合物的特性,比如80~85℃开始软化,130℃变为粘弹态,160~180℃开始转变为粘流态,且有较好的机械性能,可抗张强度60mpa左右,所以可制成板材进行应用。

2、现有的挤出成型设备中均具有降温设备,然而这些降温设备会将加热为粘流态的pvc板直接降温至10℃,这导致其降温的区间较大,而由于这种降温区间大,使得整体的pvc材料在180℃的粘流态直接降低到10℃的固态,这种温度呈现断崖式的降低,则温度剧烈的降低会导致pvc材料板快速冷缩,从而进一步导致其板面出现裂纹,综上现有的挤出成型设备以及挤出成型工艺大概率使得整体的pvc材料板出现裂纹,进而导致其pvc材料板产出的良品率降低,因此现有的技术不满足实际的需求,对此我们提出了一种pvc板挤出成型设备及挤出成型工艺。

技术实现思路

1、本发明的目的在于提供一种pvc板挤出成型设备及挤出成型工艺,以解决上述背景技术中提出等问题。

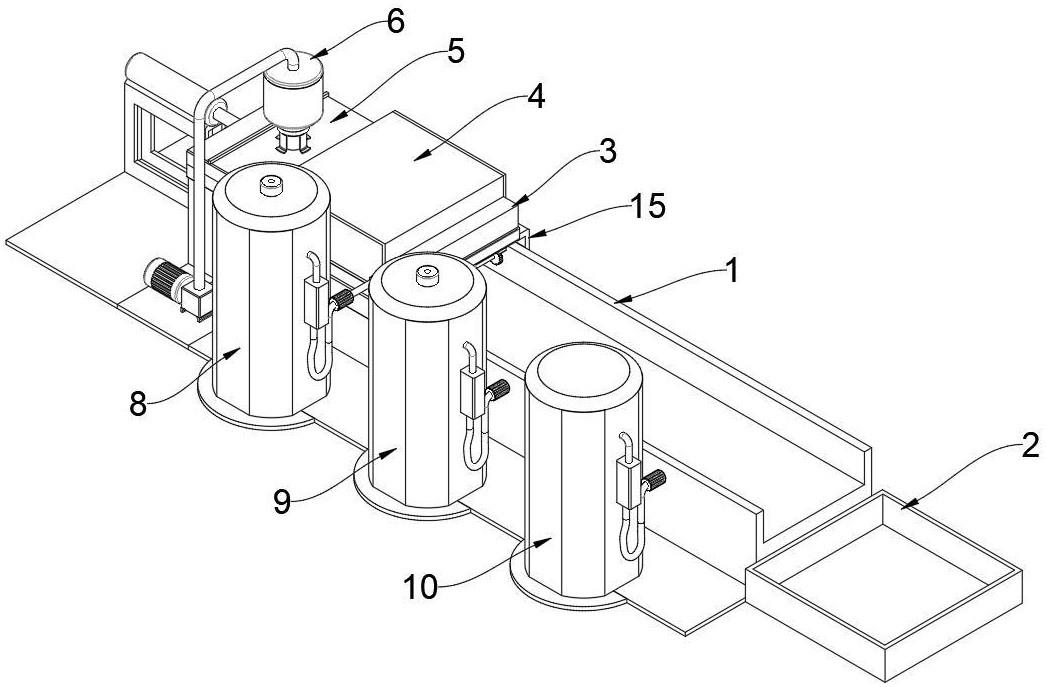

2、为实现上述目的,本发明提供如下技术方案:一种pvc板挤出成型设备,包括移动平台,所述移动平台的一端固定连接有收集箱,所述移动平台的另一端固定连接有加热炉,所述移动平台上活动设有成型模具机构,所述成型模具机构的上端安装有冷却机构,所述加热炉的上端固定设置有挤出机构,所述挤出机构的一侧设有液压柱,所述移动平台的前侧分别排列设置有加热罐a、加热罐b和冷却罐,所述加热罐a的一侧、加热罐b的一侧以及冷却罐的一侧均固定设置有给出泵,所述加热罐a的另一侧、加热罐b的另一侧以及冷却罐的另一侧均固定设置有回流泵,所述给出泵和回流泵的下端分别固定连接有连接管,所述连接管的一端连接有螺纹接头;

3、所述冷却机构包括冷却用外壳,所述冷却用外壳的内部设置有降温用管,所述降温用管中竖直排列的管道两侧均连接有导温板,所述降温用管的一端固定连接有进液管,所述进液管与给出泵通过螺纹接头和连接管进行连接,所述降温用管的另一端固定连接有出液管,所述出液管与回流泵通过螺纹接头和连接管进行连接。

4、优选的,所述导温板的表面一侧设置有多个凹槽结构,所述降温用管中竖直排列的管道与导温板一侧的凹槽结构贴合,所述导温板的下端和冷却用外壳内部的下端固定连接。

5、优选的,所述成型模具机构包括模具壳体,所述成型模具机构包括模具壳体,所述模具壳体下端的前后两侧均设置有滑槽,所述滑槽内滑动设有活动板a,所述两个活动板a的一侧固定连接有挡板,所述活动板a的下端固定连接有齿条,所述模具壳体下端的一侧固定连接有双头电机,所述双头电机前后两侧的输出轴上联轴器连接有齿轮,所述齿轮和齿条的下端啮合。

6、优选的,所述挤出机构包括挤出腔外壳,所述挤出腔外壳的内部设有挤出腔,所述挤出腔底端的一侧设有连接型通道,所述挤出腔的一侧活动贯穿有液压柱,所述液压柱的一端固定连接有活动板b,所述活动板b的四周固定套装有一圈活塞环,所述活动板b和活塞环横向活动位于挤出腔内。

7、优选的,所述挤出腔底端的一侧和加热炉之间通过连接型通道贯穿连接。

8、优选的,所述模具壳体的底端固定设有模具槽,所述模具槽内部一端的上侧固定设有进液口,所述进液口与挤出腔贯通连接,所述模具槽内部一端的下侧固定设有出液口,所述模具槽和加热炉之间通过出液口贯通连接。

9、优选的,所述活动板靠近加热炉一端的剖切面设为键勾结构,所述键勾结构的上端面与冷却用外壳外部的底端面平齐。

10、优选的,所述下料机构包括下料罐,所述下料罐的上端连接有下料管,所述下料管的一端连接有压力泵,所述压力泵的一端通过管道与加热炉内部贯通连接,所述下料罐的下端与挤出腔外壳内部的上端贯通连接。

11、优选的,所述成型模具机构下端的前后两侧均固定连接有滑轨,所述移动平台的前后两侧与滑轨滑动配合,所述加热罐a和加热罐b的上端均设有泄压阀,所述加热炉的前端设置有进料口,所述加热罐a内储存有甘油,所述加热罐b内储存有乙二醇,所述冷却罐内储存有液态水。

12、一种pvc板挤出成型设备的挤出成型工艺,所述挤出成型工艺包括以下步骤:

13、步骤a、将pvc原料通过加热炉前端的进料口灌入到加热炉中,加热炉对pvc原料进行加热,使得加热炉能够将pvc原料加热至180℃,pvc原料成粘流态,这种状态下的pvc原料可进行流动;

14、步骤b、接着压力泵将加热炉中粘流态的pvc原料向上抽出,进而通过下料管进入到下料罐内,下料罐内粘流态的pvc原料进入到下端的挤出腔外壳内,这时启动液压柱,使得液压柱一侧的活动板b对挤出腔内部粘流态的pvc原料进行挤压,进而使得粘流态的pvc原料通过进液口进入到模具槽中;

15、步骤c、将整体的成型模具机构和冷却机构水平静止分钟,使得模具槽内部的粘流态的pvc逐渐的处于静止转态,同时也使得冷却用外壳外部的底端能够与模具槽内部粘流态的pvc上端接触;

16、步骤d、然后,将加热罐a一侧给出泵连接的螺纹接头与进液管旋转连接,将加热罐a另一侧回流泵连接的螺纹接头与出液管旋转连接,将加热罐a中储存的甘油加热到120摄氏度,开启加热罐a一侧的给出泵,使得给出泵将加热罐a中的甘油抽出,并充斥到降温用管内部,这时冷却用外壳与下端粘流态的pvc接触的温度为180摄氏度,而降温用管的温度为120摄氏度,则导温板将冷却用外壳与下端粘流态的pvc接触的热量向上传递,最终传递至降温用管内部的甘油中,使得模具槽内部的粘流态的pvc原料逐渐降低至120摄氏度,则模具槽内部的粘流态的pvc逐渐转化为高弹态的pvc,加热罐a的降温操作持续10分钟;

17、步骤e、再然后,工作人员分别将加热罐a两侧的螺纹接头进行拆卸,接着移动平台带动滑轨向一侧活动,则两个滑轨带动成型模具机构和冷却机构活动至加热罐b的后侧,将加热罐b一侧给出泵连接的螺纹接头与进液管旋转连接,将加热罐b另一侧回流泵连接的螺纹接头与出液管旋转连接,将加热罐b中储存的乙二醇加热到60摄氏度,开启加热罐b一侧的给出泵,使得给出泵将加热罐b中的乙二醇抽出,并充斥到降温用管内部,这时冷却用外壳与下端粘流态的pvc接触的温度为120摄氏度,而降温用管的温度为60摄氏度,则导温板将冷却用外壳与下端高弹态的pvc接触的热量向上传递,最终传递至降温用管内部的乙二醇中,使得模具槽内部的高弹态的pvc逐渐降低至60摄氏度,则模具槽内部的高弹态的pvc逐渐转化为玻璃态的pvc,加热罐b的降温操作持续10分钟;

18、步骤f、最后,工作人员再分别将加热罐b两侧的螺纹接头进行拆卸,移动平台带动滑轨向一侧活动,则两个滑轨带动成型模具机构和冷却机构活动至冷却罐的后侧,将冷却罐一侧给出泵连接的螺纹接头与进液管旋转连接,将冷却罐另一侧回流泵连接的螺纹接头与出液管旋转连接,将冷却罐中储存的液态水冷却至10摄氏度,开启冷却罐一侧的给出泵,使得给出泵将冷却罐中的液态水抽出,并充斥到降温用管内部,这时冷却用外壳与下端玻璃态的pvc接触的温度为60摄氏度,而降温用管的温度为10摄氏度,则导温板将冷却用外壳与下端高弹态的pvc接触的热量向上传递,最终传递至降温用管内部的液态水中,使得模具槽内部的高弹态的pvc逐渐降低至10摄氏度,则模具槽内部的玻璃态的pvc逐渐转化为固态的pvc,冷却罐的降温操作持续10分钟,使得模具槽中的pvc温度逐步降低,最终形成pvc板。

19、与现有技术相比,本发明的挤出成型工艺的有益效果是:

20、本发明通过加热罐a对内部的甘油进行加热至120摄氏度,且加热罐a内部的甘油进入到冷却机构中,使得冷却机构对成型模具机构内部底端的pvc材料进行降温,则这时的pvc材料由180摄氏度降低至120摄氏度,接着加热罐b内部的乙二醇加热至60摄氏度,且加热罐b中的乙二醇进入到冷却机构中,使得冷却机构对成型模具机构内部底端的pvc材料进行降温,则这时的pvc材料由120摄氏度降低至60摄氏度,最后冷却罐对内部的液态水进行冷却并冷却至10摄氏度,且冷却罐中的液态水进入到冷却机构中,使得冷却机构对成型模具机构内部底端的pvc材料进行降温至10摄氏度,以上的方式使得模具槽内部的pvc材料从180摄氏度降低至10摄氏度的过程中呈阶梯式转态,避免了急剧的降温导致pvc材料板快速冷缩,从而避免了pvc板面出现裂纹,进一步提高了pvc材料板产出的良品率。

- 还没有人留言评论。精彩留言会获得点赞!