一种带有注塑模具检修输送系统的注塑设备的制作方法

本技术涉及注塑模具检修的领域,尤其是涉及一种带有注塑模具检修输送系统的注塑设备。

背景技术:

1、注塑模具是一种工业生产上用于注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到最终成型的注塑件,其主要通过将熔融状态下的塑料浆注入到具有一定形态的腔室内,并按照此外观形态冷却,实现物品外形的加工。

2、注塑件应用十分广泛,绝大多数的具有复杂结构的塑料件在生产时都经过模具成型过程,譬如家电制造业中,电视机的外壳、各类家电内部电路板的依托件,内部电路铺设通道等。

3、模具由各种零件构成,不同的模具由于生产材料的不同,零件组成大不相同,但所有模具大体都可分为动模与定模两个部分,动模与定模上均设置有半个模芯,模芯是按照材料的外形等比例设计。当模具闭合时,动模与定模闭合,形成模腔,而后通过注塑管道通过定模上开设的注塑口朝模腔内注入熔融态塑料,再经冷却,将塑料原料在模腔中冷却成型。

4、为了保证注塑机长时间下的生产效率与注塑件的生产质量,延长模具的使用寿命,技术人员需要定期拆卸注塑机上的模具进行检修,检查模具的磨损、腐蚀情况,并使用清洗液清洗模具内表面。

5、但对于普通的注塑机,技术人员在进行维修时,需要先停机并对模具进行冷却,而后再将整个注塑模具从注塑机仓内拆下,清洗完成后,还需手动将模具安装到注塑机上。针对上述中的相关技术,发明人认为普通的注塑机依靠技术人员手动拆装,较为麻烦,效率低下,且人工拆卸的方式在模具安装后需要等待注塑模具重新升温后才能使注塑生产线继续运作。

技术实现思路

1、为了提高注塑模具的检修效率,降低技术人员维修过程的劳动强度,本发明提供一种带有注塑模具检修输送系统的注塑设备。

2、本发明提供的一种带有注塑模具检修输送系统的注塑设备采用如下的技术方案:

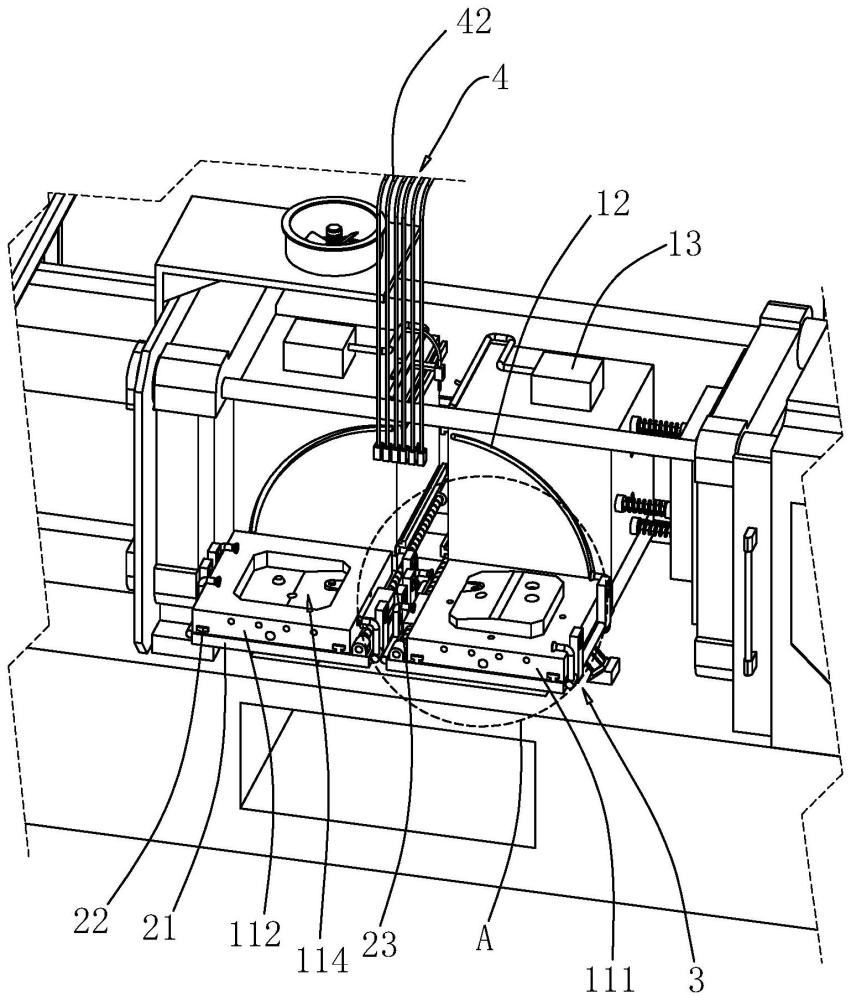

3、一种带有注塑模具检修输送系统的注塑设备,包括可滑移设置在注塑机上的注塑模具,注塑模具由同向滑移的动模与定模组成,动模上插接有模芯,定模对应模芯开设有模槽,注塑模具内开设有用于注塑件冷却的冷却流道,其特征在于:还包括;

4、输送机构,设置在注塑机一侧,对应动模与定模分别设置一组,用于输送注塑模具;

5、冷却机构,设置在每个输送机构一侧,用于冷却注塑模具;

6、热水管,设置在每个输送机构远离注塑机的一端,用于朝注塑模具内的冷却流道输送热水,相应地,注塑模具内部开设有用于热水流通的热水流道;

7、卡接件,设置在动模上,用于卡接并固定模芯。

8、通过采用上述技术方案,提高传统注塑机的注塑模具维修进程的自动化程度,设置输送机构代替技术人员手动拆卸注塑模具,技术人员通过调控控制面板直接将模具运出,运出的同时冷却机构对注塑模具降温至安全温度,使技术人员可用手部直接喷洒清洗液对定模上的模槽与动模上的模芯进行清洗,同时对模芯进行清洗时为了更方便的保养维护,拆卸卡接件,使模芯能够直接从注塑模具上脱离,便于整套模具的专业维护,以此提升注塑机内注塑模具的使用寿命,并保证注塑产品的外观形状;在技术人员清理模芯的过程中,系统外界的热水管插接在定模与动模上的热水流道内,朝热水流道内部注入热水,以等同于注塑过程中注塑件的热交换方式,利用金属注塑模具导热性较好的优点,提前加热注塑模具,缩短注塑机内部的升温耗时,实现缩短注塑模具的检修时间,提高注塑模具的检修效率;最后,在技术人员清洁完成后将模芯复位至动模上,再利用输送机构将注塑模具复位至注塑机仓内即可。

9、可选的,所述冷却机构包括;

10、冷水箱,设置在输送机构一侧,内部盛装有冷水;

11、喷雾头,设置在输送机构多侧边缘并与冷水箱连接,其口部朝向输送机构中心部分,用于喷洒冷水雾。

12、通过采用上述技术方案,利用冷水箱与喷雾头代替人工使用高压喷枪朝注塑模具喷水冷却,且当输送机构输送注塑模具的同时便可进行,节省了技术人员拿取喷枪的过程,优化了注塑模具的冷却方式,在注塑模具运输至输送机构的末端时,冷却完成,技术人员直接进行注塑模具的检修与模芯拆卸即可,在上述方案下,为节省输送机构的空间,可将冷水箱设置在注塑机靠近输送机构的部分,通过软水管连接喷雾头。

13、可选的,所述冷却机构还包括;

14、冷却风机,设置在输送机构顶部,与喷雾头同时朝向输送机构中心,用于风干注塑模具表面水分。

15、通过采用上述技术方案,冷却风机在注塑模具的冷却过程中起到两个作用,其一在于冷却风机的风冷方式,与喷雾头的冷却效果相结合,加强注塑模具的冷却效果,尽可能保证当输送机构将注塑模具输送至技术人员身侧时,注塑模具达到常温状态;其二在于冷却风机能够风干模具表面水分,当喷雾头将水雾喷洒至高温状态下的注塑模具上时,液滴立即蒸发,但随着模具温度降低,水雾附留在注塑模具表面呈小液滴状,冷却风机用于风干注塑模具表面的小液滴,保证注塑模具表面的干燥效果。

16、可选的,所述注塑模具内热水流道与冷却流道为同一流道。

17、通过采用上述技术方案,将注塑模具内的冷却流道同时作为停机后的热水流道,节省注塑模具的开模成本,提高注塑模具内部机构的利用率,在注塑机停机前,注塑机内部的冷水箱停止往模具内部输送冷却介质,注塑模具内部的冷却介质直接流出,此时,由于缺乏冷却介质,注塑模具整体为高温状态,在表面风干与整体冷却后通过热水注入,将注塑模具整体从常温恢复至高温状态。

18、可选的,所述卡接件包括;

19、金属耙杆,与动模保持平行插接在动模内部,与模芯插接动模的部分卡接,用于模芯的固定;

20、插槽,开设在动模一侧侧边,用于技术人员推顶金属耙杆,取消对模芯的卡接。

21、通过采用上述技术方案,金属耙杆与卡接件的设置从结构的角度极大地方便技术人员拆卸模芯,清洁模芯是注塑模具维修不可或缺的一步,在保证模芯固定效果的前提下简化模芯的拆卸过程,能够进一步提高模具的维修过程,其具体方式为,在动模内部水平开设用于金属耙杆插接的多个穿槽,穿槽连通用于模芯引脚插接的插接槽,在模芯引脚上开设卡接槽,再利用金属耙杆的多端端部分别卡接模芯插接引脚上的卡接槽,配合动模上的插接槽对模芯的限制,使模芯稳定固定;当需安装模芯时,技术人员在将模芯插接安装后,将金属耙杆的端部对应各个穿槽插接,至金属耙杆卡接在模芯引脚上;当需拆卸模芯时,技术人员将相应尺寸的一根金属杆通过插槽推顶金属耙杆,取消金属耙杆对模芯的固定,而后拿取模芯即可;此方案下,金属耙杆固定模芯时,金属耙杆的杆体与动模模具一侧边缘保持平齐。

22、可选的,所述输送机构包括;

23、桌架板,设置在注塑机仓侧壁边缘;

24、输送轨,设置在架板一侧并延伸至注塑机仓内,用于注塑模具的滑移导向,输送轨在桌架板与注塑机的连接处分为两段;

25、主动件,用于驱动注塑模具沿输送轨滑移。

26、通过采用上述技术方案,桌架板可作为注塑机仓的延伸,用于支撑输送轨道,当主动件驱动输送模具远离注塑机仓时,桌架板上的输送轨搭载注塑模具起到滑移导向的作用,此外,两块桌架板之间构成输送通道,可同时隔绝高温的注塑模具起到保护作用。

27、可选的,所述桌架板与注塑机转动连接,沿一侧边缘转动至水平状态,用于搭载运出的注塑模具。

28、通过采用上述技术方案,当注塑模具运输到桌架板上后,将桌架板转动至水平状态作为搭载注塑模具的平台,使技术人员直接在平台上进行检修,简化技术人员搬运注塑模具的过程,进而对注塑模具的检修过程做出优化,大大提高了注塑模具的检修效率。

29、可选的,所述输送机构还包括;

30、弯弧滑道,设置在注塑机对应桌架板的一侧侧壁上,用于桌架板的转动导向。

31、通过采用上述技术方案,桌架板转动至水平的状态过程中,弯弧滑道对桌架板的转动增设限制,起到了稳定桌架板转动的效果。

32、综上所述,本技术包括以下至少有益技术效果:

33、1.通过设置输送机构与冷却机构提高了注塑模具检修过程的自动化,技术人员在检修过程中仅需通过控制面板操控注塑机即可,主动件驱动模具朝桌架板上移动,在移动的同时桌架板上设置的喷雾头将冷水雾化喷洒至注塑模具上,从缩短冷却时间上节省模具的检修效率,此外,在较传统的冷却过程增设了冷却风机,能够风干模具表面附留的小液滴,同时冷却风机在一定程度上提供了利用风冷的方式,减小了冷却效果不足的可能性;

34、2.桌架板提供了注塑模具的检修平台,在输送机构输送注塑模具至桌架板上后,桌架板紧接转动至水平状态,使技术人员在注塑机一侧直接进行检修,节省了技术人员需要将模具送至专门检修点的时间。

35、3.利用模具内部原有的冷却流道作为热水流通的流道,在注塑模具冷却完成,且技术人员拆卸模芯后提前加热模具,减少模具恢复至高温状态的耗时与耗能,从而缩短注塑机的重启时间,进一步提高注塑模具的检修效率。

36、4.本技术增设的附属机构设置在注塑机一侧,不占用注塑机仓内部空间,对注塑机正常的注塑过程不会有任何的干扰。

- 还没有人留言评论。精彩留言会获得点赞!