一种真空浇注固化物流装置的制作方法

本技术涉及物流设备,尤其是涉及一种真空浇注固化物流装置。

背景技术:

1、环氧树脂是一种高分子聚合物,是指分子中含有两个以上环氧基团的一类聚合物的总称,由于其具有优异的化学稳定性、耐化学性、耐热性和粘合性,因此在国民经济的各个领域中得到广泛应用。

2、真空浇注技术是指环氧树脂浇注从常压成型发展为真空成型。真空浇注成型使浇注料中的气泡可以更容易的排出,制品的内在质量和外观质量都得到较大提高,从而推动了输变电技术的发展。

3、针对上述中的相关技术,在对环氧树脂真空浇注成型的过程中,需要对环氧树脂进行浇注和固化等若干步骤,然而现有技术中通常采用人力运输环氧树脂,这就导致了对环氧树脂运输效率的降低,进而降低了对环氧树脂浇注固化的效率。

技术实现思路

1、为了提高对环氧树脂运输的效率,本技术提供一种真空浇注固化物流装置。

2、本技术提供的一种真空浇注固化物流装置,采用如下的技术方案:

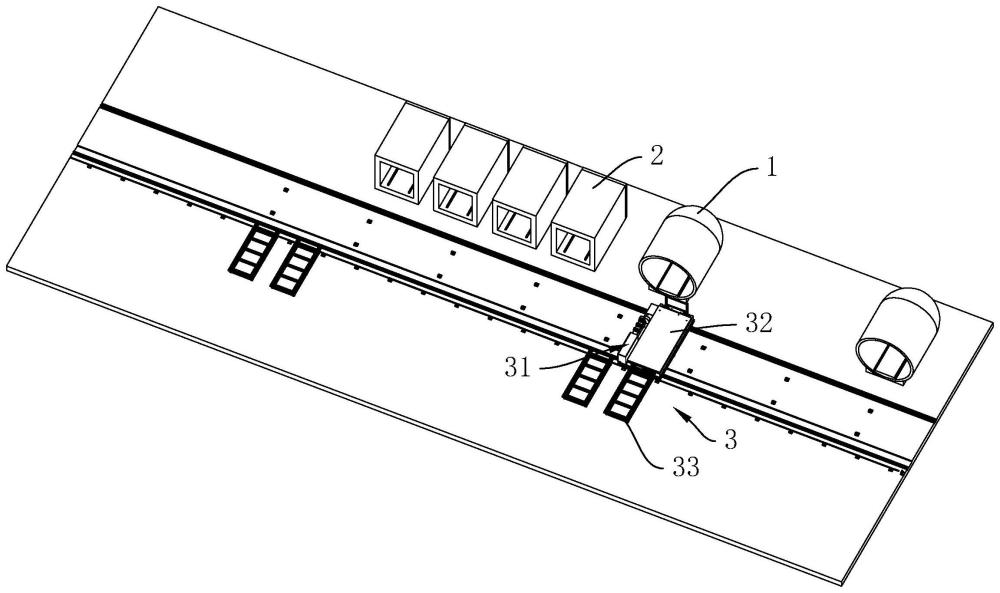

3、一种真空浇注固化物流装置,包括浇注罐与固化箱,所述浇筑罐与固化箱的同一侧均开设有开口,还包括输送机构,所述输送机构包括承载架与运输平台,所述承载架用于将运输平台输送至浇注罐和固化箱的开口位置,所述运输平台与承载架滑动连接,所述承载架上还设置有驱动机构,所述驱动机构用于驱动运输平台滑至对应的浇注罐或固化箱内。

4、通过采用上述技术方案,当需要对环氧树脂进行运输时,将环氧树脂放置于运输平台上,放置完全后,再驱动承载架移动,承载架托着运输平台上一齐移动,从而带动运输平台位移至浇注罐的开口位置,并正对开口处,当承载架位移完全时,承载架上的驱动机构驱动运输平台滑移,从而使得运输平台滑移至浇注罐内,进行浇筑,浇筑完全后,驱动机构再驱动丝运输平台滑出浇注罐内,承载架再带动运输平台位移至固化箱的开口处,驱动机构带动运输平台滑移进固化箱内固化,从而完成对环氧树脂的浇注与固化;相比于现有技术中采用人力运输的方式,对输送机构的设置,使得在承载架与运输平台的输送下,环氧树脂能够实现自动化运输,从而节省了人力,提高了对环氧树脂运输的效率,进而节省了环氧树脂在运输中所花费的时间,进而间接从整体上提高了对环氧树脂浇注固化的效率。

5、作为优选,所述驱动机构包括第一驱动组件,所述第一驱动组件包括第一驱动件和驱动架,所述驱动架上设置有定位杆和定位气缸,所述定位气缸用于驱动定位杆插设于运输平台的底端,所述第一驱动件通过驱动架带动运输平台滑移。

6、通过采用上述技术方案,当需要驱动运输平台滑移时,定位杆在定位气缸的带动下先插设于运输平台的底端,然后,第一驱动件再带动驱动架滑移,从而使得驱动架拉动运输平台发生滑移,进而实现对运输平台的初步滑移;对第一驱动组件的设置,能够使得运输平台能够在第一驱动组件的驱动下发生滑移,同时定位杆的存在,能够有效降低运输平台发生脱离现象的几率。

7、作为优选,所述运输平台的底端上设置有驱动齿条,所述驱动机构还包括第二驱动组件,所述第二驱动组件包括驱动齿轮和抬升架,所述抬升架与承载架转动连接,所述驱动齿轮安装于抬升架上,所述承载架上还设置有抬升组件,所述抬升组件用于驱动抬升架转动,并使得所述驱动齿轮与驱动齿条相啮合,所述承载架上还设置有用于驱动驱动齿轮转动的传动机构。

8、通过采用上述技术方案,当第一驱动组件驱动运输平台发生滑移后,定位气缸带动定位杆解除对运输平台的滑移,此时抬升组件驱动抬升架发生转动,从而带动抬升架顶端的驱动齿轮向上抬升,进而使得驱动齿轮与驱动齿条发生啮合,此时传动机构驱动驱动齿轮发生转动,从而驱动运输平台发生滑移;对第二驱动组件的设置,使得运输平台在经由第一驱动组件的驱动后,能够在第二驱动组件的驱动下继续向浇注罐或固化箱内滑移,从而使得运输平台能够充分进入浇注罐或固化箱内,对环氧树脂进行浇注或固化。

9、作为优选,所述承载架上还设置有限位机构,所述限位机构包括限位架与调节组件,所述限位架的底端与承载架靠近定位杆的一端转动连接,所述调节组件用于驱动限位架转动。

10、通过采用上述技术方案,对限位机构的设置,使得限位架能够对运输平台的位移进行限制,从而降低在承载架移动时,由于运输平台与承载架发生相对位移,而导致运输平台发生意外滑移情况的几率,进而有效保护了运输平台上的环氧树脂,同时还能够对运输平台起到定位作用。

11、作为优选,所述调节组件包括调节件与联动件,所述联动件包括滑移块与联动架,所述滑移块与限位架滑动连接,所述联动架的一端与滑移块转动连接,所述联动架的另一端与承载架转动连接,所述调节件用于驱动联动架转动。

12、通过采用上述技术方案,对调节组件的具体设置,使得调节件能够通过驱动联动架转动,从而使得联动架带动限位架转动,进而实现驱动限位架向下转动,从而解除对运输平台的限位,使得运输平台能够在驱动机构的驱动下,顺利滑移至对应的浇筑罐或固化箱内。

13、作为优选,所述调节件包括联动块,所述联动块套设于联动架上,并与所述联动架滑动连接,所述联动块与驱动架转动连接。

14、通过采用上述技术方案,对调节件的设置,使得驱动架在滑移时,能够带动联动块滑移,进而使得联动块能够带动联动架转动,进而实现对限位架的驱动,使得限位架能够解除对运输平台的限位,驱动件的具体设置,还有效节省了驱动联动架所需的能量,使得仅需第一驱动件就能够实现对定位架的驱动。

15、作为优选,所述限位架上还设置有辅助组件,所述辅助组件包括转动块、辅助架与辅助弹簧,所述转动块与限位架的下部转动连接,所述转动块套设于辅助架上,所述辅助架的底端与承载架转动连接,所述辅助架的底端位于限位架远离定位杆的一侧,所述辅助弹簧套设于辅助架上,所述辅助弹簧的两端分别与转动块与辅助架的端部相抵。

16、通过采用上述技术方案,由于当限位架转动至水平位置时,联动架与限位架之间的夹角较小,因此滑移块对限位架在垂直于自身长度方向上的压力较小,所以滑移块难以驱动限位架转动,对辅助组件的具体设置,使得辅助弹簧能够通过压缩时产生的弹力,通过转动块对限位架施加扭矩,从而降低驱动限位架时的难度,进而有效降低了限位架和联动架发生损坏的几率。

17、作为优选,所述抬升组件包括改向件、滑动块和抬升杆,所述滑动块与承载架滑动连接,所述驱动架通过改向件驱动滑动块滑移,所述滑动块与抬升杆的一端转动连接,所述抬升杆的另一端与抬升架转动连接。

18、通过采用上述技术方案,对抬升组件的设置,使得驱动架在滑移时,能够通过改向件带动滑动块发生滑移,从而使得抬升杆发生位移,进而使得抬升架发生转动,使得在驱动架发生滑移的同时,便能够带动驱动抬升架上的驱动齿轮抬升,进而实现驱动齿轮与驱动齿条相啮合,从而节省了抬升抬升架所需的能源。

19、作为优选,所述输送机构还包括第一带动组件与第二带动组件,所述第一带动组件与第二带动组件均位于所述承载架背离于浇注罐的一侧,所述第一带动组件包括带动架和带动杆,所述带动架与承载架滑动连接,所述带动杆用于供带动架带动运输平台。

20、通过采用上述技术方案,对第一带动组件的设置,使得第一带动组件能够带动位于承载架外的运输平台,初步滑移至承载架上,从而实现对运输平台的搭载与拆卸,同时带动杆的存在,也有助于对运输平台的定位,从而保证了对运输平台的搭载。

21、作为优选,所述第二带动组件包括转动架、转动齿轮与转动件,所述转动架的一端与承载架转动连接,所述转动架转动齿轮设置于转动架的另一端上,所述转动架用于抬升转动齿轮,以使得所述转动齿轮与驱动齿条啮合,所述转动件用于驱动转动齿轮转动。

22、通过采用上述技术方案,对第二带动组件的设置,使得第二带动组件能够在第一带动组件将运输平台初步运输至承载架上后,通过转动齿轮将运输平台完全运输至承载架上,方便了对运输平台的搭载与拆卸,从而方便了相关人员对环氧树脂的上料与卸料。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.对输送机构的设置,使得在承载架与运输平台的输送下,环氧树脂能够实现自动化运输,从而节省了人力,提高了对环氧树脂运输的效率,进而节省了环氧树脂在运输中所花费的时间,进而间接从整体上提高了对环氧树脂浇注固化的效率;

25、2.对限位机构的设置,使得限位架能够对运输平台的位移进行限制,从而降低在承载架移动时,由于运输平台与承载架发生相对位移,而导致运输平台发生意外滑移情况的几率,进而有效保护了运输平台上的环氧树脂,同时还能够对运输平台起到定位作用;

26、3.对抬升组件的设置,使得驱动架在滑移时,能够通过改向件带动滑动块发生滑移,从而使得抬升杆发生位移,进而使得抬升架发生转动,使得在驱动架发生滑移的同时,便能够带动驱动抬升架上的驱动齿轮抬升,进而实现驱动齿轮与驱动齿条相啮合,从而节省了抬升抬升架所需的能源。

- 还没有人留言评论。精彩留言会获得点赞!