一种凹凸模分开可快速脱料的注塑模具的制作方法

本发明属于注塑模具,特别涉及一种凹凸模分开可快速脱料的注塑模具。

背景技术:

1、注塑模具是一种生产塑胶制品的工具,由凹模和凸模组成,并在凹模和凸模合并后对凹模和凸模之间的缝隙处注入原料,在原料完全填充凹模和凸模之间的缝隙处并冷却后形成成品,成品会在凹模和凸模分开后取出。

2、现有的凹凸模分开可快速脱料的注塑模具在使用的时候有以下缺点:

3、1、缺少将处在注塑模具底部的凹模内成品自动推出的结构,不便于将凹模内的成品快速推出,降低了凹模内成品脱料的效率;

4、2、缺少将处在注塑模具顶部的凸模内成品自动推出的结构,不便于将卡在凸模上的成品快速推出,降低了凸模内成品脱料的效率。

技术实现思路

1、本发明的目的在于针对现有的一种凹凸模分开可快速脱料的注塑模具,其优点是:

2、1、拥有将处在注塑模具底部的凹模内成品自动推出的结构,便于将凹模内的成品快速推出,提高了凹模内成品脱料的效率;

3、2、拥有将处在注塑模具顶部的凸模内成品自动推出的结构,便于将卡在凸模上的成品快速推出,提高了凸模内成品脱料的效率。

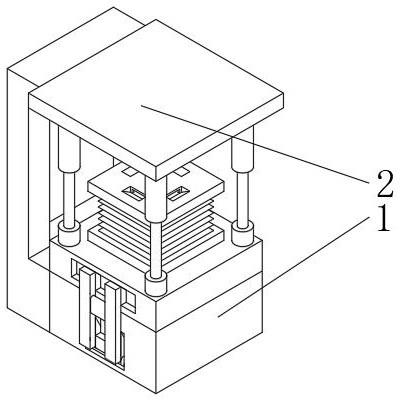

4、本发明的上述技术目的是通过以下技术方案得以实现的:一种凹凸模分开可快速脱料的注塑模具,包括凹模机构和凸模机构,所述凸模机构栓接在凹模机构的顶部,所述凹模机构包括底座组件、推送组件和联动组件,所述推送组件滑动连接在底座组件的内侧,所述联动组件转动连接在推送组件的内侧,所述凸模机构包括启闭组件、连接组件、传输组件、脱料组件、复原组件和传动组件,所述启闭组件栓接在底座组件的顶部,所述连接组件栓接在启闭组件的底部,所述传输组件设在连接组件的表面,所述传输组件的表面与连通组件接触,所述脱料组件栓接在连接组件的内侧,所述复原组件连通在连接组件的顶部,所述传动组件栓接在复原组件的顶部。

5、采用上述技术方案,通过设置凹模机构和凸模机构,凹模机构可以对凹模进行储存,并且将完成注塑的成品从凹模机构内自动脱料出,凸模机构可以对凸模进行储存,并且将完成注塑的成品从凸模机构中自动脱料出。

6、本发明进一步设置为:所述底座组件包括凹模盒、斜面板、推送滑槽和连接支座,所述斜面板栓接在凹模盒的两侧,所述推送滑槽开设在凹模盒的两侧,所述连接支座栓接在凹模盒的后侧。

7、采用上述技术方案,通过设置底座组件,凹模盒可以对凹模模具进行储存,斜面板可以对联动组件的移动进行引导,推送滑槽可以对推送组件的移动进行限位,连接支座可以对凸模机构进行支撑。

8、本发明进一步设置为:所述推送组件包括推送板、限位块和复位扭簧,所述推送板滑动连接在推送滑槽的内侧,所述限位块栓接在推送板顶部的两侧,所述复位扭簧栓接在限位块的内侧。

9、采用上述技术方案,通过设置推送组件,推送板可以对凹模盒内的凹模模具进行推送,限位块可以对联动组件进行限位,复位扭簧可以将联动组件复位。

10、本发明进一步设置为:所述联动组件包括斜面转板、支撑竖板和斜面卡板,所述斜面转板转动连接在限位块的内侧,所述斜面转板的靠近复位扭簧的一侧与复位扭簧栓接,支撑竖板栓接在斜面转板的表面,所述斜面卡板栓接在支撑竖板顶部靠近凹模盒的一侧。

11、采用上述技术方案,通过设置联动组件,斜面转板可以随着限位块进行转动,并且随着斜面板的移动向外打开,并且可以随着复位扭簧的弹力进行复位,支撑竖板可以对斜面转板进行支撑,斜面转板可以与凸模机构卡接,并且随着凸模机构的上升将支撑竖板向上带动,以便于推送组件将凹模盒内的成品推出。

12、本发明进一步设置为:所述启闭组件包括支撑顶板、推送液压杆和连接底块,所述支撑顶板栓接在凹模盒连接支座的顶部,所述推送液压杆栓接在支撑顶板的底部,所述连接底块栓接在推送液压杆底部的输出端。

13、采用上述技术方案,通过设置启闭组件,支撑顶板可以对推送液压杆进行支撑,推送液压杆可以在通电并启动后将连接底块向下推动,连接底块可以对推送液压杆与连接组件的连接进行加固。

14、本发明进一步设置为:所述连接组件包括凸模盒、限位十字板和入气网孔,所述凸模盒栓接在连接底块的底部,所述入气网孔开设在凸模盒的顶部,所述限位十字板栓接在入气网孔的内侧。

15、采用上述技术方案,通过设置连接组件,凸模盒可以对凸模模具进行储存,入气网孔可以将传动组件输送的空气输送到传输组件内,限位十字板可以对传动组件进行支撑。

16、本发明进一步设置为:所述传输组件包括卡接槽、限位底槽和存气腔,所述卡接槽开设在凸模盒的两侧,所述卡接槽的内侧与斜面卡板的表面卡接,所述限位底槽开设在凸模盒的底部,所述存气腔开设在凸模盒的内侧。

17、采用上述技术方案,通过设置传输组件,卡接槽可以对斜面卡板进行限位,并且可以随着凸模盒向上移动将斜面卡板向上带动,限位底槽可以对脱料组件进行限位,存气腔可以对入气网孔输送的空气进行暂时性储存,并且可以随着空气压力的增大,将空气集中输送到脱料组件处。

18、本发明进一步设置为:所述脱料组件包括复位拉簧、限位气槽块和挡气推板,所述复位拉簧栓接在限位十字板的底部,所述限位气槽块栓接在复位拉簧的底部,所述挡气推板栓接在限位气槽块的底部,所述限位气槽块的表面与限位底槽的内侧滑动连接,所述挡气推板的顶部与限位底槽的底部卡接。

19、采用上述技术方案,通过设置脱料组件,复位拉簧可以因自身的拉力将限位气槽块拉动,限位气槽块可以对挡气推板进行支撑,并且在有较大的压力将挡气推板推动时,空气会沿着限位气槽块将挡气推板向下推动,挡气推板可以对存气腔进行闭合,为存气腔内提供密封空间,并且随着存气腔内的压力变大时,将空气输送到凸模盒内凸模上的成品处,将成品进行自动脱料处理。

20、本发明进一步设置为:所述复原组件包括连接底框、密封圈和复位弹簧,所述连接底框连通在凸模盒的顶部,所述密封圈固定连接在连接底框的内侧,复位弹簧栓接在限位十字板的顶部。

21、采用上述技术方案,通过设置复原组件,连接底框可以对密封圈进行支撑,并且对传动组件进行支撑,密封圈可以对连接底框与传动组件的连接进行密封处理,复位弹簧可以对传动组件进行支撑,并且在传动组件受到挤压发生形变后,因为自身的弹力将传动组件复原。

22、本发明进一步设置为:所述传动组件包括折叠气囊、挤压推板和入气孔,所述折叠气囊连通在连接底框的顶部,所述折叠气囊的底部与密封圈的顶部接触,所述挤压推板栓接在折叠气囊的顶部,所述入气孔开设在挤压推板的顶部,所述挤压推板的顶部与支撑顶板的底部接触。

23、采用上述技术方案,通过设置传动组件,折叠气囊可以对空气进行暂时性储存,并且对挤压推板进行支撑,挤压推板可以在受到挤压后,将折叠气囊进行挤压,让折叠气囊在收到挤压后,将空气输送到传输组件内,入气孔可以在折叠气囊复原时,将外界的空气输送到折叠气囊内进行储存。

24、综上所述,本发明具有以下有益效果:

25、通过设置凹模机构,底座组件可以对凹模模具进行暂时性储存,推送组件可以将完成注塑的凹模内成品随着联动组件自动推出,联动组件可以随着凸模机构的升起,带动推送组件将凹模模具内的成品自动脱料;

26、通过设置凸模机构,启闭组件可以将连接组件推向凹模机构内,让凹模模具与凸模模具互相接触,以便于外接注塑原料输送设备将原料注塑到凹模模具和凸模模具内,传输组件可以在升起时带动凹模机构一同上升,脱料组件可以在连接底框将空气输送到传输组件内时,脱料组件会随着空气将凸模模具内的成品推出,起到了自动脱料的新效果,复原组件可以在传动组件被挤压后脱离挤压时,将传动组件的形状复原,传动组件可以在启闭组件上升时,传动组件与启闭组件接触后会受到挤压,将启闭组件内的空气输送到传输组件内。

- 还没有人留言评论。精彩留言会获得点赞!