表皮一体型内置材料制作装置及方法与流程

本发明的实施例涉及用于制作表皮与基材一体化的车辆用内置材料的装置及方法。

背景技术:

1、车辆用内置材料可用于仪表板(dashboard)、车门装饰件(door trim)等。

2、最近,随着对车辆用内置材料的高级化需求的增加,普遍将硬质的基材制成软质的表皮形态。表皮可通过表面上的精致纹样、质感、装饰等来表现出高级感。

3、由基材和表皮构成的车辆用内置材料的制作可按如下顺序进行,获得表皮附着在基材上的半成品,在所获得的半成品中用表皮的边缘部分包围基材的周围部分。这种车辆用内置材料制作工序具有如下问题。

4、在获得半成品的过程中,因表皮的微动、作用于表皮的压力等而有可能使表皮发生褶皱。

5、当用表皮的边缘部分包围基材的周围部分时,需要执行从表皮去除表皮的余量(即,在表皮的边缘部分中除包围基材的周围部分之外的剩余部分)的修调(trimming),需要将表皮的边缘部分型合在基材的周围部分,因此,整体工序变得复杂且艰难,不仅如此,还不能避免装置的增加及基于此的费用上升。此外,随着使用粘结剂,有可能产生大量voc(挥发性有机化合物)等环境污染物质。

6、另一方面,在车辆用内置材料的制作过程中,高温、高压有可能作用于表皮。因作用于表皮的高温、高压而有可能损伤表皮。作为一例,有可能发生表皮变坚硬的不良。

7、现有技术文献

8、专利文献

9、专利文献1:韩国授权专利公报第10-2274392号(2021年07月07日)

10、专利文献2:韩国授权专利公报第10-2377731号(2022年03月23日)

技术实现思路

1、本发明的实施例的目的在于,提供在生产性提高方面有利且环保的车辆用内置材料制作装置及方法。

2、本发明的实施例的目的在于,提供可以防止表皮发生褶皱的不良的车辆用内置材料制作装置及方法。

3、本发明实施例的目的在于,提供在防止表皮损伤方面更佳有利的车辆用内置材料制作装置及方法。

4、本发明所要解决的问题并不局限于此,只要是本发明所属技术领域的普通技术人员,就可以在以下的记载明确理解未提及的其他问题。

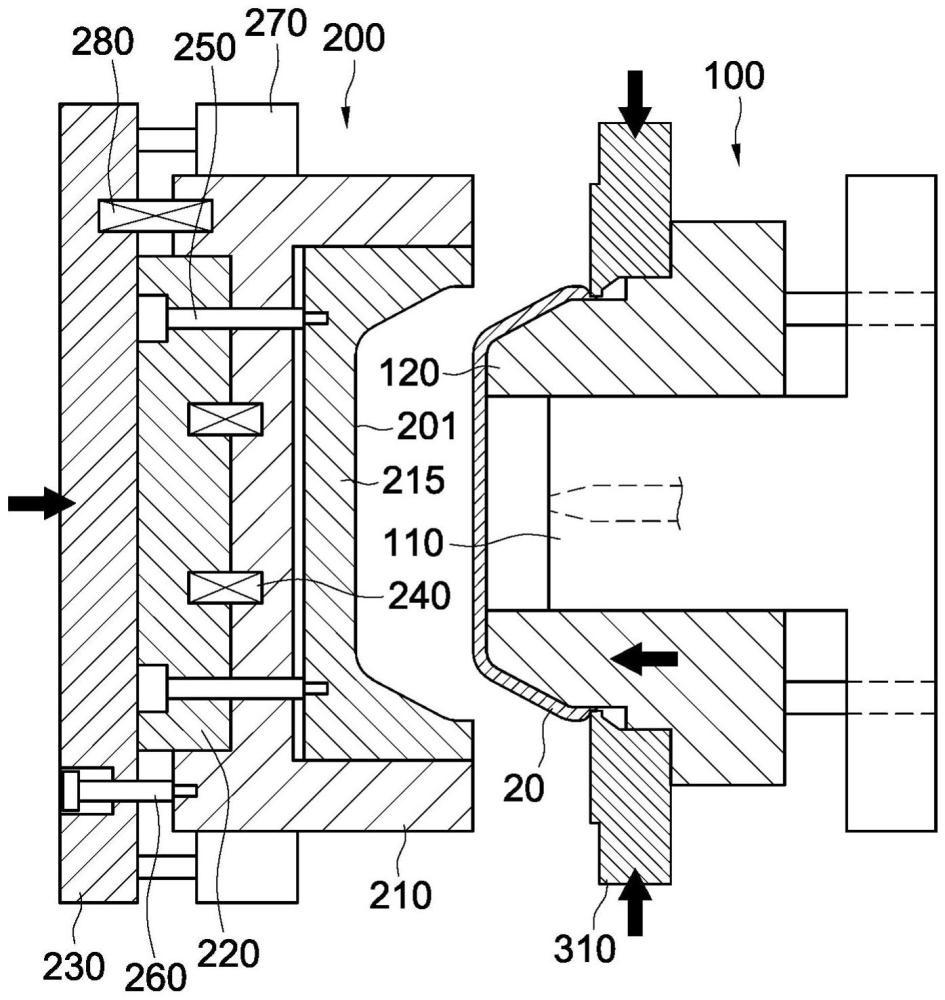

5、根据本发明的实施例,本发明可提供车辆用内置材料制作装置,上述车辆用内置材料制作装置包括:第一模具单元,具有第一成型面及配置在上述第一成型面的闸门,表皮设置在上述第一成型面上;第二模具单元,具有与上述第一成型面相向的第二成型面,沿着上述第一成型面与上述第二成型面之间的周围形成当与上述第一模具单元型合时露出所设置的上述表皮的边缘部分的边角的开口;以及密封块,具有当上述第一模具单元与上述第二模具单元型合时沿着上述开口配置的前端部分,上述前端部分包括:加压前端,将上述表皮的上述边角整体紧贴在上述第一成型面;以及包围成型面,封闭上述开口来在上述第一成型面与上述第二成型面之间形成与周围断开的成型空间,当通过上述闸门射出熔融树脂时,上述熔融树脂成型成在上述成型空间中与上述表皮一体化的基材,上述表皮被形成为上述边缘部分通过上述包围成型面包围上述基材的周围部分的形状。

6、上述密封块可形成在上述第一模具单元,由沿着上述第一成型面的周围排列的多个单位块构成,多个上述单位块能够通过块驱动模块分别相对于上述第一成型面前后移动,当前进时压迫上述表皮的上述边角,当后退时解除对上述表皮的上述边角的压迫。

7、上述块驱动模块可包括:多个前进工作部件,能够分别相对于多个上述单位块前后移动,当前进时通过锥形面来使多个上述单位块前进;以及多个后退工作部件,分别向后退方向对多个上述单位块提供弹力,以当上述多个前进工作部件后退时使多个上述单位块后退。

8、上述多个后退工作部件可以由分别形成在多个上述单位块与上述第一模具单元之间的弹性部件构成。

9、上述第一模具单元可包括:中心模具和周边模具,以可相对于上述第二模具单元前后滑移的方式相结合;以及模具驱动模块,使上述中心模具或上述周边模具移动,上述中心模具提供上述第一成型面的中心部分,具有上述闸门,上述周边模具在上述中心模具的周围提供上述第一成型面的周边部分,上述模具驱动模块将上述中心模具和上述周边模具的状态转换成第一状态及第二状态,在上述第一状态下,上述中心模具与上述周边模具对齐,从而提供上述第一成型面,在上述第二状态下,上述中心模具与上述周边模具未对齐,从而在上述闸门的前方提供被上述周边模具包围的射出空间,当射出上述熔融树脂时,上述中心模具和上述周边模具维持第二状态,当完成上述熔融树脂的射出时转换成第一状态,从而压缩所射出的上述射出空间内的上述熔融树脂。

10、上述第二模具单元可包括:第一分割模具,具有上述第二成型面的芯模以能够滑动的方式结合;第二分割模具,配置在上述第一分割模具的后方;芯模杆,第一端部连接在上述芯模,第二端部连接在上述第二分割模具;以及至少一个减压弹性部件,形成在上述第一分割模具与上述第二分割模具之间,在上述第一模具单元与上述第二模具单元的型合状态下,使上述芯模后退使得上述第二分割模具相对于上述第一分割模具后退的型芯后退距离。上述熔融树脂可包括发泡剂。

11、上述第二模具单元还可包括限制相对于上述第一分割模具的上述第二分割模具的后退距离的挡止单元。

12、上述挡止单元可包括连接在上述第一分割模具和上述第二分割模具的至少一个型芯后退抑制气缸,可通过调节上述型芯后退抑制气缸的运动距离来限制相对于上述第一分割模具的上述第二分割模具的后退距离。

13、上述第二分割模具可包括:第二前方分割模具,配置在上述第一分割模具的后方;以及第二后方分割模具,配置在上述第二前方分割模具的后方。上述芯模杆的上述第二端部可连接在上述第二前方分割模具,上述减压弹性部件形成在上述第一分割模具与上述第二前方分割模具之间,上述型芯后退抑制气缸连接在上述第一分割模具和上述第二后方分割模具。

14、上述第二模具单元还可包括型芯后退纠正模块,连接在上述第一分割模具和上述第二后方分割模具,向上述第一分割模具提供弹力。上述型芯后退纠正模块所提供的弹力可大于上述减压弹性部件所提供的弹力。

15、根据本发明的实施例,本发明可提供车辆用内置材料制作装置,上述车辆用内置材料制作装置包括:第一模具单元,具有第一成型面及配置在上述第一成型面的闸门,表皮设置在上述第一成型面上;第二模具单元,具有与上述第一成型面相向的第二成型面,沿着上述第一成型面与上述第二成型面之间的周围形成当与上述第一模具单元型合时露出所设置的上述表皮的边缘部分的边角的开口;以及密封块,具有当上述第一模具单元与上述第二模具单元型合时沿着上述开口配置的前端部分,上述前端部分包括:加压前端,将上述表皮的上述边角整体紧贴在上述第一成型面;以及包围成型面,封闭上述开口来在上述第一成型面与上述第二成型面之间形成与周围断开的成型空间,当通过上述闸门射出熔融树脂时,上述熔融树脂成型成在上述成型空间中与上述表皮一体化的基材,上述表皮形成为上述边缘部分通过上述包围成型面包围上述基材的周围部分的形状,上述第二模具单元包括:第一分割模具,具有上述第二成型面的芯模以可滑动的方式结合;第二分割模具,配置在上述第一分割模具的后方;芯模杆,第一端部连接在上述芯模,第二端部连接在上述第二分割模具;以及推杆,在上述第一模具单元与上述第二模具单元的型合状态下,使上述芯模后退使得上述第二分割模具相对于上述第一分割模具后退的型芯后退距离。其中,上述熔融树脂可包括发泡剂。

16、本发明可提供车辆用内置材料制作方法,利用包括第一模具单元、第二模具单元及密封块的车辆用内置材料制作装置制作,包括:将表皮设置在上述第一模具单元的第一成型面上;通过前端部分的加压前端来将所设置的上述表皮的边缘部分的边角整体紧贴在上述第一成型面,使上述第一模具单元与上述第二模具单元型合,随着上述第一模具单元与上述第二模具单元的型合,通过上述密封块的包围成型面封闭沿着上述第一模具单元的上述第一成型面与上述第二模具单元的第二成型面之间的周围形成并露出上述表皮的上述边角的开口,由此在上述第一成型面与上述第二成型面之间形成与周围断开的成型空间;以及通过上述第一模具单元的闸门向所形成的上述成型空间射出熔融树脂,由此在上述成型空间中成型与上述表皮一体化的基材,对于上述表皮的上述边缘部分,形成为通过上述包围成型面包围上述基材的周围部分的形状。

17、根据本发明的实施例,本发明可提供车辆用内置材料制作装置,上述车辆用内置材料制作装置包括:第一模具单元,具有第一成型面及配置在上述第一成型面的闸门;以及第二模具单元,具有与上述第一成型面相向的第二成型面,表皮设置在上述第一成型面上,上述第一模具单元和上述第二模具单元在型合时在所设置的上述表皮与上述第一成型面之间提供体积可变形射出空间,上述射出空间维持在通过上述闸门射出熔融树脂时扩大的第一体积状态,在上述熔融树脂的射出完成后,变为比上述第一体积状态缩小的第二体积状态并压缩所射出的上述熔融树脂,被压缩的上述熔融树脂通过上述第一成型面和上述第二成型面成型成与上述表皮一体化的基材。

18、在提供上述体积可变形射出空间的车辆用内置材料制作装置中,上述第一模具单元和上述第二模具单元在上述熔融树脂的压缩完成之后可以相互隔开预设微开模距离。上述熔融树脂可包括发泡剂。

19、本发明可提供车辆用内置材料制作方法,利用包括上述第一模具单元和上述第二模具单元并提供上述体积可变形射出空间的车辆用内置材料制作装置制作,上述车辆用内置材料制作方法包括如下步骤:将表皮设置在上述第一模具单元的第一成型面上;型合上述第一模具单元与上述第二模具单元并在所设置的上述表皮与上述第一成型面之间提供体积可变形射出空间;将上述射出空间维持扩大的第一体积状态,通过上述第一模具单元的闸门射出熔融树脂;以及将上述射出空间变为比上述第一体积状态缩小的第二体积状态来压缩所射出的上述熔融树脂,将所压缩的上述熔融树脂通过上述第一成型面和上述第二成型面成型成与上述表皮一体化的基材。

20、利用提供上述体积可变形射出空间的车辆用内置材料制作装置的车辆用内置材料制作方法还可包括如下步骤,在上述熔融树脂的压缩完成后,将上述第一模具单元与上述第二模具单元相互隔开预设微细距离。

21、根据本发明的实施例,本发明可提供车辆用内置材料制作装置,上述车辆用内置材料制作装置包括:第一模具单元,具有第一成型面及配置在上述第一成型面的闸门;以及第二模具单元,具有与上述第一成型面相向的第二成型面,表皮设置在上述第一成型面上,当上述第一模具单元和上述第二模具单元在型合时在上述表皮与上述第一成型面之间提供体积可变形射出空间,上述射出空间维持在通过上述闸门射出熔融树脂时扩大的第一体积状态,在上述熔融树脂的射出完成后,变为比上述第一体积状态缩小的第二体积状态并压缩所射出的上述熔融树脂,所压缩的上述熔融树脂通过上述第一成型面和上述第二成型面成型成与上述表皮一体化的基材,上述第二模具单元包括:第一分割模具,具有上述第二成型面的芯模以可滑动的方式结合;第二分割模具,配置在上述第一分割模具的后方;芯模杆,第一端部连接在上述芯模,第二端部连接在上述第二分割模具;以及至少一个减压弹性部件,形成在上述第一分割模具与上述第二分割模具之间,在上述第一模具单元与上述第二模具单元的型合状态下,使上述芯模后退使得上述第二分割模具相对于上述第一分割模具后退的型芯后退距离(微开模距离)。

22、根据本发明的实施例,本发明可提供车辆用内置材料制作装置,上述车辆用内置材料制作装置包括:第一模具单元,具有第一成型面及配置在上述第一成型面的闸门,表皮设置在上述第一成型面上;以及第二模具单元,具有与上述第一成型面相向的第二成型面,上述第一模具单元包括:中心模具及周边模具,以可相对于上述第二模具单元前后滑移的方式相结合;以及模具驱动模块,移动上述中心模具或上述周边模具,上述中心模具具有提供上述第一成型面的中心部分的上述闸门,上述周边模具在上述中心模具的周围提供上述第一成型面的周边部分,上述模具驱动模块将上述中心模具和上述周边模具的状态转换成第一状态及第二状态,在上述第一状态下,上述中心模具与上述周边模具对齐,从而提供上述第一成型面,在上述第二状态下,上述中心模具与上述周边模具未对齐,从而在上述闸门的前方提供被上述周边模具包围的射出空间,上述中心模具和上述周边模具在通过上述闸门的熔融树脂的射出时维持第二状态,当完成上述熔融树脂的射出时转换成第一状态并压缩所射出的上述射出空间内的上述熔融树脂,所压缩的上述熔融树脂通过上述第一成型面和上述第二成型面成型成与上述表皮一体化的基材。

23、本发明为包括上述第一模具单元和上述第二模具单元且上述第一模具单元包括中心模具和周边模具的车辆用内置材料制作装置,上述第二模具单元可包括:第一分割模具,具有上述第二成型面的芯模以可滑动的方式结合;第二分割模具,配置在上述第一分割模具的后方;芯模杆,第一端部连接在上述芯模,第二端部连接在上述第二分割模具;以及至少一个减压弹性部件,形成在上述第一分割模具与上述第二分割模具之间,在上述第一模具单元与上述第二模具单元的型合状态下,使上述芯模后退使得上述第二分割模具相对于上述第一分割模具后退的型芯后退距离。

24、上述第二模具单元还包括限制相对于上述第一分割模具的上述第二分割模具的后退距离的挡止单元。

25、本发明为包括上述第一模具单元和上述第二模具单元且上述第一模具单元包括中心模具和周边模具的车辆用内置材料制作装置,上述第二分割模具可包括:第二前方分割模具,配置在上述第一分割模具的后方;以及第二后方分割模具,配置在上述第二前方分割模具的后方。而且,上述芯模杆的上述第二端部可连接在上述第二前方分割模具,上述减压弹性部件形成于上述第一分割模具与上述第二前方分割模具之间,上述挡止单元可包括连接在上述第一分割模具和上述第二后方分割模具的至少一个型芯后退抑制气缸。

26、本发明为包括上述第一模具单元和上述第二模具单元且上述第一模具单元包括中心模具和周边模具的车辆用内置材料制作装置,上述第二模具单元还可包括连接在上述第一分割模具和上述第二后方分割模具,向上述第一分割模具提供弹力的型芯后退纠正模块。

27、本发明可提供车辆用内置材料制作方法,利用包括上述第一模具单元和上述第二模具单元且上述第一模具单元包括中心模具和周边模具的车辆用内置材料制作装置制作,上述车辆用内置材料制作方法包括如下步骤:将表皮设置在上述第一模具单元的第一成型面上;型合上述第一模具单元与上述第二模具单元来通过上述第一模具单元的上述第一成型面和上述第二模具单元的第二成型面支撑所设置的上述表皮;在上述第一模具单元与上述第二模具单元型合后,使上述第一模具单元的中心模具和周边模具维持上述中心模具和上述周边模具未对齐的第二状态,从而在上述中心模具的闸门的前方提供被上述周边模具包围的射出空间,通过上述闸门射出熔融树脂;以及在上述熔融树脂的射出后,使上述第一模具单元的中心模具和周边模具转换成上述中心模具和上述周边模具对齐的第一状态,从而提供上述第一成型面,以压缩所射出的上述熔融树脂。

28、本发明为利用包括上述第一模具单元和上述第二模具单元且上述第一模具单元包括中心模具和周边模具的车辆用内置材料制作装置的车辆用内置材料制作方法,上述车辆用内置材料制作方法还可包括如下步骤,在完成所射出的上述熔融树脂的压缩后,使上述第二模具单元的第二后方分割模具后退型芯后退距离,通过上述第二模具单元的减压弹性部件使上述第二模具单元的第二前方分割模具相对于上述第二模具单元的第一分割模具后退上述型芯后退距离来使得上述第二模具单元的芯模后退。

29、本发明为利用包括上述第一模具单元和上述第二模具单元且上述第一模具单元包括中心模具和周边模具的车辆用内置材料制作装置的车辆用内置材料制作方法,上述车辆用内置材料制作方法还可包括如下步骤,在使上述芯模后退之后,使上述第二模具单元的型芯后退抑制气缸进行工作来限制相对于上述第一分割模具的上述第二分割模具的后退距离。

30、根据本发明的实施例,本发明可提供车辆用内置材料制作装置,上述车辆用内置材料制作装置包括:第一模具单元,具有配置闸门的第一成型面,表皮设置在上述第一成型面上;第二模具单元,具有与上述第一成型面相向的第二成型面,沿着上述第一成型面和上述第二成型面之间的周围形成与上述第一模具单元型合来露出上述表皮的边缘部分中的边角的开口;以及密封块,具有沿着上述开口配置的前端部分,上述前端部分包括加压前端及包围成型面,上述加压前端在上述第一成型面压迫并紧贴上述边角的整体,上述包围成型面封闭上述开口来断开上述第一成型面与上述第二成型面之间的成型空间,上述第一模具单元包括:中心模具,提供具有上述闸门的上述第一成型面的中心部分;以及周边模具,在上述中心模具的周围提供上述第一成型面的周边部分,上述中心模具与上述周边模具以可相对于上述第二模具单元前后滑移的方式相结合,本发明还可包括模具驱动模块,上述模具驱动模块用于将上述中心模具及上述周边模具的状态转换成第一状态及第二状态,在上述第一状态下,移动上述中心模具和上述周边模具来使上述中心模具和上述周边模具对齐,以提供上述第一成型面,在上述第二状态下,使上述中心模具和上述周边模具未对齐,以在上述闸门的前方提供被上述周边模具包围的射出空间,上述中心模具及上述周边模具在通过上述闸门的熔融树脂的射出时维持上述第二状态,当完成上述熔融树脂的射出时,向上述第一状态转换以及缩小上述射出空间来将上述射出空间内的上述熔融树脂导入到上述成型空间并压缩,上述熔融树脂成型成在上述成型空间中与上述表皮一体化的基材,上述表皮形成为上述边缘部分通过上述包围成型面包围上述基材的周围部分的形状。

31、根据本发明的实施例,本发明可提供车辆用内置材料制作装置,上述车辆用内置材料制作装置可包括:第一模具单元,具有第一成型面及配置在上述第一成型面的闸门;以及第二模具单元,具有第二成型面,当与上述第一模具单元型合时,在与上述第一成型面之间插入表皮,形成来自上述闸门的熔融树脂成型成与上述表皮一体化的基材的成型空间,上述第二模具单元包括:第一分割模具,具有上述第二成型面的芯模以可滑动的方式结合;第二分割模具,配置在上述第一分割模具的后方;芯模杆,第一端部连接在上述芯模,第二端部连接在上述第二分割模具;以及至少一个型芯后退抑制气缸,连接在上述第一分割模具和上述第二分割模具,在上述第一模具单元与上述第二模具单元的型合状态下,使上述芯模后退使得上述第二分割模具相对于上述第一分割模具后退的型芯后退距离,一直所后退的上述第二分割模具的后退。

32、技术方案将通过以下说明的实施例、附图等而变得更加具体且明确。并且,除以下提及的技术方案之外,还可以追加公开多种解决方案。

33、根据本发明的实施例,在不产生voc等环境污染物质的情况下,基材的成型以及用表皮的边缘部分包围基材的周围部分可以一步完成。对此,可以大幅度提高生产性,并可大幅度降低制作成本。

34、并且,在通过射出熔融树脂来成型基材的过程中,表皮的位置维持被准确固定的状态(即,表皮的流动被阻止的状态),因此,可以防止表皮发生褶皱。

35、在本发明实施例的车辆用内置材料制作装置中,密封块(参照310)通过前端部分(参照311、312)的包围成型面断开当第一模具单元(参照100)与第二模具单元(参照200)型合时所提供的开口(参照op),当通过前端部分(参照311、312)的加压前端按压所设置的表皮边缘部分(参照21)来紧贴在第一成型面(参照101)的周边部分(参照101b)时,加压前端整体压迫表皮的边缘部分中边角(参照22)(参照图8)。其中,根据表皮的边缘部分中边角紧贴在第一成型面的周边部分的结构,在成型与表皮一体化的基材的过程中,当利用密封块的包围成型面来用表皮的边缘部分包围基材的周围部分时,在表皮的边缘部分中几乎没有除包围基材之外的剩余部分,因此,无需执行在表皮的边缘部分中切割除包围基材之外的剩余部分来从内置材料排除的步骤以及切割后回收剩余部分等后处理步骤,从而能够以更加简化的工序制作车辆用内置材料,由此,可以大幅度节减车辆用内置材料的制作所需要的成本。

36、根据本发明的实施例,在熔融树脂的射出过程中,可通过在从表皮隔开的位置中射出熔融树脂来最小化表皮的背面因熔融树脂的射出压力等而受损。

37、并且,在熔融树脂的射出及压缩后,两侧模具隔开(微开模、型芯后退)微细距离,因此,可放置因成型空间的高压、高温所引起的表皮的损伤(劣化、背面的泡沫层变硬的问题等),当在熔融树脂中包含发泡剂时,可以确切地引导发泡。

38、根据本发明的实施例,可通过第二模具单元(参照200)的第一分割模具(参照210)和连接在第二分割模具(参照220及230)的型芯后退抑制气缸(参照270)的运动距离调节(控制松弛状态与固定状态之间的转换)来限制相对于第一分割模具的第二分割模具的后退距离。在型芯后退状态下,模具的移动受到型芯后退抑制气缸的限制,因此,可以将型芯后退距离稳定地准确维持在所需水平,由此,可以将所压缩的表皮更加准确地复原成需要的形态。即,根据型芯后退抑制气缸,为了准确地复原表皮而调节型芯后退抑制气缸的运动距离(通过控制松弛状态与固定状态之间的转换调节气缸杆的移动距离),由此可以抑制已后退型芯后退距离的第二分割模具进一步后退,进而,也可根据表皮的材质等工序条件等来参与基于第二分割模具的后退的型芯后退距离的精密控制。

39、本发明的效果并不局限于此,只要是本发明所属技术领域的普通技术人员,就可以从本说明书及附图明确理解未提及的其他效果。

- 还没有人留言评论。精彩留言会获得点赞!