一种弯管注塑模具

本发明属于注塑模具,具体涉及一种弯管注塑模具。

背景技术:

1、注塑模具是一种生产塑胶制品的工具;也是赋予塑胶制品完整结构和精确尺寸的工具。注塑成型是批量生产某些形状复杂部件时用到的一种加工方法。具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品。

2、如图1所示为一种弯管的结构示意图。弯管1包括直管段2和弯管段3,弯管段弯曲成90°设置,在弯管两端和中部位置呈间隔的设置有四个环形结构设计的凸筋。该塑件产品通常采用注塑成型得到。

3、在现有技术中,成型直管段和弯管段时,需要分别设计侧抽芯结构各自对成型直管段和弯管段的型芯完成抽芯操作。现有技术中,用于完成对成型弯管段的型芯进行侧抽芯的结构设计较为复杂,且两个侧抽芯结构分别布局设计,致使不方便布局,还造成模具构件数量变多,模具设计制造及使用成本增高。

4、其次,成型直管段和弯管段的两个型芯之间的相对接的结构设计不合理,致使弯管段和直管段内周壁衔接部分不够光滑,造成弯管质量不合格。

5、最后,用于成型弯管段的型芯设计不够合理,致使侧抽芯脱模困难,还容易造成弯管段变形。并且,用于成型弯管段的型芯是整个模具最容易遭到破坏的部分,不方便针对性的拆装更换,致使模具使用成本增大。

6、因此,怎样才能够设计一种结构设计更加简单合理,结构布局更加合理,能够降低模具构件数量以降低模具成本,能够更加方便针对性的对易破坏构件进行拆装更换,能够更好的保证塑件质量的弯管注塑模具,成为有待解决的技术问题。

技术实现思路

1、针对上述现有技术的不足,本发明所要解决的技术问题是:怎样设计一种结构设计更加简单合理,结构布局更加合理,能够降低模具构件数量以降低模具成本,能够更加方便针对性的对易破坏构件进行拆装更换,能够更好的保证塑件质量的弯管注塑模具。

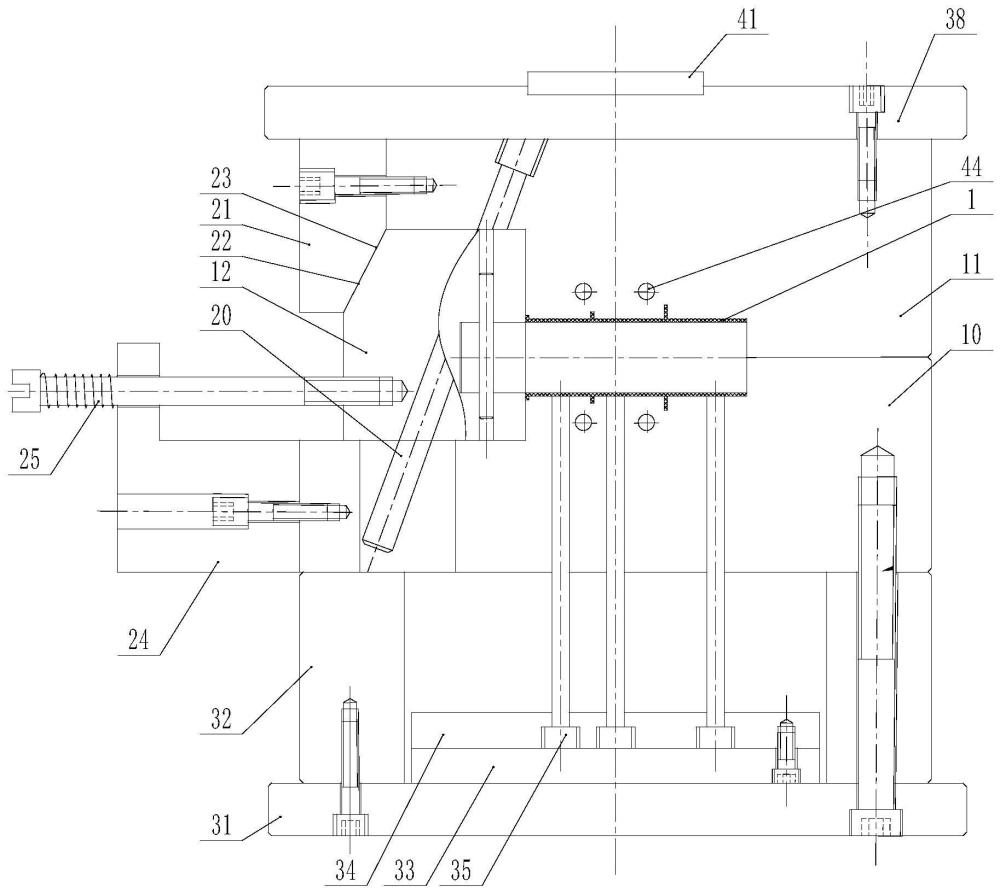

2、为了解决上述技术问题,本发明采用了如下的技术方案:一种弯管注塑模具,包括动模部分结构和定模部分结构;动模部分结构包括上端的动模板,定模部分结构包括下端的定模板,且在动模板和定模板上各自设有下模腔和上模腔,且下模腔和上模腔能够对接在一起形成型腔并成型弯管外表面;动模板和定模板上且对应型腔内弯管直管段外端设有安装空腔,在安装空腔内设有侧抽滑块,侧抽滑块与动模板之间设有第一导向结构且使得侧抽滑块能够沿直管段轴向运动;在侧抽滑块内侧且对应直管段设有直管段型芯并用于成型直管段内孔;在侧抽滑块内侧且对应弯管段连接有弯管段型芯并用于成型弯管段内孔;在弯管段型芯与动模板之间设有第二导向结构并使得弯管段型芯能够沿弯管段轴线所在圆弧线运动;在定模板上还设有侧抽驱动结构,侧抽驱动结构的工作端与侧抽滑块配合,且使得动模部分结构和定模部分结构分开时,侧抽驱动结构带动侧抽滑块向外运动,并使得直管段型芯和弯管段型芯各自对应的从直管段和弯管段内孔脱出。

3、这样,上述的弯管注塑模具结构中,通过在同一个侧抽滑块内侧设置直管段型芯和弯管段型芯,直管段型芯和弯管段型芯各自成型直管段和弯管段内孔;侧抽滑块向外运动后,能够同时带动直管段型芯和弯管段型芯运动,且使得直管段型芯沿直线运动,使得弯管段型芯沿弧线运动,并各自完成侧抽芯。相对于现有结构中,侧抽滑块以及侧抽驱动结构的构件数量减少,整体结构设计更加简单,能够具有更加足够的空间完成布局,还能够降低模具设计制造及使用成本。

4、作为优化,所述第一导向结构包括设置在侧抽滑块下表面上的导轨,在动模板上设置有导向槽,且所述导轨可滑动的配合设置在所述导向槽内。

5、这样,第一导向结构设计更加简单合理,能够更好的对侧抽滑块进行导向,提高侧抽滑块的运动精度。

6、进一步的,所述导轨和导向槽均为成对设置的两个;导轨为燕尾型导轨,导向槽为燕尾型导向槽。

7、这样,导轨和导向槽的数量设计更加合理;且导轨和导向槽的选型更加合理,能够提高配合精度。

8、进一步的,动模板上设有第一安装缺口和第二安装缺口,且所述第一安装缺口和第二安装缺口共同形成所述安装空腔。

9、这样,能够更好的在动模板和定模板之间形成安装空腔。

10、作为优化,所述弯管段型芯包括前端的成型柱和后端的导向块,在导向块下表面设有导向滑块,且在动模板上设置有滑槽,滑槽整体弯曲呈弧形结构设计,且导向滑块可滑动的配合在滑槽内。

11、这样,弯管段型芯的结构设计更加合理;前端的成型柱整体弯曲设计且呈圆弧形结构设计,能够更好的成型弯管段的内孔。后端的导向滑块能够与滑槽配合,使得成型柱沿曲线方向滑动从而更好的完成脱模。

12、作为优化,所述侧抽驱动结构包括安装设置在定模部分结构上的斜导柱,斜导柱倾斜朝向外侧下方设置;在侧抽滑块上且对应所述斜导柱设计有斜导孔,所述斜导柱配合设置在所述斜导孔内。

13、这样,侧抽驱动结构设计更加简单,能够更加方便安装布置;且采用斜导柱完成侧抽芯,使得侧抽芯速度与动模部分结构和定模部分结构开模分开的速度相关,更加方便控制侧抽芯的速度。

14、作为优化,在定模板外侧且对应侧抽滑块设置有斜滑块,斜滑块通过螺钉连接固定在定模板上;斜滑块下端内侧设有压紧斜面,侧抽滑块外端上侧设有配合斜面;且动模部分结构和定模部分结构合拢时,压紧斜面能够相贴支撑在配合斜面上以限制侧抽滑块的位置。

15、这样,通过设置斜滑块,在动模部分结构和定模部分结构合拢时,斜滑块上的压紧斜面能够相贴支撑在配合斜面上以限制侧抽滑块的位置,使得侧抽滑块移动到位,使得直管段型芯和弯管段型芯衔接更加紧密,从而提高成型质量。

16、作为优化,在动模板外侧且对应侧抽滑块设置有l形结构设计的支板,支板水平段通过螺钉连接固定在动模板上;在支板竖直段上端设置有通孔,通孔内设有水平设置的限位螺钉,限位螺钉内端螺纹连接设置在侧抽滑块上。

17、这样,通过设计支板,在支板上设计限位螺钉,能够限制侧抽滑块的移动位置。

18、作为优化,弯管段型芯外端端面中部具有内凹设置的配合孔,直管段型芯外端面中部具有凸出设置的配合凸台;配合凸台能够对应的插入配合在所述配合孔内,且使得弯管段型芯外端端面与直管段型芯外端面相贴配合。

19、这样,通过在弯管段型芯外端端面中部具有内凹设置的配合孔,直管段型芯外端面中部具有凸出设置的配合凸台,弯管段型芯和直管段型芯衔接时,配合凸台对应的插入配合在配合孔内,从而使得两者衔接更加紧密,避免成型得到的弯管内周面产生凸起,提高弯管内周面质量。

20、进一步的,配合凸台外端具有倒倒圆角结构,且配合孔内端具有倒圆角结构。

21、这样,结构设计更加简单合理,能够更加方便两者对接。

22、作为优化,侧抽滑块内侧面上设有安装孔,且直管段型芯端部插入设置在所述安装孔内;在侧抽滑块上还设有插销孔并设置有插销,且使得插销孔内的插销能够穿过安装孔并插接在直管段型芯具有的限位孔内。

23、这样,侧抽滑块与直管段型芯之间的安装更加简单合理,更加方便直管段型芯的拆装更换。

24、作为优化,在侧抽滑块内侧可水平转动的铰接连接有连接杆,连接杆的远端铰接连接在弯管段型芯上。

25、这样,通过设计连接杆,使得连接杆的两端各自铰接连接在侧抽滑块内侧和弯管段型芯上,使得能够更好的对弯管段型芯施加拉力和推力,更好的完成脱模,以及更好的推动弯管段型芯运动,使得其与直管段型芯对接。

26、进一步的,侧抽滑块内侧竖向成对的设有两个第一铰接凸块,连接杆外端通过铰接轴铰接连接在两个第一铰接凸块之间;弯管段型芯上竖向成对的设有两个第二铰接凸块,连接杆内端通过铰接轴铰接连接在两个第二铰接凸块之间。

27、这样,通过在侧抽滑块内侧一体成型设计有两个第一铰接凸块,更加方便连接杆与侧抽滑块的铰接;通过在弯管段型芯上一体成型得到两个第二铰接凸块,更加方便连接杆与弯管段型芯的铰接。

28、进一步的,第二铰接凸块整体弯曲呈弧形结构设计。

29、这样,第二铰接凸块的形状设计更加简单合理。

30、作为优化,所述动模部分结构包括下端的水平的动模座板,在动模座板上方两侧各自设有垫块,在垫块上方设置有所述动模板;在动模座板上方的两个垫块之间呈层叠的设有推件杆垫板和推件杆固定板;在推件杆固定板上设置有推杆,推杆的下端设有推杆头并安装设置在推件杆固定板上设有的阶梯孔内,且推杆头下端面相贴支撑在推件杆垫板上,且推杆上端穿过动模板上设有的让位孔后相贴支撑在型腔内的弯管下侧表面上。

31、这样,通过设计推件杆垫板和推件杆固定板,在推件杆垫板和推件杆固定板设计推杆,能够更加方便将成型后的工件推出型腔。

32、进一步的,在推件杆固定板上且呈矩形分布的连接设置有四个导向杆,导向杆上端各自伸入到动模板上具有的让位通孔内,且在导向杆上各自套设有螺旋弹簧,螺旋弹簧的两端各自抵接支撑在推件杆固定板和动模板上。

33、这样,更加方便推杆的复位,结构设计更加简单合理。

34、进一步的,所述定模部分结构包括上端的水平的定模座板,在定模座板下方设置有所述定模板。

35、这样,定模部分结构更加简单合理。

36、进一步的,在定模板上的四个转角位置各自设置有导向柱,在动模板上各自对应导向柱设有导向套安装孔并安装设置有导向套,且所述导向柱配合设置在所述导向套内。

37、这样,设计的导向柱和导向套配合,能够更加方便动模部分结构和定模部分结构合模时候的导向。

38、进一步的,在定模座板中部位置还设置有浇口套,浇口套出料端与定模板中部设有的主流道衔接,在定模板下表面还设有分流道,分流道一端与主流道衔接,分流道另一端与型腔连通。

39、这样,设计结构设计更加简单合理,更加方便加工制造。

40、进一步的,在动模板和定模板上还设置有冷却水道。

41、这样,通过设计冷却水道,能够加速注塑件冷却成型。

42、综上所述,上述结构具有设计更加简单合理,结构布局更加合理,能够降低模具构件数量以降低模具成本,能够更加方便针对性的对易破坏构件进行拆装更换,能够更好的保证塑件质量的特点。

- 还没有人留言评论。精彩留言会获得点赞!