抽真空模具的制作方法

本公开涉及轮胎硫化,尤其涉及一种抽真空模具。

背景技术:

1、轮胎模具是轮胎硫化生产的关键基础性装备,轮胎硫化时,为使气体顺畅排出,需要在型腔面上加工大量排气孔,胎坯与模具胎面之间的气体由排气孔被动排出,受温度及胎坯受热后的流动性影响,极易出现窝气现象,造成轮胎缺胶、轮胎边棱不清晰,影响轮胎的使用性能及外观。

2、行业内一般通过抽真空模具来解决轮胎模具窝气的问题,抽真空模具能够减少型腔面上的排气孔的数量,实现主动排气。但是当轮胎花纹结构复杂,花纹深度较深时,模具内空气多,现有的抽真空模具的密封行程不足仍然会存在窝气问题。

3、现有的抽真空模具的密封行程一般受限于导环与上胎侧模之间的密封行程、以及导环与下胎侧模之间的密封行程,针对导环与下胎侧模之间的密封行程,相关技术中提供了一种抽真空模具,其通过在下胎侧模的底座的外周设置向上突出的底座外环,通过增加底座外环的高度,实现底座外环的内周与导环的外周之间具有较大密封行程。然而,当底座外环的突出高度较高时,会在开模或合模过程中与抽真空模具的其他部件产生干涉,从而影响抽真空模具的正常工作。

技术实现思路

1、为了解决上述技术问题或者至少部分地解决上述技术问题,本公开提供了一种抽真空模具。

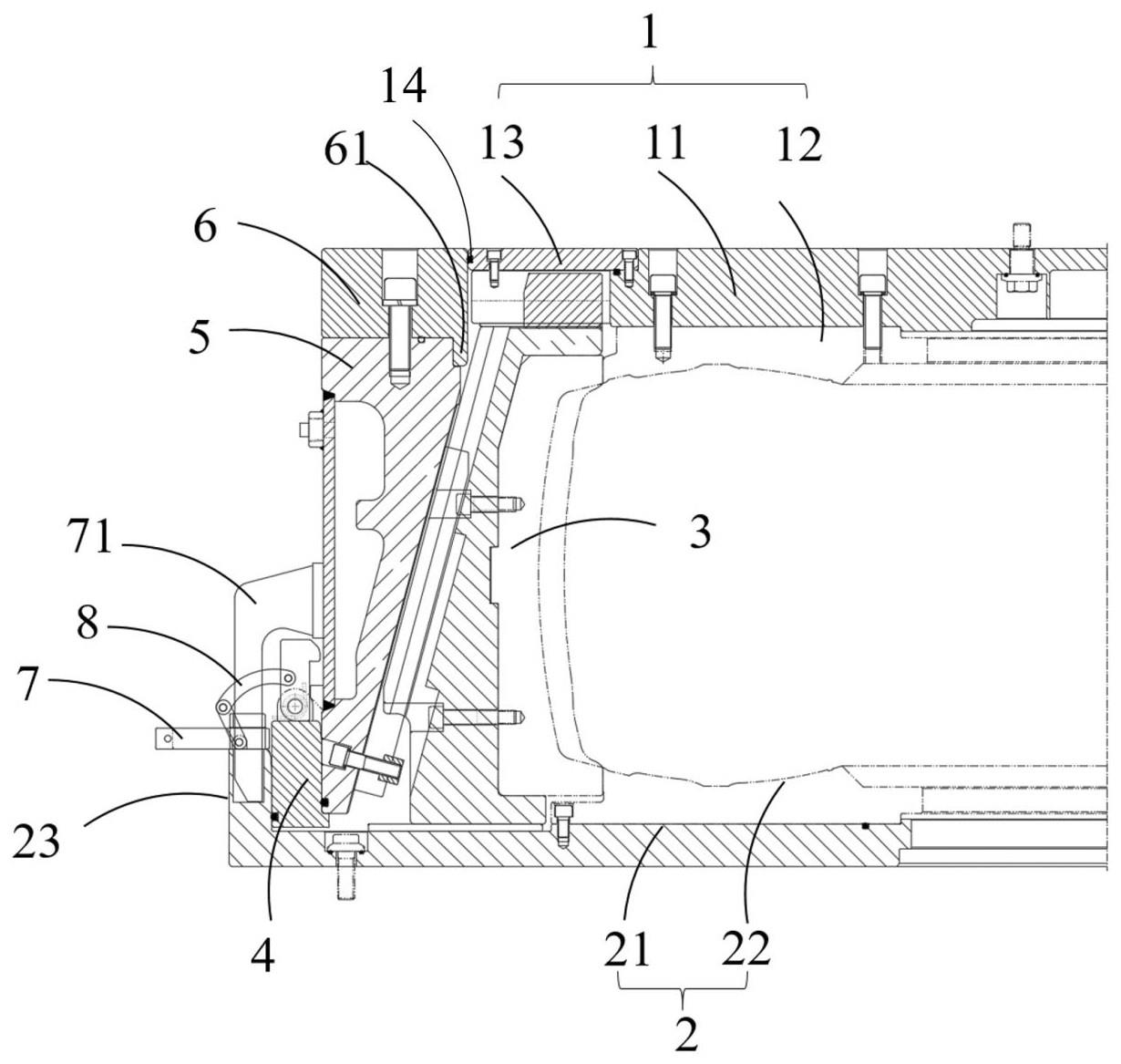

2、本公开提供了一种抽真空模具,包括上胎侧模、下胎侧模、多个胎面模、导环和下密封环;

3、多个所述胎面模沿周向依次排布围设成环形且上下开口,所述上胎侧模位于上开口处,所述下胎侧模位于下开口处,所述胎面模的外周与所述导环可滑移连接;

4、所述下胎侧模的外周设有向上突出的底座外环,所述底座外环位于所述导环的外围,所述下密封环可滑移地设置于所述底座外环的内周与所述导环的外周之间,所述下密封环的外周表面与所述底座外环之间设有第四密封件,所述下密封环的内周表面与所述导环之间设有第五密封件;

5、其中,所述底座外环与所述下密封环之间设有限位装置,所述导环上设有驱动所述限位装置开合的第一开合机构,所述导环处于合模位置时,所述下密封环处于初始位置,所述第一开合机构对所述限位装置进行限位,使所述限位装置处于解锁状态,所述下密封环能够相对所述底座外环向上移动;

6、开模过程中,所述导环带动所述下密封环从初始位置向上移动至预设高度位置时,所述第一开合机构与所述限位装置脱离,使所述限位装置切换为锁定状态,限制所述下密封环与所述底座外环之间的移动,所述导环能够相对所述下密封环向上移动;

7、合模过程中,所述导环相对所述下密封环向下移动至第一预设位置时,所述第一开合机构对所述限位装置进行限位,使所述限位装置从锁定状态切换为解锁状态,所述导环带动所述下密封环相对所述底座外环向下移动至初始位置。

8、可选的,所述限位装置包括限位销、限位槽和弹性件;

9、所述限位销活动设置于所述底座外环上,所述限位槽设置于所述下密封环朝向所述底座外环的一面,所述弹性件设置于所述限位销与所述底座外环之间,以驱动所述限位销朝向所述下密封环移动并插入所述限位槽,所述限位销上设有导向槽,所述第一开合机构包括设置在所述导环上的调节插销,所述导向槽内设有第一斜面,所述调节插销上设有第二斜面;

10、合模过程中,所述导环带动所述调节插销向下移动,所述调节插销插入所述导向槽内,所述第一斜面与所述第二斜面配合,以驱动所述限位销朝远离所述下密封环的方向移动并脱出所述限位槽;

11、开模过程中,所述导环带动所述调节插销向上移动,所述调节插销从所述导向槽内脱出,所述第二斜面与所述第一斜面分离,所述限位销在所述弹性件的弹性力作用下插入所述限位槽中,以限制所述下密封环相对所述底座外环向上移动。

12、可选的,所述限位装置还包括导向座;

13、所述导向座设置于所述底座外环上,所述导向座上设有相互连通的第一导向通道和第二导向通道,所述第一导向通道朝向所述下密封环设置,所述第二导向通道沿上下方向设置;

14、所述限位销通过所述第一导向通道插入所述限位槽中,所述调节插销通过所述第二导向通道插入所述导向槽中。

15、可选的,所述下密封环的上端设有挂钩,所述挂钩与所述下密封环转动连接,所述导环上与所述下密封环对应的部位设有挡块,所述挂钩用于与所述挡块配合;

16、所述底座外环与所述挂钩之间设有第二开合机构,所述第二开合机构用于驱动所述挂钩朝背离所述挡块的方向转动,以使所述挂钩与所述挡块脱离配合;

17、开模过程中,所述下密封环处于初始位置时,所述挡块位于所述挂钩的下方;所述导环向上移动至第二预设位置时,所述挂钩与所述挡块配合,以使所述导环带动所述下密封环向上移动;所述导环向上移动至第三预设位置时,所述第二开合机构带动所述挂钩朝背离所述挡块的方向转动,以使所述挂钩与所述挡块脱离配合,所述导环能够相对所述下密封环向上移动。

18、可选的,所述第二开合机构包括转动连接的第一铰链臂和第二铰链臂,所述第一铰链臂远离所述第二铰链臂的一端与所述底座外环转动连接,所述第二铰链臂远离所述第一铰链臂的一端与所述挂钩转动连接;

19、开模过程中,当所述导环向上移动至第三预设位置时,所述第一铰链臂和所述第二铰链臂为相互转动至极限位置的状态,所述第二铰链臂拉动所述挂钩朝背离所述挡块的方向转动以与所述挡块脱离配合;

20、所述挂钩和所述下密封环的转动连接处设有扭簧,所述扭簧用于驱动所述挂钩朝靠近所述导环的外周面的方向转动以复位。

21、可选的,所述下密封环的下端设有朝向所述下密封环的内孔延伸的支撑凸台,所述支撑凸台位于所述导环的下方,所述导环向下移动时,所述导环的下端与所述支撑凸台抵接,以使所述下密封环随所述导环向下移动。

22、可选的,所述胎面模的外周表面与所述导环的内周表面通过锥面配合可滑移连接,所述胎面模的内周表面设有花筋,所述花筋的高度为h,所述导环的内锥面相对于轴向的倾角为θ,所述导环与所述底座外环之间沿上下方向的密封行程为l2,l2满足:l2×tanθ>h;

23、其中,l2为合模过程中所述导环与所述下密封环处于密封状态、且所述底座外环与所述下密封环处于密封状态时,所述导环能够相对所述下密封环向下移动的最大行程与所述下密封环能够相对所述底座外环向下移动的最大行程之和。

24、可选的,所述导环的上端安装有安装环,所述安装环和所述导环中的一者的内周具有朝向另一者延伸的延伸凸起,所述延伸凸起沿上下方向延伸至所述安装环和所述导环中的另一者的内孔内;

25、所述安装环和所述导环中具有所述延伸凸起的一者的内周表面和所述上胎侧模的外周表面之间可相互滑动,且所述安装环和所述导环中具有所述延伸凸起的一者的内周表面和所述上胎侧模的外周表面之间设有第一密封件。

26、可选的,所述上胎侧模包括上盖、上侧板和上密封环,所述上侧板位于所述上盖的下方且与所述上盖固定连接,所述上密封环连接于所述上盖的外周;

27、所述安装环的内周具有朝向所述导环延伸的所述延伸凸起,所述延伸凸起向下延伸至所述导环的内孔内,所述安装环的内周表面与所述上密封环的外周表面之间可相互滑动,且所述安装环的内周表面和所述上密封环的外周表面之间设有所述第一密封件。

28、可选的,所述导环的内周具有朝向所述安装环延伸的所述延伸凸起,所述延伸凸起向上延伸至所述安装环的内孔内,所述导环的内周表面与所述上密封环的外周表面之间可相互滑动,且所述导环的内周表面和所述上密封环的外周表面之间设有所述第一密封件。

29、可选的,所述胎面模外周表面与所述导环的内周表面通过锥面配合可滑移连接,所述胎面模的内周表面设有花筋,所述花筋的高度为h,所述导环的内锥面相对于轴向的倾角为θ,所述第一密封件沿上下方向的密封行程为l1,l1满足:l1×tanθ>h;

30、其中,l1为在所述安装环和所述导环中设有所述延伸凸起的一者与所述上胎侧模的外周密封配合的状态下,所述安装环和所述导环中设有所述延伸凸起的一者相对所述上胎侧模能够向下移动的最大行程。

31、本公开提供的技术方案与现有技术相比具有如下优点:

32、本公开提供的抽真空模具,通过在下胎侧模的外周设有向上突出的底座外环,底座外环位于导环的外围,并在底座外环的内周和导环的外周之间设置下密封环,且下密封环可滑移地设置于底座外环的内周与导环的外周之间,下密封环的外周表面通过第四密封件与底座外环密封连接,下密封环的内周表面通过第五密封件与导环密封连接。如此可以通过下密封环的浮动实现底座外环和导环之间密封行程的叠加,从而在不过多地增加底座外环的突出高度的情况下,实现底座外环和导环之间具有较大的密封行程,从而解决底座外环在开模或合模过程中与抽真空模具的其他部件产生干涉的问题;其中,底座外环与下密封环之间设有限位装置,导环上设有驱动限位装置开合的第一开合机构,导环处于合模位置时,下密封环处于初始位置,第一开合机构对限位装置进行限位,使限位装置处于解锁状态,下密封环能够相对底座外环向上移动,从而使得开模过程中,导环能够带动下密封环从初始位置相对底座外环向上移动,当下密封环移动从初始位置向上移动至预设高度位置时,第一开合机构与限位装置脱离,使限位装置切换为锁定状态,限制下密封环与底座外环之间的移动,从而使得导环能够相对下密封环继续向上移动,如此通过下密封环的浮动实现底座外环和导环之间密封行程的叠加;合模过程与开模过程相反,初始状态下密封环被限位装置限位在预设高度位置,当导环向下移动并与下密封环通过两者之间设置的第五密封件密封连接时,抽真空模具达到初始形成密封腔的状态,此时,导环的外周与底座外环的内周之间的密封行程为导环能够相对下密封环向下移动的最大行程与下密封环能够相对底座外环向下移动的最大行程之和,从而在合模完成前使得导环的外周与底座外环的内周之间具有较大的密封行程,也即增加了模具合模完成前的抽真空行程,即增加了初始形成密封腔时胎面模的剩余径向行程,从而可以在胎面模的型腔面与胎胚接触之前对两者之间的空气进行充分抽真空,从而避免了胎面模的型腔面与胎坯过早接触形成密封空间,而导致无法对两者之间的空气进行抽真空进而导致轮胎缺胶的问题,提高轮胎硫化质量及成品率;并且通过下密封环的设置,可以在不过多地增加底座外环的突出高度的情况下,实现底座外环和导环之间具有较大的密封行程,从而解决底座外环在开模或合模过程中与抽真空模具的其他部件产生干涉的问题,进而保证了抽真空模具的正常工作。

- 还没有人留言评论。精彩留言会获得点赞!