一种附带分层注塑模具及注塑装置的制作方法

本发明涉及注塑装置,具体为一种附带分层注塑模具及注塑装置。

背景技术:

1、注塑技术,是现阶段我们工业加工中非常常见的工业加工手段,产品通常使用橡胶注塑和塑料注塑,注塑还可分注塑成型模压法和压铸法,成型模压法的成型速度更快,所生产的效率也是十分的快,将制品取出注射装置在塑料注入模具之前将其熔融,然后控制压力和速度将熔体注入模具,所生产的工件不仅仅可以达到一次成型,还可以一次生产多个工件,其中最常使用的设备就是注塑成型机,注塑机的类型包括:立式注塑机、卧式注塑机,但是无论那种注塑机,都是生产相同工艺的工件最好的助手。

2、但在生产过程中,也会遇到一些特殊情况,一些工件所需要的工艺较为特殊,需要多层注塑,这样的工艺,不仅仅需要改变加工的过程,还需要注意加工时分层情况的粘连情况,在加工过程中,经常发现,注塑设备在加工时,多层材料出现了断连的问题,导致了生产出来的产品无法达到标准,同时生产出来的产品还经常出现产品外表出现较多的气泡,导致产品需要二次加工,且产品分层不明显,达不到生产标准,大大降低了分层注塑的良品率。

技术实现思路

1、本发明的目的在于提供一种附带分层注塑模具及注塑装置,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:一种附带分层注塑模具及注塑装置。

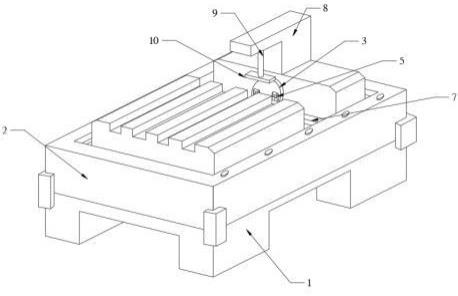

3、该注塑装置包括注塑机床,注塑机床上设置有支撑架,支撑架上设置有支撑盘与换位电机,支撑盘上设置在换位电机输出端上,支撑盘上设置有注塑模具,注塑模具与支撑盘旋转连接,支撑架上设置有稳定夹持板,稳定夹持板与支撑架滑动连接,支撑架上设置有稳定气缸,稳定气缸输出端与稳定夹持板连接,支撑架上设置有升降臂,升降臂上设置有升降气缸,升降气缸输出端上设置有注塑喷枪,注塑喷枪通过导管与原料桶连通,支撑架内设置有脱模组件,支撑架底端设置有运输架,运输架上设置有运输气缸,运输气缸输出端上设置有运输盒,注塑机床上设置有保温罩,在进行加工时,换位电机带动支撑盘进行旋转,支撑盘旋转后将会把注塑模具带动送到规定位置处,随后启动稳定气缸,带动稳定夹持板进行移动,稳定夹持板将会靠近注塑模具,对注塑模具进行姿态调整,随后启动升降气缸,升降气缸将会带动注塑喷枪进行移动,注塑喷枪将会向注塑模具内添加注塑原料,根据已经设置好的注塑顺序,调动升降气缸上的注塑喷枪依次进行工作,实现多层注塑的功能,冷却完的注塑工件将会在支撑盘的作用下进行移动,并运送至脱模组件附近,随后启动脱模组件,对注塑模具进行拆解,并将工件送到运输盒内,在运输气缸的作用下,将工件排出设备。

4、支撑架上设置有降温环,降温环通过导管与冷水泵连通,支撑架上设置有定位滑道,定位滑道上设置有多个激振滚轮,每个激振滚轮分别与定位滑道旋转连接,每个激振滚轮上分别设置有凸点,注塑模具与激振滚轮滑动接触,定位滑道内设置有多个震动块,每个震动块上分别设置有稳定弹簧,稳定弹簧两端分别与震动块与定位滑道连接,注塑模具在进行注塑时,需要进行分层注塑,因此需要调换模具的位置,支撑盘在支撑电机的带动下进行旋转,并进入到定位滑道内,并与激振滚轮相接触,从而使得注塑模具产生振动,使得注塑模具可以得到充分混合均匀,同时震动块可以支撑住注塑模具,注塑模具可以得到稳定滑动,稳定弹簧为震动块提供支撑力。

5、注塑模具包括上封盖、第一封壳与第二封壳,第一封壳、第二封壳通过紧固螺旋柱连接,紧固螺旋柱分别与第一封壳、第二封壳内的紧固螺纹啮合,第一封壳上设置有气封柱,第一封壳、第二封壳上设置有封锁孔,气封柱嵌入封锁孔并与封锁孔滑动接触,支撑架上设置有密封气枪,密封气枪与气封柱间歇性滑动连接,在进行注塑的过程中,注塑之前,将第一封壳与第二封壳进行对接,随后转动紧固螺旋柱进行旋转,使得第一封盖与第二封盖得到充分闭合,随后将上封盖盖在第一封壳、第二封壳的上方,通过密封气枪与气封柱的配合,密封气枪吸出气封柱与第一封盖、第二封盖中的气体,从而将第一封盖、第二封盖、上封盖牢牢锁紧。

6、上封盖上设置有注塑口,注塑口内设置有封锁环,封锁环内设置有多个封锁叶片,每个封锁叶片分别与封锁环滑动连接,封锁环内设置有多个封锁弹片,每个封锁弹片分别抵住对应的封锁叶片,第一封壳与支撑盘旋转连接,支撑盘上设置有冷却风口,冷却风口内设置有冷却风机,注塑喷枪将注塑原料从注塑口注入进第一封壳、第二封壳与上封盖所形成的空腔内,当注塑喷枪插进注塑口时,将会抵开所有的封锁叶片,封锁叶片将会向封锁环外圆移动,等到注塑喷枪移除注塑口时,封锁弹片将会使得封锁叶片回复到原来的位置处,避免外界的灰尘对注塑原料的污染,而冷却风机也将去除注塑模具周围的灰尘,当第一封盖与第二封盖与激振滚轮相撞时,防挂弹片也将会产生振动,防挂弹片将会带动注塑模具内的气体进行流动,使得第一封盖、第二封盖上粘连的注塑原料掉落,避免提前结块的碎屑对工件的成型产生影响。

7、第一封壳、第二封壳上分别设置有涌动弹片与定位孔,定位孔与涌动弹片连通,支撑架上设置有涌动电机,涌动电机输出端上设置有涌动连杆,支撑架上设置有定位环,定位环的连通方向与定位孔的连通方向一致,定位环内设置有涌动杆,涌动杆与涌动连杆旋转连接,涌动杆远离涌动连杆一端与涌动弹片间歇性滑动接触,第一封壳与第二封壳上分别设置有防挂弹片,在进行定形的过程中,涌动电机将会带动涌动连杆进行旋转,同时也将带动涌动杆在定位环内进行滑动,涌动杆将会以较高的频率击打涌动弹片,涌动弹片将会把自身受到的震动传递到第一封壳、第二封壳上的注塑原料上,使得注塑原料充分混合的同时,也减少了注塑原料与第一封壳、第二封壳的内壁,同时高频率震动产生的封层凹陷,也会使得封层注塑原料之间的粘结更加牢固,当第一封盖与第二封盖与激振滚轮相撞时以及涌动电机工作时,防挂弹片也将会产生振动,防挂弹片将会带动注塑模具内的气体进行流动,使得第一封盖、第二封盖上粘连的注塑原料掉落,避免提前结块的碎屑对工件的成型产生影响。

8、注塑喷枪包括连接导管与注塑枪头,连接导管与注塑枪头连通,连接导管远离注塑枪头一端与原料桶连通,连接导管上套有保温管套,注塑枪头远离连接导管一端设置有自闭弹片,自闭弹片与注塑枪头上的喷射口通过弹簧轴旋转连接,自闭弹片上设置有脱离杆,脱离杆上设置有螺纹,原料桶通过压力组件将原料送入到注塑枪头内,注塑枪头将会把原料送入到注塑模具内,注塑模具在注塑时,将会与上封盖上的注塑口相碰,在注塑枪头内的压力、以及注塑枪头与注塑口之间的配合,使得自闭弹片弹开,并带动脱离杆进行移动,使得注塑枪头上凝固以及变质的注塑原料得到及时的清除,并避免注塑枪头出现堵塞的问题。

9、脱模组件包括脱模臂与脱模气缸,脱模臂设置在脱模气缸输出端上,脱模臂靠近紧固螺旋柱的两侧分别设置有伸缩臂,每个伸缩臂上分别设置有脱模电机,脱模电机输出端上设置有脱模套,脱模气缸设置在支撑架上,在脱模的过程中,脱模气缸带动脱模臂进行移动,伸缩臂上的脱模电机将会带动脱模套进行旋转,而脱模套将会套在紧固螺旋柱上,脱模套将会带动紧固螺旋柱进行旋转,使得第一封壳、第二封壳互相远离,从而释放注塑工件,同时密封气枪与气封柱相互配合,使得上封盖脱离第一封壳与第二封壳。

10、脱模臂下端设置承接台,承接台上设置有缓冲弹簧与缓冲台,缓冲台与承接台滑动连接,缓冲弹簧两端分别抵住缓冲台与承接台,缓冲台上设置有多个滑动滚珠,每个滑动滚珠分别与缓冲台旋转连接,工件脱离注塑模具后,将会落在承接台上的缓冲台上,在缓冲弹簧的作用下,将会使得注塑工件脱离时更加稳定,而滑动滚珠将会与工件相接触,减少工件表面划伤的可能性,增加产品的良品率。

11、运输盒与运输气缸输出端旋转连接,运输盒上设置有阻挡板,阻挡板通过弹簧轴与运输盒旋转连接,弹簧轴为具有弹力回复功能的旋转轴,支撑架上设置有阻挡块,阻挡块与阻挡板间歇性滑动接触,在运输过程中,运输气缸将会带动运输盒进行移动,运输盒移动的过程中,将会带动阻挡板进行移动,运输盒上的阻挡块将会推开阻挡板,使得阻挡板与运输盒之间进行旋转,从而将注塑工件释放出来。

12、与现有技术相比,本发明所达到的有益效果是:1.本发明采用了具有自动震动且纠正功能的定位组件,可以使得每一层的注塑材料都可以更加均匀的混合,同时也减少了产品外表出现气泡的产生,并使得每层注塑材料的粘结面积增大,增加分层工件的粘结性,提高产品的良品率;

13、2.本发明采用多结构的注塑模具,可以使得注塑过程中,减少外界灰尘的落入,减少不良工件的产生,同时在进行脱模过程也会更加顺畅,减少在脱模过程中对工件的损伤,提高产品的良品率;

14、3.本发明采用了具有防堵功能的注塑喷枪,避免在注塑过程中,注塑原料提前凝结出现的堵塞问题,也减少了成块的注塑模具进入到注塑工件内,对产品的稳定性造成影响,同时采用了自动翻涌式的结构组件,也充分增加了产品的韧性。

15、4.本发明采用了具有自动去除挂壁功能的组件,可以清除掉粘连在注塑模具内壁上粘连的注塑原料碎屑,防止溅落的碎屑对后续封层注塑的工件带来凝结不完全以及出现工件表面由于碎屑带来的不规则的问题。

- 还没有人留言评论。精彩留言会获得点赞!