一种广泛应用于建筑材料的彩膜以及制备工艺和生产设备的制作方法

本发明涉及彩膜,具体为一种广泛应用于建筑材料的彩膜以及制备工艺和生产设备。

背景技术:

1、彩膜属于塑料薄膜的一种,其广泛应用于建筑以及电器的控制面板保护方面,在对彩膜进行生产时需要使用到生产设备对原料进行混合以及挤压成型,经检索,发现现有技术中的彩膜生产装置典型的如公开号cn214926301u一种高效率pvc膜生产装置,包括壳体,所述壳体一侧设有驱动电机,所述壳体内部设有通风仓,所述通风仓一侧设有通风管,所述通风管与通风仓相连通,所述通风管内部设有转轴,所述转轴两端分别与通风管侧壁转动连接,所述转轴外侧固定连接有挡风板,所述挡风板与通风仓相匹配,所述挡风板一侧设有齿轮,所述齿轮设置于转轴外侧,所述齿轮一侧设有滑杆,所述滑杆贯穿通风管设置,所述滑杆一侧开设有凹槽。本实用新型通过通风仓、通风管及挡风板的配合可以方便的根据不同规格的pvc膜对壳体内的温度进行精细的调节,从而有利于压辊更好的将pvc膜中的气体挤出,其主要特点是利于提高pvc膜的挤出质量。

2、综上所述,现有的彩膜生产装置在对原料进行混合时大多是通过搅拌的方式,而搅拌架位置固定使得其混合范围有限,从而存在一定的搅拌死角,进而存在混合不均匀的现象,针对上述问题,需要对现有设备进行改进。

技术实现思路

1、本发明的目的在于提供一种广泛应用于建筑材料的彩膜以及制备工艺和生产设备,以解决上述背景技术中提出的现有的彩膜生产装置在对原料进行混合时大多是通过搅拌的方式,而搅拌架位置固定使得其混合范围有限,从而存在一定的搅拌死角,进而存在混合不均匀的问题。

2、为实现上述目的,本发明提供如下技术方案:一种广泛应用于建筑材料的彩膜,包括30%pvc颗粒,20%份增塑剂,20%稳定剂,10%聚醚砜、5%的其它常用粉剂、4%含氟聚硅氧烷以及1%的着色剂,所述1%的着色剂为无机颜料以及色母粒。

3、一种广泛应用于建筑材料的彩膜的制备工艺,包括以下步骤:

4、s1:预混料阶段:

5、首先将多种物料通过放料口放入混料筒的内部,在电机和皮带传动结构的带动下传动杆驱动吊杆带动铲斗在混料筒的内部翻转将物料铲起并抖散,直至将多种物料充分混合;

6、s2:筛选下料阶段;

7、混合之后的物料经筛分板筛选之后将通过电动排料阀排至分隔板的下方,筛分板可将结块物料筛选出,从而避免其堵塞电动排料阀,同时分隔板的下方的物料将通过下料管道排至套筒的内部;

8、s3:加热挤出阶段;

9、在电机和皮带传动结构的带动下,绞龙组件将带动套筒内部的物料从右向左移动,物料在移动至壳体的内部时将与电热组件接触,电热组件将对其进行加热使其融化,融化之后的物料将通过挤出口内部的挤出组件排出成型膜;

10、s4:冷却循环阶段;

11、循环泵将通过第一循环管道对挤出组件挤出物料时外散的热量以及异味进行抽取,同时抽取时将会加快挤出组件周围的空气流通速度提高膜的冷却效率,进而便于对其进行牵引收卷,抽取的热量经通过第二循环管道排至过滤箱内进行吸附除味,吸附之后的热气流将通过第一预热管道和第二预热管道排出对下料管道内正在下料的物料进行预热。

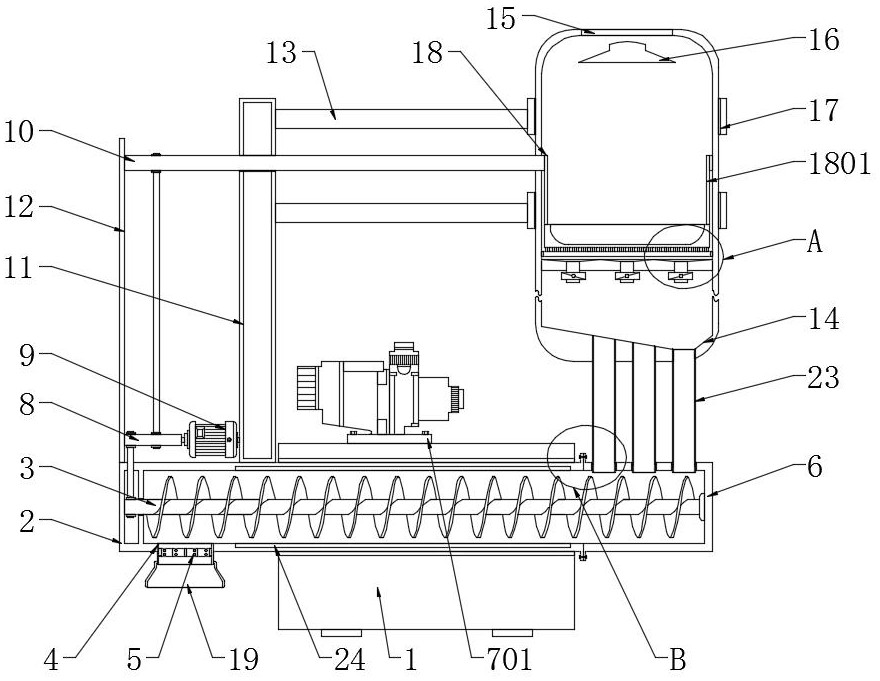

12、一种广泛应用于建筑材料的彩膜生产设备,包括底座和分隔板,所述底座的内部贯穿设置有壳体,且壳体的底部开设有挤出口,同时挤出口的内部安装有挤出组件,所述壳体的内部绞龙组件,且绞龙组件通过皮带传动结构与传动轴连接,所述传动轴与电机的输出端连接,且传动轴通过皮带传动结构与传动杆连接,所述传动杆与分散机构连接,且分散机构设置在混料筒的内部,所述混料筒的顶部开设有放料口,且放料口的下方设置有分流盘,同时分流盘连接在混料筒的内壁上,所述混料筒的底部设置有下料管道,且下料管道通过循环机构与防护罩连接,所述防护罩固定设置在挤出组件的外侧,所述分隔板设置在混料筒的内部,且混料筒上安装有电动排料阀。

13、优选的,所述壳体通过连接件与套筒连接,且壳体的内部设置有电热组件。

14、优选的,所述套筒的顶部与下料管道连接,且下料管道等间距分布在套筒与混料筒之间。

15、优选的,所述循环机构包括循环泵、第一循环管道、第二循环管道、过滤箱、第一预热管道和第二预热管道,且循环泵的一端通过管道与防护罩连接,所述循环泵的另一端通过管道与过滤箱连接,且过滤箱通过第一预热管道和第二预热管道与下料管道的侧壁连接。

16、优选的,所述过滤箱的内部安装有过滤网,且过滤网卡合连接在过滤箱的内部。

17、优选的,所述第一预热管道和第二预热管道等间距设置在过滤箱上,且第一预热管道和第二预热管道对称设置在过滤箱的上下两侧。

18、优选的,所述传动轴和电机分别与限位挡板以及承载板连接,且承载板通过延伸板与套环连接,同时套环固定设置在混料筒的外部。

19、优选的,所述分散机构包括吊杆、铲斗和刷板,且吊杆对称设置在铲斗的顶部,同时铲斗 的底部连接有刷板,所述刷板与筛分板上表面接触,且筛分板设置在分隔板的上方。

20、与现有技术相比,本发明的有益效果是:该广泛应用于建筑材料的彩膜以及制备工艺和生产设备,

21、(1)本发明通过传动杆和分散机构的配合使用可有效解决现有的彩膜生产装置在对原料进行混合时大多是通过搅拌的方式,而搅拌架位置固定使得其混合范围有限,从而存在一定的搅拌死角,进而存在混合不均匀的问题,传动杆在皮带传动结构的配合驱动下将跟随绞龙组件的旋转而旋转,传动杆在旋转式将通过吊杆带动铲斗将混料筒内部的物料铲起,当铲斗旋转翻转时其内部的物料将再次倾倒至混料筒的内部,接着旋转的铲斗在转动下移时将再次将物料铲起如此循环往复,且整个混料过程不存在混料盲区以及死角,从而便于使物料充分混合,此外铲斗在转动时将带动刷板对筛分板进行清扫,从而即可将堵塞在筛分板内部的碎屑清理下来,并以此保证筛分以及下料工作的正常进行;

22、(2)本发明通过循环机构和防护罩的配合使用可有效解决在挤出物料时将会流失部分热量,从而容易造成热能浪费,同时挤出物料时产生的异味与废热将会污染工作环境的问题,在循环泵的驱动下第一循环管道将对防护罩出物料基础是散发出的热量以及异味进行抽取,抽取的热量以及异味经过滤箱内部的活性炭过滤板吸附净化之后将通过第一预热管道和第二预热管道排至下料管道的内部,从而即可对经下料管道排至套筒内的物料进行预热,并以此降低废热以及异味对工作环境造成的影响,同时便于节约能耗;

23、(3)本发明通过分隔板和电动排料阀的配合使用可有效解决装置在物料全部挤出之后才能进行混料操作,即在物料用完之后需要暂停装置的挤出操作进行混料操作,从而使得装置的生产效率低的问题,当混料完成之后工作人员可打开电动排料阀将分隔板上方的物料排至分隔板的下方,从而便于使物料通过下料管道排至套筒的内部进行挤出操作,排料完成之后关闭电动排料阀,从而即可利用分隔板上方的空间配合分散机构再次对物料进行混合,从而便于连续行动进行挤出以及混料操作,并以此提高装置加工的连续性以及生产效率,另一方面分散机构的转动时基于绞龙组件的联动,因此其不需要额外的驱动设备进行驱动,从而便于进一步节约能耗。

- 还没有人留言评论。精彩留言会获得点赞!