一种生物质高分子材料木塑复合型材成型设备及方法与流程

本发明涉及木塑材料成型,尤其涉及一种生物质高分子材料木塑复合型材成型设备及方法。

背景技术:

1、木塑板是一种主要由木材(木纤维素、植物纤维素)为基础材料与热塑性高分子材料(塑料)和加工助剂等,混合均匀后再经模具设备加热挤出成型而制成的高科技绿色环保新型装饰材料,兼有木材和塑料的性能与特征,是能替代木材和塑料的新型复合材料。

2、专利号为cn219360236u的专利文献公开了一种木塑挤出成型装置,包括挤出模、冷却机构和牵引机构,木塑件从挤出模的模口挤出后,进入冷却机构中冷却;牵引机构包括牵引机构和测速单元,牵引机构与木塑件相接触以提供牵引力,测速单元设置于牵引机构前端以检测出料速度,牵引机构为可变速牵引机构,其牵引速度根据测速单元检测的出料速度实时调节。

3、存在一种木塑板,该木塑板中间具有多个贯通的空腔,且两侧分别设置有槽与凸起,使两块相同的木塑板能够通过槽与凸起相拼接,从而实现更多用途,针对于该种木塑板,由于生产精度等原因,通过槽与凸起进行拼接存在拼接困难的问题。现对该种木塑板进行改进,在木塑板的槽侧设置多个滚珠,通过卡件固定在木塑板上,从而减小拼接的困难程度。

技术实现思路

1、本发明的目的是针对现有技术的不足之处,通过设置卡件与滚珠实现对木塑板拼装流畅度的改善,通过设置冷却机构、牵引机构与组装机构,实现对木塑板的冷却定型,通过支撑杆完成对木塑板内部空腔的设置,利用牵引机构完成将木塑板从支撑杆上取下同时对支撑杆提供支撑,并且在木塑板成型后对木塑板进行滚珠与卡件的组装,从而解决了木塑板拼装困难的技术问题,同时对该种木塑板的成型过程提供更好的生产方法。

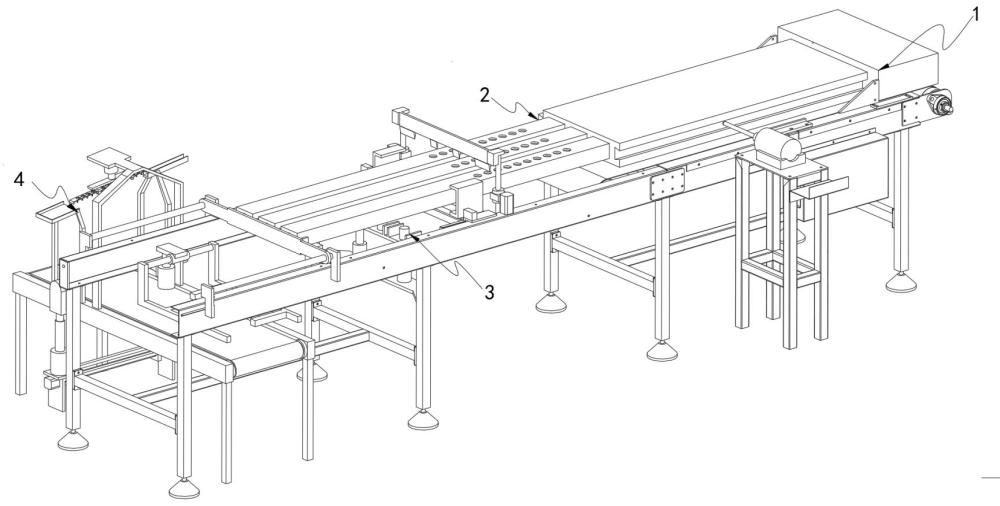

2、针对以上技术问题,采用技术方案如下:一种生物质高分子材料木塑复合型材成型设备,包括:

3、出料机构,所述出料机构用于对木塑材料进行成型输出;

4、冷却机构,所述冷却机构安装在出料机构的出料口位置且用于对初步成型的木塑进行冷却,冷却机构包括压槽组件与冷却组件,压槽组件设置在木塑材料一侧且包括第一伸缩气缸与压力杆;冷却组件包括支撑杆与传送带;

5、牵引机构,牵引机构安装在冷却机构上且用于对木塑材料进行分切与移动,牵引机构包括安装在支撑杆上下两侧的切割组件、安装在支撑杆左右两侧的移动组件与安装在支撑杆下方的分离组件;

6、组装机构,所述组装机构安装在牵引机构的附近且用于对成型的木塑板进行组装。

7、作为优选,所述冷却组件包括

8、支撑杆,所述支撑杆设置在出料机构的出口处且用于对木塑板的中空位置提供支撑,支撑杆悬空设置且通过牵引机构进行支撑,支撑杆的内部中空且支撑杆得中间部分设置有镂空用于对木塑板进行冷却;

9、第一传送带,所述第一传送带位于支撑杆的下方且用于对木塑板的下方提供支撑,第一传送带与支撑杆上镂空部分的位置不重合。

10、作为优选,所述切割组件包括设置在支撑杆上下两侧的两个切刀,固定在冷却机构两侧且用于控制切刀上下移动的液压杆。

11、作为优选,所述移动组件包括第一支撑件,牵引件与第二支撑件,所述第一支撑件包括设置在支撑杆下方的第一固定板,伸缩杆与固定板下端面固定连接且固定安装在冷却机构上的第二伸缩气缸。

12、作为优选,所述牵引件包括设置在支撑杆下方且滑动连接在冷却机构上的移动板、滑动连接在移动板两侧且用于对木塑板进行加持的夹板、转动连接在移动板上且两端分别与夹板沿不同螺旋方向螺纹连接的第一螺纹杆、输出轴与第一螺纹杆固定连接的第一电机。

13、作为优选,所述第二支撑件包括滑动连接在冷却机构上的第二固定板、固定在第二固定板两端的磁铁、固定在移动板两端且被磁铁吸引的铁块

14、作为优选,所述分离组件包括固定在冷却机构上的电缸、固定在电缸伸缩杆上的升降架、固定连接在升降架上的第三伸缩气缸、固定在第三伸缩气缸伸缩杆上的抬升架。

15、作为优选,所述组装机构包括设置在冷却机构下方的固定组件与安装在固定组件上的组装组件,所述固定组件包括设置在抬升架下方的第二传送带、分别设置在第二传送带两侧的第四伸缩气缸、固定连接在第四伸缩气缸伸缩杆上的固定块、转动连接在固定块上的楔块、第四伸缩气缸滑动连接的滑轨、转动连接在滑轨上且与第四伸缩气缸下端螺纹连接的第二螺纹杆、输出轴与第二螺纹杆固定连接的第二电机,驱动楔块转动的第三电机。

16、作为优选,所述组装组件包括固定连接在第二传送带上方的滚珠槽与收集槽、固定在滚珠槽与收集槽上方的夹爪、伸缩杆固定连接在夹爪上方的第五伸缩气缸。

17、作为又优选,所述一种生物质高分子材料木塑复合型材成型设备的成型方法为:

18、步骤一,冷却步骤,木塑材料从出料机构的出料口中挤出成型,支撑杆伸入木塑板的中空部分,对木塑板进行支撑,第一传送带带动木塑板向前移动,木塑板进行一次冷却,同时第一伸缩气缸控制压力杆在木塑板的侧边按规律压出圆槽,木塑板继续前进,木塑板脱离第一传送带同时木塑板来到支撑板的镂空部分,对木塑板进行二次冷却;

19、步骤二,分离步骤,液压杆控制切刀对木塑板进行切割分离,切割出固定大小的木塑板,第一电机驱动第一螺纹杆转动,第一螺纹杆驱动移动板两侧的夹板向中间靠近并对木塑板进行加持,移动板带动切割后的木塑板快速脱离来到支撑杆的远端,第二伸缩气缸驱动第一固定板上升,第一固定板将支撑杆固定住,对支撑杆提供支撑,移动板继续移动带动第二固定板脱离支撑杆,实现对支撑杆支撑件的切换,移动板将木塑板移动到抬升架的上方,抬升架下移将木塑板移动到第二传送带上;

20、步骤三,组装步骤,第二传送带带动木塑板移动到楔块中间,第二电机驱动楔块夹紧木塑板,第四伸缩气缸的伸缩杆伸长将木塑板升高,并且第三电机驱动楔块转动将木塑板从水平转动向竖直,使木塑板的压槽一侧与滚珠槽保持直线,滚珠槽上滚珠滚落,滚珠滚落到木塑板上并且停留在圆形压槽中,第五伸缩气缸的伸缩杆伸长将扣件按入木塑板,实现对滚珠的固定,组装完成。

21、本发明的有益效果:

22、(1)本发明中通过设置冷却机构,实现对刚刚挤出成型的木塑材料进行一次冷却与二次冷却,通过一次冷却与二次冷却,提高木塑板的表面冷却速率,使木塑板的表面在较短时间内实现定型,确保木塑板的形状在后续加工组装过程中不会发生较大的改变,确保木塑板生产尺寸与规格的统一;

23、(2)本发明中通过设置切割组件且切割组件位于冷却组件的后方,使木塑板在通过切割组件后能够立即进行切割,此时的木塑板表面已经冷却定型,但是内部没有完全冷却,木塑板的硬度此时尚处于较低的水平,便于对木塑板进行分切,同时减少分切过程对木塑板造成的形变程度;

24、(3)本发明中通过牵引组件,通过切换支撑杆的支撑部件,使木塑板能够顺利得从支撑杆上脱离,支撑杆的设置一方面提高木塑板表面冷却速率,使木塑板的表面尽快固定成型,另一方面对木塑板提供支撑,防止在木塑板未经冷却时出现坍塌,造成形状的变化;

25、(4)本发明中通过设置组装机构,对木塑板进行组装,提高木塑板实际使用的便捷程度,通过对木塑板结构的改变,解决了两块木塑板组装时的组装困难,不易操作的问题,结构简单。

- 还没有人留言评论。精彩留言会获得点赞!