异材复合管件及其生产方法与流程

本发明申请涉及管材焊接,具体涉及一种异材复合管件及其生产方法。

背景技术:

1、热塑性塑料管材/件是一种以高分子化合物为基础的材料,能够在多种化学介质中稳定存在,不会发生明显的化学反应,具有良好的化学稳定性,且能承受一定的压力和拉伸力,具有较优的机械性能,此外,热塑性塑料管材/件还具有较宽的耐温性能、优良的电绝缘特性等特点,因此在建筑、市政工程、化工、水处理等领域得到了广泛的应用。

2、热熔是一种在热塑性塑料管材/件安装中常用的连接方法,它利用热熔技术将两根管材或管材与管件的相应连接部位加热至熔融状态,然后迅速将它们对接在一起,最终形成牢固的连接,但是由于需要承插焊、对接焊,导致焊接效率低下,且管材/件在插接前由于是直接暴露在空气中,容易发生氧化现象,形成氧化层,进而易使管材连接处强度下降;另外,热熔焊接的热量、焊接压力、保压时间等焊接参数难以精准控制,亦会对连接强度造成不利影响。

3、此外,热塑性塑料管材/件安装中还常采用电熔连接的方法,其首先将管件和管材承插在一起,而管件内壁布设有电阻丝,利用该电阻丝将管材外壁与管件内壁加热至熔融状态,最终形成牢固的可靠连接;但是,由于管件内壁需要布设电阻丝,电阻丝的匝数、管件管材间间隙、焊接时的温度、湿度、压力和施工经验等对最终的焊接效果影响较大,同样的,由于管件/材在加热焊接前直接暴露于空气中,易发生氧化现象形成氧化层,影响焊接强度。

4、发明人知晓的公开号为cn103383044a、发明名称为“一种热塑性塑料管材电磁加热溶解方法”的专利文献中公开了将热塑性塑料管材之间或钢塑复合管材之间先行通过塑料连接件进行连接,再通过金属网孔层对连接部进行电磁加热焊接的方法,其中,金属网孔层发热后使得热熔后的管材会穿过金属网孔层与塑料连接件进行熔接,进而实现管材间的热熔固定,改变了传统先加热后插接的模式,提高了连接的效率,同时降低了人工成本。

5、但本技术发明人在实现本技术实施例中技术方案的过程中,发现上述技术至少存在如下技术问题:热熔焊接强度有限,随使用时间的增加,管材或管件与管材焊接处极易发生开裂渗漏的问题。

6、公开于该背景技术部分的信息仅用于加深对本公开的背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成本领域技术人员所公知的现有技术。

技术实现思路

1、发明人通过研究发现:上述电磁感应热熔连接方法是通过金属网的电磁感应产生热量,受热热熔后的管材或管件穿过金属网孔与待焊管材间实现焊接;一方面,由于其主要依靠穿过金属网孔的热熔材料实现与待焊管材的连接,但金属网孔有限的面积限制了网孔的热熔材料穿过量,且网孔内不能充分充满热熔材料,致使热熔焊接时缺少压力和足够的热熔材料,从而影响焊接强度;另一方面,由于金属网与待焊管材间直接接触,金属网的电磁感应虽可实现对待焊管材的热熔,但是由于金属网与塑料管材间的材料特性差异,限制了二者间的结合效果,另外,由于金属网镶嵌或直接放置于管件内壁处,同样由于金属网与塑料管件之间的材料差异,使得焊接时亦无法保证金属网与管件间的结合,由此导致开裂、渗漏液体介质的风险,无法进行承压。

2、鉴于以上技术问题中的至少一项,本公开提供了一种异材复合管件及其生产方法,旨在解决现有电磁感应焊接所存在的焊接强度低,存在无法保压及渗漏的技术问题。

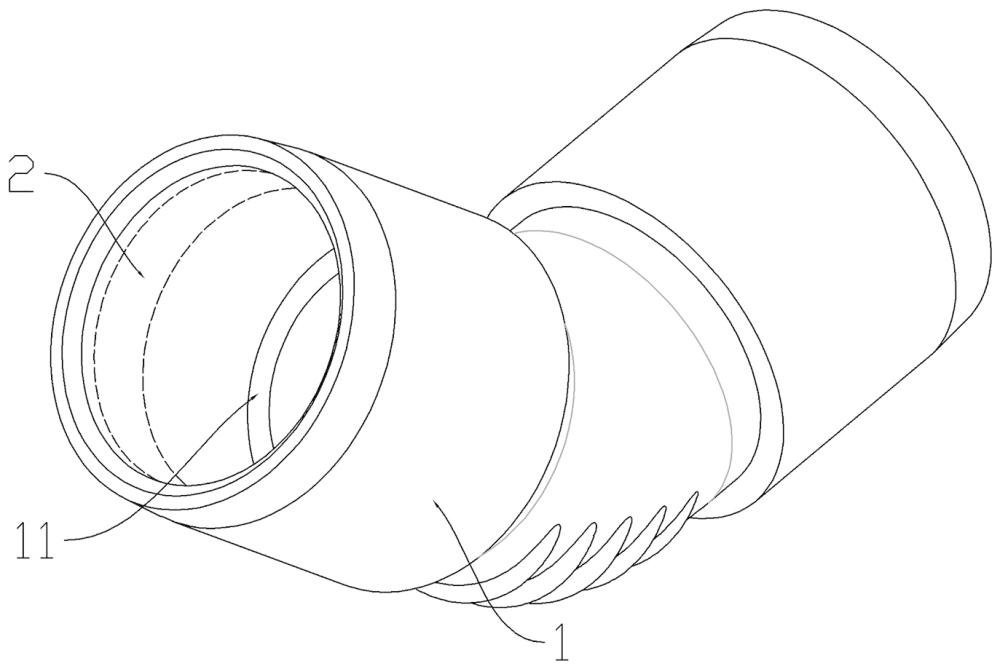

3、根据本公开的一个方面,提供一种异材复合管件,包括管件本体、埋设于管件本体待焊端头管壁中且被完全包覆的用以形成电磁感应加热的筒体。

4、在本公开的一些实施例中,所述管件本体的待焊端头内设有用于限位待焊管材插入深度的肩台。

5、在本公开的一些实施例中,所述筒体为金属材质的筒网或电磁母料材质件。

6、在本公开的一些实施例中,所述筒体曲面上布设有若干网孔,所述待焊管件公称外径dn、所述网孔的孔径d、各所述网孔的中对中孔间距d间满足:当20mm≤dn<40mm时,0.5mm≤d≤8mm且4mm≤d≤10mm;当40mm≤dn<140mm时,1mm≤d≤9mm且4.5mm≤d≤16mm;当140mm≤dn≤315mm时,2mm≤d≤16mm且8mm≤d≤30mm。

7、在本公开的一些实施例中,所述筒体处对应嵌设有与该筒体相匹配的垫圈,所述垫圈的内缘直径小于所述筒体的内缘直径。

8、根据本公开的另一个方面,提供一种上述异材复合管件的生产方法,包括如下步骤:

9、(1)根据管件待焊端头尺寸制作筒体;所述筒体的内径大于管件待焊端头的内径,且其外径小于所述管件待焊端头的外径;

10、(2)制作与所述筒体相匹配且用于对应嵌套固定至所述筒体处的垫圈,所述垫圈的内缘直径小于所述筒体的内缘直径且与管件注塑模具的芯棒外缘直径相匹配;

11、(3)将所述垫圈对应嵌套固定于所述筒体对应位置处后,将所述垫圈和筒体的组合体装套至管件注塑模具的芯棒相应位置处;

12、(4)启动注塑机进行注塑作业。

13、在本公开的一些实施例中,所述筒体曲面上布设有若干网孔,所述待焊管件公称外径dn、所述网孔的孔径d、各所述网孔的中对中孔间距d间满足:当20mm≤dn<40mm时,0.5mm≤d≤8mm且4mm≤d≤10mm;当40mm≤dn<140mm时,1mm≤d≤9mm且4.5mm≤d≤16mm;当140mm≤dn≤315mm时,2mm≤d≤16mm且8mm≤d≤30mm。

14、在本公开的一些实施例中,所述垫圈横截面呈l形或u形或多边形。

15、在本公开的一些实施例中,在所述步骤(3)中,所述管件注塑模具的芯棒对应管件待焊端头位置处设有扩径部。

16、在本公开的一些实施例中,在所述步骤(3)中,所述注塑模具的芯棒包括用于预热所述垫圈的加热件。

17、本技术实施例中提供的一个或多个技术方案,至少具有如下任一技术效果或优点:

18、1. 由于筒体被待焊管件的端头管壁完全包覆,首先,可有效避免筒体的端头裸露,进而达到防止筒体为金属材质时,由于与外界环境接触所导致的锈蚀问题;其次,由于筒体被管壁全包覆,由此杜绝了由于筒体端头裸露所导致的管件从端面处分层开裂,进而影响管件正常使用的问题;另外,由于筒体的内缘亦被包覆,由此待焊管材与管件管壁间同材质焊接,避免了现有技术中待焊管材与待焊管件的金属层间接触焊接,所存在的由于材料差异及材料不充实所导致的影响焊接强度的问题。

19、2. 管件本体待焊端头内的限位肩台可有效控制待焊管材的插入深度,避免管材插入过深导致管材浪费,以及管材插入过短导致仅有部分管材处于筒体范围内,导致热熔连接部分有限,从而影响焊接强度的问题。

20、3. 该异材复合管件生产方法可解决现有技术中无法实现筒体于管件管壁中完全包覆的问题,从而避免筒体内缘或端头裸露所存在的锈蚀、分层开裂等问题。

21、4. 通过筒体为筒网时对网孔孔径及孔间距的合理限制,进而达到网孔总面积占筒网总面积的限定目的,由此防止网孔总面积过大导致筒网可发生电磁感应的总面积过小,进而影响电磁感应发热效率,致使焊接效率低下的问题,以及避免网孔总面积过小,所导致的筒网两侧管壁间联系过少且加之筒网与管壁间材料差异过大,筒网于管壁内存在的分层风险。

22、5. 根据管件待焊端头的管口直径对于筒体为筒网时网孔直径的限制,可避免由于单个网孔直径过大,导致筒网电磁感应加热不均匀,部分部位无法达到热熔温度,从而降低焊接强度的问题。

23、6. 根据待焊管件端头直径对筒体壁厚的限制,可避免筒体过厚时,由于筒体与管件材质间热收缩系数的不同,导致待焊管件端头鼓包、分层的问题;且可避免筒体过薄时无法确保筒体结构强度,易发生变形影响筒体圆度的问题。

24、7. 管件生产过程中,筒体处嵌套固定的内缘直径小于筒体内缘直径的垫圈可确保模具注塑时筒体与模具芯棒同轴设置的同时且能与芯棒间保持均匀间隙,从而解决本领域无法解决的对筒体全包覆的技术难题。

25、8. 注塑模具的芯棒对应管件待焊端头位置处设置的扩径部可实现对筒体的定位作用,通过扩径部对筒体沿芯棒移动极限的限位,从而使得筒体可完全包覆于管件管壁中,避免受到注塑压力而出现裸露等问题。

26、9. 注塑模具芯棒内的加热件可在注塑前将套设于芯棒外筒体处的垫圈预热至一定的温度,从而增强垫圈与注塑熔融原料间的结合度,避免后期二者结合处分层开裂。

- 还没有人留言评论。精彩留言会获得点赞!