一种预成型工装和预成型方法与流程

本发明涉及拉挤,具体涉及一种预成型工装和预成型方法。

背景技术:

1、现有技术的拉挤预成型工装如图1所示,包括由前到后依次设置的多个预成型板01',每个预成型板01'对应设置有不同弧度的走纱口a',织物自各预成型板01'上对应的走纱口a'穿过,在多个预成型板01'的作用下逐渐成型为芯模的形状。

2、由图1可以看出,当产品具有多个内型腔时,每一个预成型板01'上设置多个走纱口a',导致单个预成型板01'的强度薄弱,在拉挤过程中易发生预成型板01'被拉损坏的问题。同时,实际应用中,构件通常都是由多层织物拉挤成型的,且各层织物的宽度是由内到外依次增大的,而在现有技术的拉挤预成型工装中,各层织物均通过相同的走纱口a'成型,可以理解,为了满足最外层织物的成型需求,走纱口a'的尺寸相对内层的织物便会偏大,导致内层织物在成型中可能出现偏移,成型效果不理想,进而影响成型后产品的结构强度。

3、因此,如何提供一种预成型工装,提高工装的结构强度,避免在拉挤过程中发生被拉损坏的问题,同时提高织物的成型效果,保证成型后产品的结构强度为本领域技术人员亟需解决的技术问题。

技术实现思路

1、本发明的目的是提供一种预成型工装,提高工装的结构强度,避免在拉挤过程中发生被拉损坏的问题,同时提高织物的成型效果,保证成型后产品的结构强度。

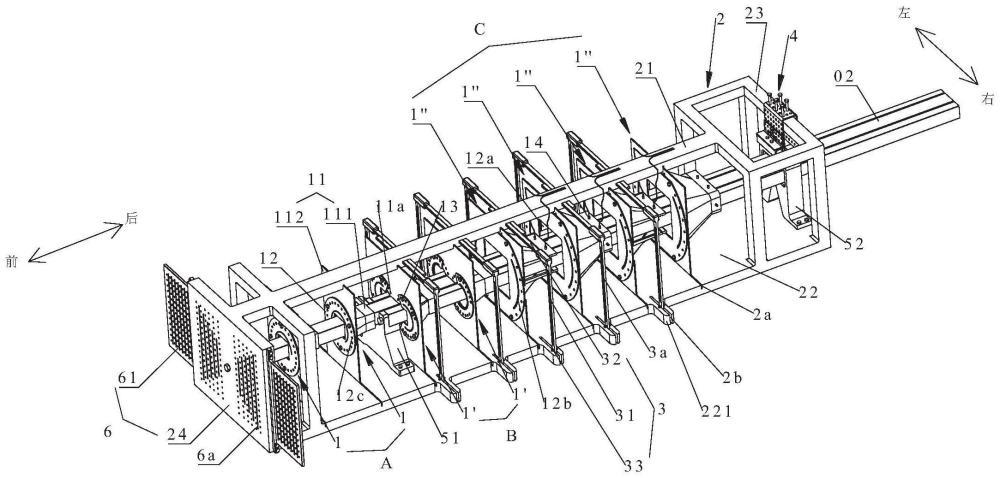

2、为解决上述技术问题,本发明提供一种预成型工装,包括至少一组预成型模具组,每一组所述预成型模具组具有一个或多个预成型模具,多个所述预成型模具由前到后依次布置,同组所述预成型模具用于成型产品的同一部位结构,

3、所述预成型模具具有由前向后凸起的凸起部,所述凸起部为轴向贯通的喇叭管状,所述凸起部的横截面积由前到后渐缩,所述凸起部的内部具有内型腔,所述内型腔包括芯模容纳区,以及位于所述芯模容纳区外周的织物预成型区,所述预成型模具的前侧壁具有芯模避让部,以及沿所述芯模避让部的周向延伸的导纱口,所述芯模避让部与所述芯模容纳区相对应,所述导纱口与所述织物预成型区相对应,所述内型腔的后端口为型腔出口,在同组由前到后的各所述预成型模具中,所述导纱口的周向长度逐渐增大,所述型腔出口的横截面积逐渐增大。

4、本发明提出一种全新的预成型工装,其中,每一个预成型模具均具有喇叭管状的凸起部,凸起部的内部具有内型腔,形成内型腔的周壁用于对织物的外轮廓进行预成型,每一个预成型模具均具有芯模避让部和导纱口,芯模避让部用于避让芯模,工作时,芯模可以自预成型模具的芯模避让部穿过,并安装在内型腔的芯模容纳区,芯模的作用是对织物的内轮廓进行预成型,芯模容纳区外周的区域为织物预成型区,导纱口与织物预成型区相对应,用于织物穿过,因此,形成内型腔的周壁和芯模的外周壁之间的间隙可根据织物的厚度进行适应性设置,在预成型过程中,织物在牵引作用下由导纱口进入内型腔内部,在内型腔的周壁和芯模的作用下预成型,并最终自型腔出口引出,可以理解,自型腔出口引出的织物会包裹在芯模的外周,即每一个预成型模具可以完成一层织物的预成型。

5、进一步地,由于织物自每一个预成型模具引出时是包裹在芯模的外周的,因此,进入后端预成型模具中的芯模会比进入相邻前端预成型模具中的芯模扩增约一层织物的厚度,相应地,后端预成型模具的型腔出口也要比相邻前端预成型模具的型腔出口扩增约一层织物的厚度,换言之,在同组由前到后的各预成型模具中,型腔出口的横截面积是逐渐增大的;同时,为了保证每一层织物均具有良好的成型效果,避免织物在预成型过程中发生偏移等问题,每一个预成型模具中导纱口的周向长度均应与对应织物的宽度相匹配,而外层织物的宽度必然比内层织物的宽度更大,因此,在同组由前到后的各预成型模具中,导纱口的周向长度也逐渐增大。如此,在内层织物预成型后,可以依次通过相邻后端的预成型模具完成相邻外层织物的预成型,以此类推,由内层到外层依次成型。

6、结合上述说明可知,本发明预成型工装不再采用现有技术中平板式的预成型板,而采用喇叭管状的预成型模具,且喇叭管沿着织物的牵引方向延伸,预成型模具的结构强度显著增加,在拉挤过程不易产生被拉损坏的问题;此外,由于每一个预成型模具用于一层织物的成型,因此,每一个预成型模具的结构尺寸,如导纱口的尺寸等均与相应织物的尺寸相适配,织物在经过对应的预成型模具时不易发生偏移,提高织物的成型效果,进而保证成型后产品的结构强度。

7、可选地,所述预成型模具包括预成型板和调整板,所述预成型板的中部由前向后凸起,形成所述凸起部,所述调整板设置有所述芯模避让部和所述导纱口,所述调整板连接于所述预成型板的前侧壁,并且所述调整板的连接位置沿周向可调。

8、可选地,所述导纱口为弧形孔,所述内型腔的前端口为型腔入口,所述型腔入口的轮廓线至少与所述导纱口相对应的位置为相匹配的弧形。

9、可选地,所述预成型模具组包括中间型腔预成型模具组,所述中间型腔预成型模具组中的所述预成型模具为中间型腔预成型模具,在所述中间型腔预成型模具中,所述凸起部的内部形成所述内型腔,所述内型腔的前端口为型腔入口,所述型腔入口为圆形,在所述调整板中,所述芯模避让部为孔状结构,并与所述型腔出口的形状相匹配。

10、可选地,所述预成型模具组包括外部轮廓预成型模具组,所述外部轮廓预成型模具组中的所述预成型模具为外部轮廓预成型模具,在所述外部轮廓预成型模具中,所述凸起部的内部形成所述内型腔,所述内型腔的前端口为型腔入口,所述型腔入口为圆形,在所述调整板中,所述芯模避让部为孔状结构,并与所述型腔出口的形状相匹配,所述调整板设置所述导纱口的数量为两个,两个所述导纱口位于所述芯模避让部的左右两侧。

11、可选地,在所述外部轮廓预成型模具组中,所述外部轮廓预成型模具的数量为多个,相间的所述外部轮廓预成型模具沿周向断开,该断开位置形成观察带。

12、可选地,所述凸起部在靠近所述型腔出口的一端设置有注胶口,所述凸起部的内壁在靠近所述型腔出口的一端设置有储液槽,所述储液槽沿所述凸起部的周向延伸,所述注胶口与所述储液槽连通。

13、可选地,在所述中间型腔预成型模具和所述外部轮廓预成型模具中,所述预成型板包括沿左右方向布置的第一板部和第二板部,所述第一板部具有第一缺口腔,所述第二板部具有第二缺口腔,所述第一板部和所述第二板部拼合后,所述第一缺口腔和所述第二缺口腔围合形成所述内型腔。

14、可选地,所述预成型模具组包括两侧型腔预成型模具组,所述两侧型腔预成型模具组中的所述预成型模具为两侧型腔预成型模具,在所述两侧型腔预成型模具中,所述凸起部内部分隔为芯模避让腔,以及两个所述内型腔,两个所述内型腔连接在所述芯模避让腔的左右两侧,所述调整板的数量为两个,所述调整板和所述内型腔一一对应设置,所述调整板设置有一端开口的缺口槽,所述缺口槽形成所述芯模避让部的部分结构,所述调整板连接于所述预成型板时,所述缺口槽面向所述芯模避让腔。

15、可选地,在所述两侧型腔预成型模具中,所述预成型板包括沿上下方向布置的第一板部和第二板部,所述第一板部和所述第二板部对应设置有位于中部的第一缺口腔,以及位于所述第一缺口腔左右两侧的第二缺口腔,对应的所述第一缺口腔围合形成所述芯模避让腔,对应的所述第二缺口腔围合形成所述内型腔。

16、可选地,所述预成型模具组的数量为三个,包括中间型腔预成型模具组、两侧型腔预成型模具组和外部轮廓预成型模具组,三者从前到后依次布置。

17、可选地,还包括支撑架,所述支撑架包括上固定部和下固定部,所述上固定部和所述下固定部对应设置有固定槽,所述固定槽沿所述支撑架的横向延伸,所述固定槽贯通所述上固定部和所述下固定部的横向两端壁,所述预成型模具安装在所述上固定部和所述下固定部之间,所述预成型板的上下两端插装于对应的所述固定槽内部。

18、可选地,所述预成型模具组包括中间型腔预成型模具组,所述中间型腔预成型模具组中的所述预成型模具为中间型腔预成型模具,所述预成型模具组包括外部轮廓预成型模具组,所述外部轮廓预成型模具组中的所述预成型模具为外部轮廓预成型模具,在所述中间型腔预成型模具和所述外部轮廓预成型模具中,所述预成型板包括沿左右方向布置的第一板部和第二板部,所述第一板部具有第一缺口腔,所述第二板部具有第二缺口腔,所述第一板部和所述第二板部拼合后,所述第一缺口腔和所述第二缺口腔围合形成所述内型腔,

19、所述第一板部和所述第二板部的上下两端能够沿所述固定槽的轴向滑动。

20、可选地,所述预成型模具组包括两侧型腔预成型模具组,所述两侧型腔预成型模具组中的所述预成型模具为两侧型腔预成型模具,在所述两侧型腔预成型模具中,所述预成型板包括沿上下方向布置的第一板部和第二板部,所述第一板部和所述第二板部对应设置有位于中部的第一缺口腔,以及位于所述第一缺口腔左右两侧的第二缺口腔,对应的所述第一缺口腔围合形成所述芯模避让腔,对应的所述第二缺口腔围合形成所述内型腔,

21、用于安装所述两侧型腔预成型模具的所述固定槽沿高度方向具有预设深度,所述第一板部的上端滑动安装于上端的所述固定槽,并且所述第一板部能够相对所述固定槽沿高度方向移动,所述第一板部向上移动至脱离位置时,所述第一板部和芯模能够沿高度方向错开,

22、所述第二板部的下端滑动安装于下端的所述固定槽,所述第二板部能够相对所述固定槽沿高度方向移动,所述第二板部向下移动至脱离位置时,所述第二板部和芯模能够沿高度方向错开,

23、还包括连接部件,所述连接部件的一端连接所述支撑架,所述连接部件的另一端可拆卸地连接所述第一板部或所述第二板部。

24、可选地,还包括一个或多个织物调整杆,所述织物调整杆设置有沿竖直方向延伸的布缝,所述织物调整杆安装于所述支撑架,所述织物调整杆位于对应所述预成型模具的前侧,所述织物调整杆的安装位置沿所述支撑架的横向可调。

25、可选地,还包括芯模固定部和磁力吸附装置,所述芯模固定部安装于所述支撑架,用于固定芯模,所述磁力吸附装置安装于所述支撑架的上部后端,所述磁力吸附装置包括磁力机构,所述磁力机构用于磁性吸附所述芯模的尾部,所述磁力机构的位置沿高度方向可调。

26、可选地,所述磁力吸附装置还包括安装座和调节部件,所述安装座具有下端开口的安装腔,所述调节部件连接于安装腔的闭合端壁,所述调节部件的下端壁形成支撑壁,所述支撑壁位于所述安装腔内部,所述支撑壁的高度可调,所述支撑架的上部后端具有支撑梁,所述支撑梁位于所述安装腔内部,所述支撑梁的上侧壁与所述支撑壁抵接,所述磁力机构连接于所述安装座的外侧壁,并且连接位置沿高度方向可调。

27、可选地,所述芯模固定部包括位于后端的芯模调整座,所述芯模调整座具有容纳孔,所述芯模的后端插装于所述容纳孔内部,所述芯模在理论安装状态下,所述容纳孔的内周壁和所述芯模的对应端壁之间具有预设间隙。

28、可选地,还包括织物入口板,所述织物入口板位于各所述预成型模具的前端,所述织物入口板具有一个或多个织物入口,每一个所述导纱口均与其中一个所述织物入口一一对应设置。

29、本发明还提供一种预成型方法,基于前述预成型工装,在同一预成型模具组中,每一个预成型模具对一层织物进行预成型,工作时,最前端的所述预成型模具对最内层织物进行预成型,在最内层织物预成型后,相邻后端的所述预成型模具对相邻外层织物进行预成型,以此类推,由内层到外层依次成型。

30、本发明预成型方法基于前述预成型工装,因此具有与前述预成型工装相同的技术效果,在此不再赘述。

- 还没有人留言评论。精彩留言会获得点赞!