一种粉末涂料预混挤出设备的制作方法

本技术涉及粉末涂料的,尤其是涉及一种粉末涂料预混挤出设备。

背景技术:

1、粉末涂料是以固体树脂和颜料、填料及助剂等组成的固体粉末状合成树脂涂料。与普通溶剂型涂料及水性涂料不同,它的分散介质不是溶剂和水,而是空气。它具有无溶剂污染,100%成膜,能耗低的特点。

2、粉末涂料在加工时要先将预混合原料加入挤出机内,在螺杆的带动下将其向前进行输送,预混合原料在向前运动的过程中,接受料筒的加热、螺杆带来的剪切以及压缩作用使得原料熔融,因而实现了在玻璃态、高弹态和粘流态的三态间的变化,熔化后的原料粉末从挤出机的出料口流出,滴落到压片辊上进行压片。

3、针对上述中的相关技术,多种预混合原料进入挤出机后,通过螺杆直接带动预混合原料进行下一步加工,导致多种预混合原料混合不充分,使得产品颜色不均匀,从而存在有产品质量低的缺陷。

技术实现思路

1、为了提高产品的质量,本技术提供一种粉末涂料预混挤出设备。

2、本技术提供的一种粉末涂料预混挤出设备采用如下技术方案:

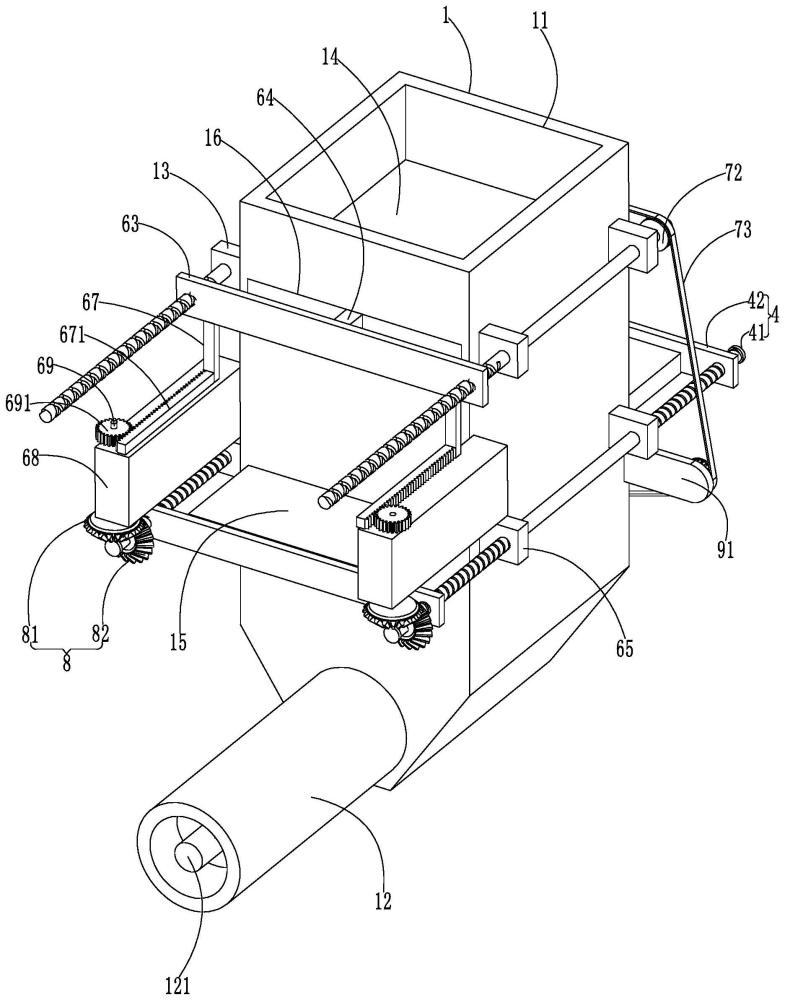

3、一种粉末涂料预混挤出设备,包括壳体,所述壳体上端开设有进料口,壳体底端一侧固定连接有输送管,输送管和壳体相连通,输送管内设置有转杆,转杆的长度方向和输送管平行,转杆处设置有螺旋叶片,螺旋叶片沿转杆的长度方向和转杆周向侧壁固定连接,壳体内固定连接有第一支撑板,第一支撑板水平设置,第一支撑板上设置有用于搅拌原料的搅拌装置,壳体内设置有第一挡板,第一挡板和第一支撑板平行,第一挡板处于搅拌装置的上方,第一支撑板处设置有第二挡板,第二挡板和第一支撑板处于同一平面内,壳体侧壁贯穿开设有第一避让口,第一挡板一端处于第一避让口内,壳体处设置有带动第一挡板移动的第一移动组件,壳体侧壁开设有第二避让口,第二挡板一端处于第二避让口内,壳体处设置有带动第二挡板移动的第二移动组件。

4、通过采用上述技术方案,多种原料从进料口处进入至壳体内,原料落至第二挡板上,搅拌装置对原料进行搅拌混合,原料搅拌混合完成后,通过第二移动组件带动第二挡板从第二避让口处移出壳体,第二挡板移动的过程中,第二挡板上混合完成的原料从第二挡板上向下掉落,同时第一移动组件带动第一挡板朝向壳体内移动,使再进入壳体内的原料落至第一挡板上,混合完成的原料落至壳体内底壁处,通过转杆转动,带动螺旋叶片转动,螺旋叶片转动的过程中,将壳体内混合完成的原料沿输送管输送至壳体外,第二挡板上混合完成的原料落完后,第一移动组件带动第一挡板朝向壳体外移动,第二移动组件带动第二挡板朝向壳体内移动,第一挡板上的原料落至第二挡板上,并通过搅拌装置对原料进行搅拌,提高了原料混合的充分性,从而提高了产品的质量。

5、可选的,所述搅拌装置包括第一传动杆和转板,第一传动杆处于第一支撑板上方,第一传动杆长度方向和第一支撑板垂直,第一传动杆底端贯穿第一支撑板和第一支撑板转动连接,转板设置有多个,多个转板一端和第一传动杆侧壁固定连接,且多个转板沿第一传动杆周向侧壁依次排列,壳体处设置有带动第一传动杆转动的转动组件。

6、通过采用上述技术方案,转动组件带动第一传动杆转动,第一传动杆带动转板转动,转板转动的过程中,对多种原料进行搅拌混合,从而搅拌装置实现了对多种原料搅拌混合的作用。

7、可选的,所述壳体一外侧壁固定连接有第一电机,第一电机输出轴固定连接有第二传动杆,第二传动杆远离第一电机一端贯穿壳体侧壁伸至壳体内,第二传动杆的长度方向和第一支撑板平行,转动组件包括第一锥齿轮和第二锥齿轮,第一锥齿轮和第二传动杆处于壳体内一端固定连接,第二锥齿轮和第一传动杆底端固定连接,第一锥齿轮和第二锥齿轮啮合。

8、通过采用上述技术方案,启动第一电机,第一电机带动第二传动杆转动,第二传动杆带动第一锥齿轮转动,第一锥齿轮带动第二锥齿轮转动,第二锥齿轮带动第一传动杆转动,从而转动组件实现了带动第一传动杆转动的功能。

9、可选的,所述壳体相对两侧外壁均固定连接有第二支撑板,第一移动组件包括往复丝杠和导向块,往复丝杠和导向块均设置有两个且一一对应,两个往复丝杠分别设置在壳体的相对两侧,往复丝杠贯穿第二支撑板和第二支撑板转动连接,导向块设置在往复丝杠的螺纹槽内,往复丝杠处设置有第一连接板,第一连接板和往复丝杠垂直,两个往复丝杠均贯穿第一连接板和第一连接板滑动连接,导向块处于往复丝杠和第一连接板之间,导向块靠近第一连接板一端和第一连接板转动连接,第一连接板面向壳体一侧固定连接有第一连接杆,第一连接杆远离第一连接板一端和第一挡板一端固定连接,第二传动杆处设置有用于和往复丝杠联动的第一联动组件。

10、通过采用上述技术方案,往复丝杠是由杆体在周向侧壁处沿自身长度方向正向和反向开设螺纹槽制成,且正向螺纹槽和反向螺纹槽交错连通,第一联动组件带动往复丝杠转动,往复丝杠在第一连接板的引导作用下带动导向块在螺纹槽内移动,导向块带动第一连接板移动,第一连接板带动第一连接杆移动,第一连接杆带动第一挡板移动,从而第一移动组件实现了带动第一挡板移动的功能。

11、可选的,所述第一联动组件包括第一皮带轮、第二皮带轮和皮带,第一皮带轮设置在第一传动杆处于壳体外一端处,第一传动杆贯穿第一皮带轮和第一皮带轮固定连接,第二皮带轮设置有两个,两个第二皮带轮分别设置在两根往复丝杠处和往复丝杠固定连接,皮带套设在第一皮带轮和两个第二皮带轮外。

12、通过采用上述技术方案,第一传动杆转动的过程中,第一传动杆带动第一皮带轮转动,第一皮带轮带动皮带转动,皮带带动第二皮带轮转动,第二皮带轮带动往复螺丝杠转动,从而第一联动组件实现了第一传动杆和往复丝杠的联动。

13、可选的,所述壳体相对两侧内壁沿第一挡板移动方向均开设有第一滑槽,第一滑槽贯穿壳体一侧壁,壳体在第一滑槽内滑动连接有第一滑块,第一滑块面向壳体一侧和第一挡板固定连接。

14、通过采用上述技术方案,第一挡板在移动的过程中,第一挡板带动第一滑块在第一滑槽内移动,第一滑块和第一滑槽的设置,实现了第一挡板和壳体的滑动连接,同时为第一挡板移动起到了引导作用。

15、可选的,所述第二挡板设置有两个,两个第二挡板分别设置在第一支撑板的相对两侧,第二避让口设置有两个,两个避让口和第二挡板一一对应,壳体相对两侧内壁沿第二挡板移动方向均开设有第二滑槽,壳体在第二滑槽内滑动连接有第二滑块,第二滑块靠近第二挡板一侧和第二挡板固定连接。

16、通过采用上述技术方案,第二挡板移动的过程中,第二挡板带动第二滑块移动,第二滑块和第二滑槽的设置,实现了第二挡板和壳体的滑动连接,同时为第二挡板移动起到了引导作用。

17、可选的,所述壳体相对两侧外壁均固定连接有第三支撑板,第二移动组件包括双向螺杆和第二连接板,双向螺杆设置有两个,两个双向螺杆分别贯穿两侧第三支撑板和第三支撑板转动连接,双向螺杆的长度方向和第二挡板移动方向平行,第二连接板设置有两个,两个第二连接板分别设置在壳体的相对两侧,双向螺杆的两端分别贯穿两侧的第二连接板和第二连接板螺纹连接,第二连接板面向壳体一侧均固定连接有第二连接杆,两个第二连接杆远离第二连接板一端分别和两侧第二挡板固定连接,双向螺杆处设置有用于和第一连接板联动的第二联动组件。

18、通过采用上述技术方案,第二联动组件带动双向螺杆转动,双向螺杆带动第二连接板移动,第二连接板带动第二连接杆移动,第二连接杆带动第二挡板移动,从而第二移动组件实现了带动第二挡板移动的功能。

19、可选的,所述第一连接板两端的下表面均固定连接有支撑杆,支撑杆沿竖直方向设置,壳体相对两侧外壁均固定连接有第四支撑板,第四支撑板处均设置有第三传动杆,第三传动杆贯穿第四支撑板和第四支撑板转动连接,第三传动杆一端固定连接有齿轮,支撑杆底端固定连接有齿条,齿条的长度方向和第二挡板移动方向平行,齿条和齿轮啮合适配且一一对应,第二联动组件包括第三锥齿轮和第四锥齿轮,第三锥齿轮和第四锥齿轮均设置有两个,第三锥齿轮和第三传动杆远离齿轮一端固定连接且一一对应,第四锥齿轮和双向螺杆一端固定连接且一一对应,第三锥齿轮和第四锥齿轮啮合。

20、通过采用上述技术方案,在第一连接板移动的过程中,第一连接板带动支撑杆移动,支撑杆带动齿条移动,齿条移动的过程中和齿轮啮合,带动齿轮转动,齿轮带动第三传动杆转动,第三传动杆带动第三锥齿轮转动,第三锥齿轮带动第四锥齿轮转动,第四锥齿轮带动双向螺杆转动,从而第二联动组件实现了带动双向螺杆转动的功能。

21、可选的,所述转杆靠近壳体一端伸至壳体内和壳体一侧内壁转动连接,壳体一外侧壁固定连接有第二电机,第二电机输出轴贯穿壳体侧壁和转杆处于壳体内一端固定连接。

22、通过采用上述技术方案,启动第二电机,第二电机带动转动杆转动,转杆带动螺旋叶片转动,第二电机的设置,实现了转杆的转动。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.通过搅拌装置对多种混合原料的搅拌,使原料得到充分混合,从而提高了产品的质量;

25、2.通过第一联动组件的设置,无需为往复丝杠单独提供动力源,从而节省了资源;

26、3.通过第二联动组件的设置,无需为双向螺杆单独提供动力源,从而节省了资源。

- 还没有人留言评论。精彩留言会获得点赞!