一种耐腐蚀天线罩制备工艺及成型设备的制作方法

本发明属于天线罩制备,涉及一种耐腐蚀天线罩制备工艺,特别是一种耐腐蚀天线罩制备成型设备。

背景技术:

1、天线罩是保护天线系统免受外部环境影响的结构物。它在电气性能上具有良好的电磁波穿透特性,机械性能上能经受外部恶劣环境的作用。室外天线通常置于露天工作,直接受到自然界中暴风雨、冰雪、沙尘以及太阳辐射等的侵袭,致使天线精度降低、寿命缩短和工作可靠性差。

2、使用天线罩的目的是:①保护天线系统免受风雨、冰雪、沙尘和太阳辐射等的影响,使天线系统工作性能比较稳定可靠,同时减轻天线系统的磨损、腐蚀和老化,延长使用寿命;

3、②消除风负荷和风力矩,减小转动天线的驱动功率,减轻机械结构重量,减小惯量,提高固有频率;

4、③有关设备和人员可在罩内工作,不受外界环境影响,提高设备的使用效率和改善操作人员的工作条件;

5、④对于高速飞行的飞行器,天线罩可以解决高温、空气动力负荷和其他负荷给天线带来的问题。

6、天线罩的形状一般为空心半球体和空心圆柱体的结合体,由于其形状特殊,所以一般采用人工制作,特别对于多积层的制作,采用铺设一层积层,涂覆一层胶,形成一定的厚度主体,制备效率低,操作时间长;

7、另外天线罩还需要厚度一致,外表面光滑,才能更好的保证其性能。

8、基于此,我们提出一种耐腐蚀天线罩制备工艺及成型设备,本制备工艺形成流水线制备加工,成型效率高,成型效果好,本成型设备可实现稳定夹持输送涂胶机热压定型。

技术实现思路

1、本发明的目的是针对现有的技术存在上述问题,提出了一种耐腐蚀天线罩制备工艺及成型设备,该发明要解决的技术问题是:如何实现流水线制备加工,成型效率高,成型效果好,可实现稳定夹持输送涂胶机热压定型。

2、本发明的目的可通过下列技术方案来实现:

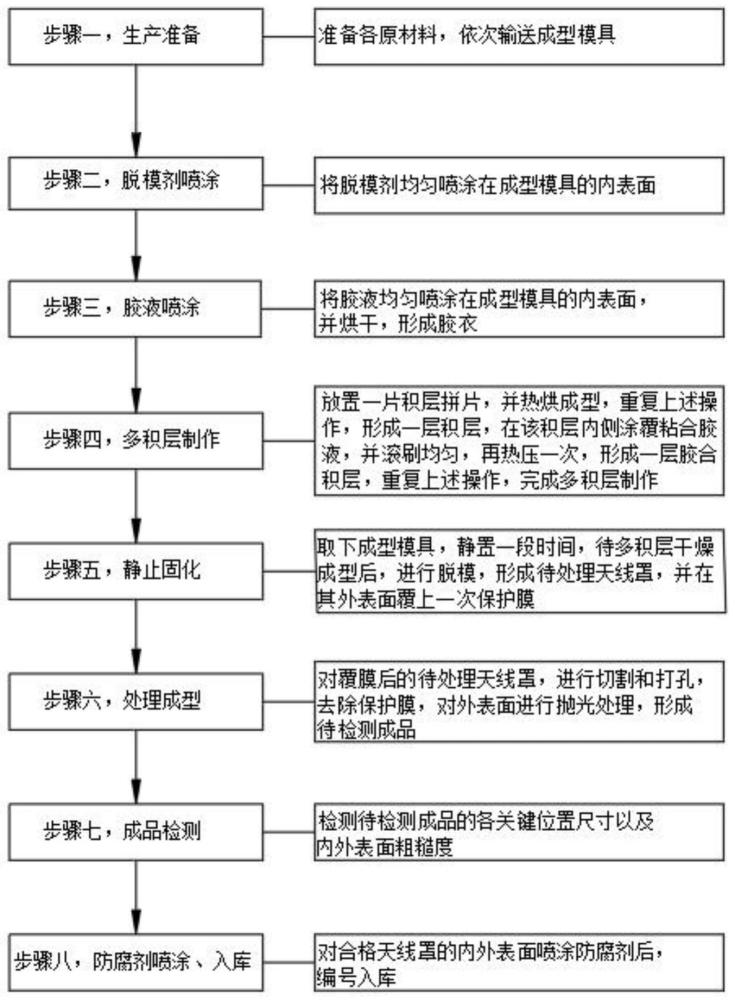

3、一种耐腐蚀天线罩制备工艺,包括以下制备步骤:

4、步骤一,生产准备:清理生产现场,检查机械设备是否能正常运转,准备各原材料,依次输送成型模具;

5、步骤二,脱模剂喷涂:将脱模剂均匀喷涂在成型模具的内表面;

6、步骤三,胶衣喷涂:将胶液均匀喷涂在成型模具的内表面,并烘干,形成胶衣;

7、步骤四,多积层制作:放置一片积层拼片,并热压成型,重复上述操作,形成一层积层件,在该积层件内侧涂覆粘合胶液,并滚刷均匀,再热压一次,形成一层胶合积层,上层积层拼片位于下层积层拼片的缝隙正上方,重复上述操作,完成多积层制作;

8、步骤五,静止固化:取下成型模具,静置一段时间,待多积层干燥成型后,进行脱模,形成待处理天线罩,并在其外表面覆上一次保护膜;

9、步骤六,处理成型:对覆膜后的待处理天线罩,进行切割和打孔,去除保护膜,对外表面进行抛光处理,形成待检测成品;

10、步骤七,成品检测:检测待检测成品的各关键位置尺寸以及内外表面粗糙度;

11、步骤八,防腐剂喷涂、入库:对合格天线罩的内外表面喷涂防腐剂后,编号入库。

12、如图-图所示,所述步骤四中的积层拼片由内柱部、连接在内柱部上方的顶弧部和连接在内柱部下方的两个弧顶部组成。

13、所述步骤一中的成型模具包括模具本体,模具本体的上端设有外置板,模具本体的内部设有模腔,模具本体的外部固定有四个圆周均布的放置座

14、一种耐腐蚀天线罩制备成型设备,包括机箱和模具输送机构,所述机箱上端设有模具搬运机构、两个注料机构、积层拼片转移机构和模具成型机构,模具搬运机构、两个注料机构和积层拼片转移机构分别位于模具成型机构的四角的其中三角处,模具成型机构的四角的另外一角处为出料区,模具输送机构位于模具搬运机构的外侧,模具输送机构的内部设有主控箱,模具成型机构的上端设有积层制作机构,机箱的内部设有脱模剂箱、胶液箱和粘合胶箱,脱模剂箱和胶液箱分别与两个注料机构之间通过管道相连接,粘合胶箱与积层制作机构通过管道相连接。

15、采用以上结构,生产准备:清理生产现场,检查模具输送机构、模具搬运机构、机箱、注料机构、积层制作机构、积层拼片转移机构、模具成型机构和主控箱是否能正常运转,将脱模剂注入脱模剂箱内部,将胶液注入胶液箱内部,将粘合胶注入粘合胶箱内部,将输送成型模具放置到模具输送机构上,依次输送至模具搬运机构,模具搬运机构将成型模具取下,放置到模具成型机构上,模具成型机构带动成型模具间歇转动至两个注料机构处;

16、脱模剂箱和其中一个注料机构配合,将脱模剂均匀喷涂在成型模具的内表面;

17、胶液箱和另一个注料机构配合,将胶液均匀喷涂在成型模具的内表面,再通过积层制作机构对胶液进行烘干,形成胶衣;

18、将积层拼片放置到积层拼片转移机构上,积层拼片转移机构放置一片积层拼片到成型模具上,通过积层制作机构对该积层拼片进行热压成型,重复上述操作,形成一层积层件,积层制作机构与粘合胶箱配合,在该积层件内侧涂覆粘合胶液,并滚刷均匀,再热压一次,形成一层胶合积层,上层积层拼片位于下层积层拼片的缝隙正上方,重复上述操作,完成多积层制作。

19、所述模具输送机构包括输送支架,输送支架的下端设有若干调节脚杯,输送支架上传动设有输送链板,输送链板上设有若干均布的可调夹座,输送支架的侧部固定有传动箱,传动箱的侧部固定有传动电机,传动电机的输出轴与传动箱的输入轴传动连接,传动箱的输出轴与输送链板的其中一个转轴传动连接。

20、采用以上结构,调节脚杯调节输送链板水平设置,根据成型模具的尺寸调节可调夹座,传动电机的输出轴带动传动箱的输入轴间歇转动,传动箱的输出轴带动输送链板的其中一个转轴间歇转动,将成型模具放置到可调夹座上,依次间歇向前输送。

21、所述模具搬运机构包括第一支架,第一支架固定在机箱上端,第一支架上端可调节地设有与其垂直设置的横移丝杆一,横移丝杆一上传动设有横移座一,横移座一上固定有调节推杆一,调节推杆一的伸缩端固定有固定座一,固定座一的下端固定有夹持推杆,夹持推杆的两端固定有对称设置的夹持爪,夹持爪的内侧下部开设有卡合槽。

22、采用以上结构,横移丝杆一带动横移座一横向移动,即带动调节推杆一横向移动,调节推杆一的伸缩端带动固定座一升降移动,固定座一带动夹持推杆升降移动,夹持推杆的两端带动两个对称设置的夹持爪,两个夹持爪的内侧下部的卡合槽,将成型模具的外置板夹住,将模具输送机构上端的成型模具依次搬运模具成型机构上。

23、所述模具成型机构包括主凸轮分割器和定位推杆,定位推杆和主凸轮分割器固定在机箱的内部,主凸轮分割器的转盘上固定有若干圆周均布的调位凸轮分割器,调位凸轮分割器的转盘上均设有可调夹座,主凸轮分割器的转盘上开设有圆周均布的限位孔,定位推杆的伸缩端伸出机箱,定位推杆位于其中一个限位孔的正下方。

24、采用以上结构,主凸轮分割器的转盘转动,从而带动调位凸轮分割器进行间歇圆周转动,转动一定角度后,定位推杆伸出插入其上方的限位孔内部,将转盘进行限位,避免转盘晃动,调位凸轮分割器的转盘带动其上方的可调夹座进行转动,从而带动其上方的成型模具进行间歇转动,用于放置积层拼片。

25、所述可调夹座包括夹持基座,夹持基座滑动设有若干圆周均布的调节滑块,调节滑块上螺接有限位螺杆,限位螺杆抵触在夹持基座上。

26、采用以上结构,根据成型模具的尺寸,滑动调整调节滑块的位置,调节后,拧紧限位螺杆,锁紧可调夹座的位置,便于将成型模具放置到可调夹座上方。

27、所述积层制作机构包括第二支架,第二支架固定再主凸轮分割器的固定板上,第二支架上可调节地设有与其垂直设置的横移丝杆二,横移丝杆二上传动设有两个横移座二,横移座二上固定有调节推杆二,调节推杆二的伸缩端固定有固定座二,其中一个的固定座二的下端固定有双轴电机,双轴电机的转轴中空,双轴电机的转轴的上端通过转动接头连接粘合胶箱,双轴电机的转轴的下端固定有出胶转筒,出胶转筒上固定有若干圆周均布的滚刷,滚刷内部中空且滚刷与出胶转筒内部相连通,另一个固定座二的下端固定有隔热板,隔热板的下端固定有加热筒。

28、采用以上结构,横移丝杆二带动横移座二横向移动,即带动调节推杆二横向移动,调节推杆二的伸缩端带动固定座二升降移动,两个固定座二分别带动双轴电机和隔热板升降移动,粘合胶箱内部的粘合胶注入双轴电机的转轴内部,再进入胶转筒内部,从滚刷溢出,双轴电机的转轴带动出胶转筒转动,从而带动滚刷转动,将粘合胶涂抹在其中一层积层件,胶转筒升起,加热筒插入涂抹有粘合胶的积层件内部,加热筒对其进行热压定型。

29、所述积层拼片转移机构包括固定座板,固定座板固定在机箱上端,固定座板上端固定有输送机,输送机上设有输送带,输送带上设有限位槽,输送机的侧部固定有固定板,固定板上固定有转运凸轮分割器,转运凸轮分割器的输出轴上固定有安装座,安装座上固定有若干个圆周均布的夹持底座,夹持底座上固定有夹合推杆,夹持底座的端部铰接有两个对称的夹持架,夹持架的端部均固定有夹持板,夹合推杆的伸缩端部与两个夹持架的端部铰接。

30、采用以上结构,将积层拼片放置到输送带上的限位槽内部,顶弧部位于输送带的外侧,依次向前输送,输送至正对于转运凸轮分割器的位置,此时顶弧部位于正对位置的两个对称的夹持板之间,夹合推杆的伸缩端部收起,带动两端夹持架的端部相对运动,两个对称的夹持板将顶弧部夹住,转运凸轮分割器的输出轴上带动安装座转动一定角度,将积层拼片放置到成型模具上。

31、所述注料机构包括安装桌,安装桌固定在机箱的上端,安装桌的内侧固定有注料泵,安装桌的上端固定有注料阀和调节臂,调节臂的上端固定有出料喷管,出料喷管与注料阀之间通过管道连接,注料阀与注料泵之间通过管道连接,两个注料机构的注料泵分别与脱模剂箱和胶液箱通过管道连接。

32、采用以上结构,根据成型模具的位置,调整调节臂的位置,从而使得出料喷管正对于成型模具的外置板和模腔,分别通过注料泵将脱模剂和胶液先后涂覆在成型模具的外置板和模腔的表面,便于脱模和成型。

33、与现有技术相比,本耐腐蚀天线罩制备工艺具有以下优点:

34、形成流水线制备加工,成型效率高,成型效果好。

35、本耐腐蚀天线罩制备工艺及成型设备具有以下优点:

36、通过模具输送机构与可调夹座以及成型模具配合,实现对不同尺寸成型模具进行夹持和移动输送;

37、通过模具搬运机构对成型模具进行搬运,满足依次间歇对成型模具进行上料于模具成型机构;

38、通过两个注料机构与脱模剂箱以及胶液箱配合,实现向成型模具上均匀喷涂脱模剂和胶液;

39、通过积层拼片转移机构与积层制作机构配合,实现稳定间歇输送积层拼片,并对积层拼片进行热压成型,形成一层积层件;

40、通过积层制作机构与模具成型机构配合,进行粘合胶涂抹,以及对涂抹有粘合胶的积层件,进行热压定型。

- 还没有人留言评论。精彩留言会获得点赞!