铜排挤塑包胶恒温定型装置及工艺的制作方法

本发明涉及新能源铜排导体生产,特别是涉及一种铜排挤塑包胶恒温定型装置及工艺。

背景技术:

1、铜排挤塑包胶主要用于提高铜排的防腐性能和机械性能。在电力、电子、通讯、新能源汽车、航天等领域,铜排是一种导电材料,然而,暴露在空气中时,铜排容易受到氧化和腐蚀,导致性能下降。为了解决这个问题,通常会采用挤塑包胶工艺,即将塑料层挤塑包裹在铜排表面,形成复合结构。这种复合结构不仅能够提高铜排的防腐性能,还能够增强其机械强度和承载能力。铜排挤塑包胶可以提高铜排的防腐性能和机械性能,延长其使用寿命。此外,随着环保意识的提高,无卤低烟型挤塑材料的应用也越来越广泛,其不仅具有良好的阻燃性能,还能够降低火灾风险。因此,铜排挤塑包胶工艺的应用前景十分广阔。现有的挤塑工艺在挤塑过程中无法对铜排本身消除应力,导致在包胶过程中绝缘层与铜排支架存在缝隙,在后续定型时导致出现起鼓包等情况,尤其是后续加工,影响产品质量。

技术实现思路

1、为解决上述问题,本发明在采用的是三组恒温区,对应的各个水循环系统,水循环系统将水温控制到一定温度后流动对铜排的绝缘层进行定型冷却,定型效果好的铜排挤塑包胶恒温定型装置及工艺。

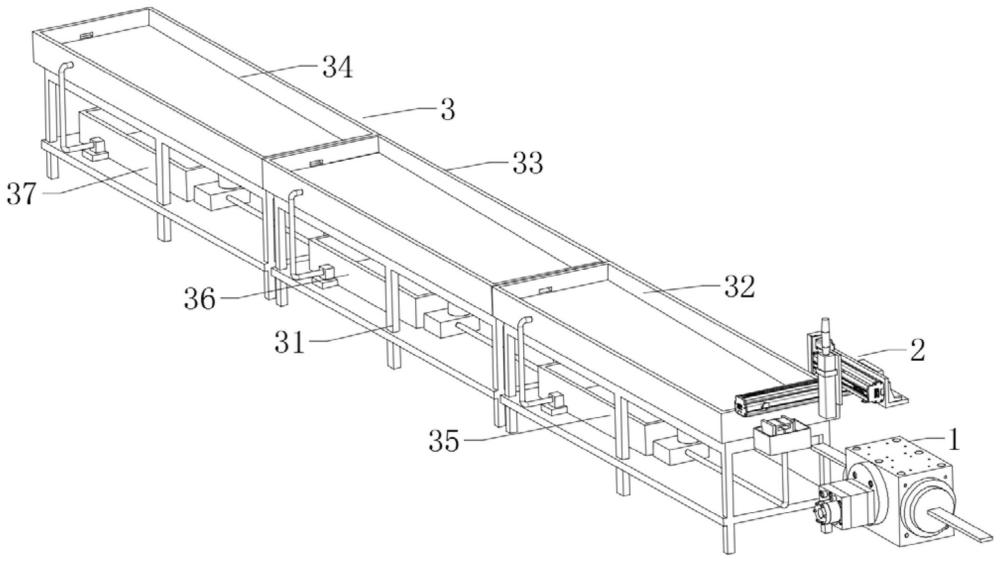

2、本发明所采用的技术方案是:一种铜排挤塑包胶恒温定型装置,包括挤出成型机构,喷码机构以及恒温定型机构,所述挤出成型机构包括依次连接的入料组件、连接组件、挤塑组件、锁紧组件以及出料组件,所述入料组件可拆卸安装在连接组件上,所述入料组件包括入料套筒,所述入料套筒设置有入料腔,所述入料腔的一端设置有入料端口、另一端设置有导向端口,所述导向端口朝向连接组件,所述入料套筒的外周设置有连接头,所述连接头设置有抽真空管道,以用于对经过入料腔的铜排抽真空;所述喷码机构设置在出料组件的出口端,所述喷码机构包括调节组件和喷码组件,所述喷码组件与出料组件的出口端之间具有冷却定型区,所述喷码组件用于对挤塑成型在铜排外部的绝缘层喷码上标记;所述恒温定型机构包括恒温支架、设置在恒温支架上的恒温水槽以及设置在恒温水槽上的第一恒温区、第二恒温区和第三恒温区;所述第一恒温区、第二恒温区和第三恒温区依次降低;所述恒温支架上设置有第一水循环系统、第二水循环系统和第三水循环系统,所述第一水循环系统用于第一恒温区水循环,所述第二水循环系统用于第二恒温区水循环,所述第二水循环系统用于第二恒温区水循环;挤出成型机构将铜排外部挤塑包覆上绝缘层,经过喷码机构喷码后送入恒温定型机构,并依次经过第一恒温区、第二恒温区和第三恒温区,以对绝缘层冷却定型。

3、对上述方案的进一步改进为,所述入料端口设置有清洁元件,所述清洁元件用于对进入入料端口的铜排外表面清洁;所述清洁元件包括清洁支架以及安装在清洁支架上的清洁喷嘴,所述清洁喷嘴朝向铜排的外表面清洁,对铜排外表面的杂物吹离。

4、对上述方案的进一步改进为,所述清洁支架设置有调节拉槽,所述清洁喷嘴可调节安装在调节拉槽上,以调节清洁喷嘴的位置和方向。

5、对上述方案的进一步改进为,所述连接头设置有多个,多个所述连接头呈环向均布在入料套筒的外周上。

6、对上述方案的进一步改进为,所述连接组件包括可拆卸连接于挤塑组件的连接衬套,所述连接衬套的一端设置有第一螺纹连接部、另一端设置有第二螺纹连接部,所述第一螺纹连接部与挤塑组件连接,所述第二螺纹连接部上设置有锁紧元件,所述第二螺纹连接部通过锁紧元件与入料套筒锁紧连接。

7、对上述方案的进一步改进为,所述挤塑组件包括挤塑模座、设置在挤塑模座外部的第一加热元件、第一温控元件以及设置在挤塑模座内的挤塑模具,所述挤塑模座用于连接挤塑机,所述挤塑模座内设置有挤塑腔,所述挤塑模具安装在挤塑腔内,所述第一加热元件用于对挤塑腔加热,所述连接组件的一端连接于挤塑腔,所述入料套筒用于将铜排朝向挤塑模具导向;所述第一温控元件用于控制第一加热元件对挤塑模座的加热温度。

8、对上述方案的进一步改进为,所述挤塑模具包括外模体以及内模体,所述内模体设有用于穿过铜排的通槽,所述外模体设置有挤塑槽,所述通槽朝向挤塑槽的一端设置有嵌块,所述挤塑槽靠近嵌块的一端设置有第一弧面,所述嵌块朝向第一弧面设置有第二弧面。

9、对上述方案的进一步改进为,所述锁紧组件包括调节环,所述调节环设置有多个调节螺钉,所述调节螺钉用于将调节环锁紧固定在挤塑模座上,所述挤塑模座设置有居中调节槽,以用于配合调节螺钉固定,所述调节环用于连接出料组件,所述调节螺钉用于调节出料组件与挤出模座之间的同轴度。

10、对上述方案的进一步改进为,所述出料组件包括出料套筒,所述出料套筒设置有出料成型槽,所述出料成型槽与入料腔和挤塑组件同轴设置,所述出料套筒的外部设置有第二温控元件,所述出料套筒设置有第二加热元件,所述第二温控元件用于控制第二加热元件对出料套筒加热的温度。

11、对上述方案的进一步改进为,所述喷码组件包括升降调节座以及安装在升降调节座的喷码头,所述喷码头的喷码口朝向由挤出后的绝缘层。

12、对上述方案的进一步改进为,所述调节组件包括第一方向调节模组以及第二方向调节模组,所述第二方向调节模组安装在第一方向调节模组,所述升降调节座安装在第二方向调节模组,所述第一方向调节模组和第二方向调节模组用于方向调节,以对喷码头的喷码位置进行调节。

13、对上述方案的进一步改进为,所述第一恒温区设置有入料导向元件,所述入料导向元件包括导向支架以及设置在导向支架上的导向棉,所述导向棉用于挤塑包胶后的铜排夹持导向,所述第一恒温区位于入料导向元件的下侧设置有回流槽,所述回流槽设置有回流管道与第一水循环系统连接;所述第一恒温区设置有流动斜坡,所述第一水循环系统由流动斜坡的高处朝向低处供水,以通过流动的水对绝缘层进行恒温冷却定型。

14、一种铜排挤塑包胶恒温定型工艺,包括所述的铜排挤塑包胶恒温定型装置;

15、铜排挤塑包胶恒温定型工艺为:铜排通过放卷进入到入料组件,经过入料端口进入到入料腔,并依此穿过连接组件、挤塑组件、锁紧组件和出料组件,抽真空管道连接真空泵,以对入料腔进行抽真空,使得通过入料腔的铜排进行抽真空,对铜排的外表面消除应力,同时使得铜排居中浮空在入料腔内,当铜排进入到挤塑组件时,居中浮空状态进行挤塑包胶,使得挤塑包胶均匀包覆在铜排的外径,完成挤塑后通过出料组件将挤塑后的绝缘层定型后导出,挤出后经过冷却定型区进行一次定型,在一次定型后通过喷码机构在绝缘层上喷码上标记;然后进入到恒温定型机构,依次经过第一恒温区、第二恒温区和第三恒温区,第一恒温区的温度为50~60℃,第二恒温区的温度为30~40℃,第三恒温区的温度为20~30℃。

16、对上述方案的进一步改进为,在第一恒温区中,通过第一水循环系统将水温控制到50~60℃循环流动在第一恒温区。

17、对上述方案的进一步改进为,在第二恒温区中,通过第二水循环系统将水温控制到30~40℃循环流动在第二恒温区。

18、对上述方案的进一步改进为,在第三恒温区中,通过第三水循环系统将水温控制到20~30℃循环流动在第三恒温区。

19、本发明有益效果是:

20、相比现有的铜排挤塑定型,本发明通过挤出成型机构将绝缘材料挤出包覆在铜排的外部,并在挤出后通过喷码机构进行喷码上标记,后再进入到恒温定型机构进行冷却定型。定型过程中,采用的是三组恒温区,对应的各个水循环系统,水循环系统将水温控制到一定温度后流动对铜排的绝缘层进行定型冷却,定型效果好,冷却效果好。解决了现有冷却定型效果不佳的问题。

21、在挤塑结构的入料组件上设置了抽真空结构,以用于对经过入料腔的铜排抽真空,对铜排进入挤塑组件时消除应力,同时在挤塑包覆上绝缘层时精度高,包覆效果好。解决了现有铜排挤塑效果不佳的问题。提高了挤塑绝缘层的精度和稳定性,从而提升了铜排的整体性能和产品质量。

22、入料组件设计为可拆卸安装的形式,方便了铜排的进料和出料,同时也便于对铜排和模具进行更换。入料套筒设置有入料腔,入料腔的一端设置有入料端口,另一端设置有导向端口。这一设计使得铜排能够顺畅地进入入料腔,避免了铜排在挤塑过程中出现卡顿或变形的情况。同时,导向端口的设计也保证了铜排在挤塑过程中的稳定性和均匀性,有利于挤塑绝缘层的均匀分布。

23、连接组件作为入料组件与挤塑组件之间的桥梁,起到了重要的连接和支撑作用。通过合理的结构设计,使得入料腔与挤塑组件紧密连接,确保了铜排在挤塑过程中的连续性和稳定性。同时,连接头设置的抽真空管道用于对经过入料腔的铜排进行抽真空,这一设计不仅有利于去除铜排内部的空气和杂质,同时也使得真空挤塑更加均匀和稳定。

24、挤塑组件作为关键的加工设备,能够实现对铜排挤塑绝缘层的成型和定型。它采用专业的挤塑模具和加热系统,使得挤出的绝缘层能够快速冷却并成型。该装置的挤塑组件具有高精度和高稳定性,能够保证挤塑绝缘层的厚度、均匀性和光滑度等指标达到预期要求。

25、锁紧组件在装置中的作用是确保铜排在挤塑过程中保持稳定,防止铜排在挤塑过程中发生位移或偏移。同时,锁紧组件还能有效地保护铜排不受挤塑设备的磨损和损坏。出料组件则负责将加工完成的铜排输出,便于后续的处理和利用。

26、以上,本发明能够实现对铜排挤塑绝缘层的精确控制,提高了挤塑绝缘层的精度和稳定性。其次,该装置简化了铜排加工的工艺流程,提高了生产效率和产品质量。最后,该装置还具有较高的安全性和可靠性,能够保证生产过程中的安全和稳定。这些技术效果不仅提高了铜排的整体性能和产品质量,同时也为铜排加工领域的发展提供了有力支持。

27、铜排挤塑工艺,该工艺能够消除铜排在生产过程中产生的应力,提高铜排的品质和稳定性。通过抽真空的方式,可以有效地排除铜排内外表面的空气和水分,从而减少应力产生的可能性。其次,该工艺能够使铜排在入料腔内居中浮空,保证铜排的位置和稳定性,提高了生产效率和产品质量。再者,挤塑包胶的过程可以使绝缘层均匀包覆在铜排的外径上,增加了绝缘层的密实度和均匀性,提高了绝缘性能和耐电性能。此外,通过挤塑后的绝缘层定型后导出,能够保证绝缘层的形状和尺寸的稳定性,进一步提高了产品的质量和性能。该工艺在挤塑和恒温定型过程中,采用先进的温度控制技术,能够有效地降低能源消耗,提高能源利用效率。通过控制挤塑和恒温定型过程的温度、时间和压力等参数,可以保证生产出的产品具有一致的质量和性能。经过恒温定型后的产品,能够更好地适应各种环境条件,提高产品的性能和使用寿命。经过恒温定型后的产品,绝缘层更加均匀、致密,提高了产品的附加值。

- 还没有人留言评论。精彩留言会获得点赞!