除尘脱硝一体化纤维复合滤管智能生产流水线及生产工艺的制作方法

本发明属于复合滤管生产,尤其是涉及一种除尘脱硝一体化纤维复合滤管智能生产流水线及生产工艺。

背景技术:

1、除尘脱硝一体化纤维复合滤管(以下简称复合滤管),主要用于垃圾焚烧、玻璃窑炉、水泥行业、医疗废弃物焚烧等,具有耐高温、耐腐蚀、达到超净排放等特点。

2、现有复合滤管的生产流程通常是分散式的,不仅原料需要进行拆包、称重后搬运至搅拌罐进行混合配置,而且需要将混合后物料人工控制输送至滤管成型设备进行自动成型,之后需要使用层架装载复合滤管在烘干、研磨涂胶、催化剂涂覆、包装等多道工序之间进行人工转序。目前,复合滤管的生产流程存在着一些问题:在各个工序之间的转移主要依赖人工操作和搬运,尤其是烘干架层架需反复的人工拆垛、码垛,存在自动化程度不高、大量人工搬运转序、人员数量过多、工人劳动强度大、人工操作易出错以及产品质量难以保证等问题。因此,急需研发一种除尘脱硝一体化纤维复合滤管智能生产流水线及生产工艺,用于解决上述技术问题。

技术实现思路

1、本发明的目的在于针对现有技术中存在的不足,提供一种设计合理,智能化程度高,能够减少人工搬运,提高生产效率的除尘脱硝一体化纤维复合滤管智能生产流水线,同时还提供一种有助于确保产品质量稳定的除尘脱硝一体化纤维复合滤管智能生产工艺。

2、为了实现上述第一目的,本发明采用以下技术方案:

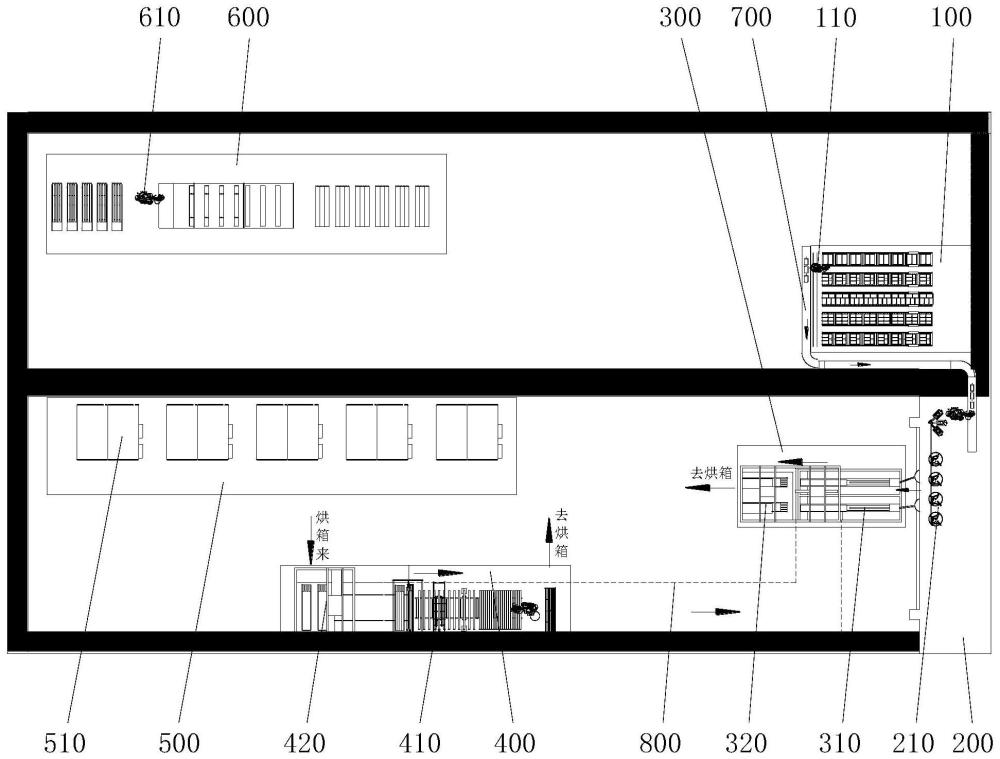

3、一种除尘脱硝一体化纤维复合滤管智能生产流水线,其包括原料库、混料区、滤管成型区、研磨涂胶区、烘干区和包装区,所述原料库与混料区之间设有原料包输送机,混料区内设有一体化混料设备,所述滤管成型区内设有滤管成型设备和滤管码垛机,滤管成型设备与一体化混料设备管道连接,所述研磨涂胶区内设有滤管研磨涂胶设备和层架拆垛机,层架拆垛机与滤管码垛机之间设有空层架地下回流系统,所述烘干区与滤管码垛机、层架拆垛机、滤管研磨涂胶设备和包装区之间均设有用于流转烘干架的agv智能小车。

4、作为优选,所述一体化混料设备包括拆包机械手、称重拆包机、中间仓、负压吸料机和原料搅拌罐,拆包机械手和多个称重拆包机均设于皮带输送机的输出端一侧,多个称重拆包机的出料端分别与中间仓连接,中间仓通过负压吸料机与原料搅拌罐连接,原料搅拌罐与滤管成型设备通过管道连接。

5、作为优选,所述负压吸料机架设在原料搅拌罐的顶部,负压吸料机的进料端与中间仓通过管道连接,负压吸料机的出料端与原料搅拌罐的内部连通。

6、作为优选,所述空层架地下回流系统包括地下回流通道和空层架输送机,地下回流通道的两端分别延伸至滤管码垛机和层架拆垛机的外侧下方,空层架输送机安装在地下回流通道的内部,空层架输送机的两端外侧均设有空层架升降机。

7、作为优选,所述层架拆垛机与相应的空层架升降机之间设有地上层架输送机。

8、作为优选,所述滤管研磨涂胶设备包括依次设于层架拆垛机外侧的自动修边设备和滤管输送机,所述层架拆垛机、自动修边设备和滤管输送机的上方架设有取管桁架机械手,滤管输送机的两侧沿输送方向依次设有自动研磨设备和自动涂胶设备,滤管输送机的出料端外侧设有装管机械手。

9、作为优选,所述原料库对应原料包输送机的进料端设有抓包机械手,包装区设有包装机械手。

10、作为优选,所述抓包机械手、拆包机械手、装管机械手和包装机械手均为六轴机械手。

11、为了实现上述第二目的,本发明采用以下技术方案:

12、本发明提供一种除尘脱硝一体化纤维复合滤管智能生产工艺,使用上述任一项所述的除尘脱硝一体化纤维复合滤管智能生产流水线,所述生产工艺包括以下步骤:

13、s1)原料准备与混合:利用原料包输送机将原料库内原料自动输送至混料区后,利用一体化混料设备对原料进行自动取料、拆包、称重、投料和混料处理,得到配制物料;

14、s2)滤管成型:通过管道将配制物料输送至滤管成型设备进行滤管成型处理,得到成型滤管;

15、s3)滤管装管码垛:利用装管桁架机械手将成型滤管装入烘干架的单层层架后,利用滤管码垛机进行码垛;

16、s4)第一次烘干:通过agv智能小车将码垛好的烘干架转运至烘干区的烘箱内进行一次烘干;

17、s5)研磨涂胶:通过agv智能小车将一次烘干完成后烘干架转运至研磨涂胶区内,利用层架拆垛机将烘干架拆成多个层架,并利用取管桁架机械手取出滤管,得到一次烘干后滤管和空层架;一次烘干后滤管利用滤管研磨涂胶设备依次进行自动修边、研磨和涂胶处理后,得到研磨涂胶后滤管;空层架通过空层架地下回流系统回流至滤管成型区备用;

18、s6)第二次烘干:利用装管机械手将研磨涂胶后滤管装入催化剂烘干架后,通过agv智能小车将催化剂烘干架转运至烘干区的烘箱内进行二次烘干;

19、s7)催化剂涂覆与第三次烘干:在烘箱内利用自动涂覆设备对二次烘干后滤管进行催化剂的涂覆,涂覆完成后进行三次烘干;

20、s8)包装:通过agv智能小车将完成催化剂烘干的催化剂烘干架转运至包装区后,利用包装机械手自动取出三次烘干后滤管进行包装和码垛。

21、作为优选,本发明还包括烘干架层架自循环系统,所述烘干架层架自循环系统的生产工艺,包括以下步骤:

22、单层层架就位:将空层架存放于地下回流通道的内部,根据需要及时补充空层架备用;位于滤管成型区下方的空层架由设于滤管码垛机外侧的空层架升降机驱动升起至自动装管工位;

23、单层层架装管:在自动装管工位利用装管桁架机械手将多根成型滤管装入空层架,装满后送至自动码垛工位,同时自动装管工位自动补充空层架;

24、层架码垛:在自动码垛工位利用滤管码垛机对装满成型滤管的单层层架进行自动码垛,成垛烘干架通过agv智能小车转运至烘干区的烘箱内进行一次烘干;

25、层架拆垛:经过一次烘干后的成垛烘干架通过agv智能小车转运至自动拆垛工位,利用层架拆垛机将成垛烘干架拆分成多个单层层架;

26、单层层架取管:拆分后的单层层架被输送至研磨涂胶区,利用取管桁架机械手取出滤管送至滤管研磨涂胶设备,滤管取完后得到空层架;

27、烘干架回流:滤管取完后得到的空层架由空层架升降机驱动下降,经由地下回流通道内空层架输送机回流至滤管成型区的下方。

28、作为优选,步骤s1)中原料准备与混合的生产工艺,包括以下步骤:

29、s1.1)原料抓取:使用抓包机械手按预设程序从原料库内抓取原料包放置在原料包输送机上;

30、s1.2)原料输送:采用原料包输送机将原料包自动输送至混料区备用;

31、s1.3)原料拆包:通过拆包机械手将输送到位的原料包抓取到称重拆包机中进行拆包和称重,每种原料对应设置一个称重拆包机;

32、s1.4)原料称重混合:多种原料分别经过多个称重拆包机称重后按设定比例值进行配料,并投料至中间仓内进行储存备用;

33、s1.5)原料入罐:通过负压吸料机将中间仓内原料吸入原料搅拌罐中进行混合均匀,得到配制物料。

34、作为优选,步骤s5)中研磨涂胶的生产工艺,包括以下步骤:

35、s5.1)单层烘干架就位:通过agv智能小车将一次烘干完成后烘干架转运至研磨涂胶区内,利用层架拆垛机将烘干架拆成多个层架;

36、s5.2)机械手自动取管:利用取管桁架机械手根据预先设计的程序对单个层架进行滤管的取出操作,并将取出的一次烘干后滤管送至自动修边设备进行自动修边处理,得到修边处理后滤管;单个层架上的滤管取完后形成空层架通过空层架地下回流系统回流至滤管成型区备用,而装有滤管的另一层架自动补位;

37、s5.3)滤管输送:利用取管桁架机械手将修边处理后滤管放置在滤管输送机上进行输送;

38、s5.4)自动磨法兰:当修边处理后滤管输送至自动磨法兰工位时,自动研磨设备自动启动并对滤管法兰部分进行研磨修整处理,得到研磨修整后滤管;

39、s5.5)自动涂胶:当研磨修整后滤管输送至自动涂胶工位时,自动涂胶设备自动启动并对滤管头部和尾部进行涂胶处理,得到研磨涂胶后滤管;

40、s5.6)输送缓存:研磨涂胶后滤管被输送至滤管输送机的后段输送线上进行缓存等待装管;

41、s5.7)机械手装管:利用装管机械手根据预先设计的程序将研磨涂胶后滤管装入催化剂烘干架中。

42、与现有技术相比,本发明采用以上技术方案具有以下技术效果:

43、1、自动化配料与输送:解决了原来人工称重配料与搬运的问题,实现原料的自动化配料和输送,减少人工操作,提高配料的准确性和生产效率。

44、2、烘干架层架的自循环系统:解决了原来烘干架层架反复人工拆垛、码垛的问题,实现了烘干架层架的自动拆码垛和空层架的自动回流,简化了生产流程,提高生产效率。

45、3、研磨涂胶的全自动化:解决了原来人工研磨涂胶的问题,采用全自动化的滤管研磨涂胶设备,实现了研磨涂胶的自动化操作,提高工作效率。

46、4、催化剂烘干架及涂覆小车:设置专用的催化剂烘干架和涂覆小车(agv智能小车),解决了原催化剂涂覆及烘干效率低的问题,简化流程,减少烘干架的转运次数,同时催化剂烘干无需专用烘箱,有效降低了设备成本,提高了烘干效率和生产效率。

47、5、agv智能转运技术的应用:解决了原来各工序大量人工转运的问题,引入了agv智能转运技术,通过自动引导车辆(agv智能小车)实现了烘干架及其上物料的自动搬运和转运,减少人工介入和搬运环节,提高生产效率和工作安全性。

48、本发明通过对除尘脱硝一体化纤维复合滤管生产工艺的流程进行再造以及对除尘脱硝一体化纤维复合滤管智能生产流水线进行合理布局,并引入现有适配的智能装备,建立了智能化生产系统,使得生产工艺得到了显著改进,解决了原来分散式生产存在的问题,实现了生产效率的显著提升、人力成本的大幅降低以及产品质量和安全性的明显提高。

- 还没有人留言评论。精彩留言会获得点赞!