一种二次成型模具注射流道结构及注塑成型装置的制作方法

本发明涉及注塑模具,具体涉及一种二次成型模具注射流道结构及注塑成型装置。

背景技术:

1、注塑模具是一种在塑料制品制造过程中广泛使用的工具。在注塑模具中,注射流道是一个关键的组成部分,它通过将熔化的塑料材料引导到模具腔体中,实现塑料制品的注塑过程。此外,注射流道需要配合加热模块形成热流道模块以确保塑料材料均匀地流入模具腔体,避免熔融塑料的不均匀流动引起的缺陷。

2、传统的二次注塑模具,其主要的工艺是完成一次注塑后,将半成品件取出,再放入模具进行二次注塑,因此对应注塑流道的设计并无特殊要求。而在本技术中讨论的是一种在一个模具上采用两次注塑的注塑工艺,因此两次注塑则需要两个注塑流道,若将两个注塑流道间隔设置,则需要对每个注射流道设置加热腔体,以保证注料在流道内的流动性。这就导致了流道整体的紧凑性差,增加了模具的占用空间,也提升了制造成本。

技术实现思路

1、为克服上述现有技术的不足,本发明提供一种二次成型模具注射流道结构,具有结构紧凑的优点,能够节省设置换热模块的成本。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:一种二次成型模具注射流道结构,包括:注射流道组件,所述注射流道组件包括:

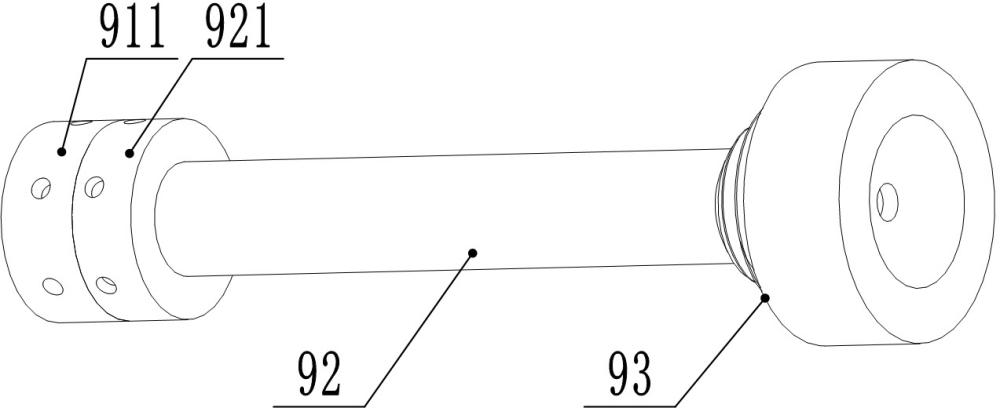

3、轴向延伸的安装腔,所述安装腔内设有第一进浇口和第二进浇口;所述安装腔内设有第一进浇管和第二进浇管,所述第一进浇管设置在第二进浇管管腔内;注射头,所述注射头包括连接头,所述连接头与在第一进浇管和第二进浇管的一端开口密封连接,所述连接头上设有分别与第一进浇管管腔和第一进浇管与第二进浇管之间的管腔连通的第一注孔和第二注孔;所述第一进浇管远离注射头一端延伸出第二进浇管,并设有第一分流腔,所述第一分流腔与第一进浇口相连通;所述第二进浇管远离注射头一端设有第二分流腔,所述第二分流腔与第二进浇口相连通;所述安装腔和第二进浇管外壁之间设有换热腔。

4、基于上述装置,两次注塑注料依次经过第一注射路径:第一注孔、第一进浇管管腔、第一分流腔、第一进浇口,以及第二注射路径:第二注孔、第一进浇管与第二进浇管之间的管腔、第二分流腔、第二进浇口,从而进入型腔。本技术采用套设的一对管体,将第二进浇管的管腔分成内外两个腔体,并且同时置于一个安装腔内,从而实现了两个注塑流道共用一个换热腔,换热腔内可设置加热模块也可增加冷却管道,以满足注塑过程的温控工艺。因此,本技术所述的一种二次成型模具注射流道结构具有结构紧凑的优点,且两个注塑流道共用一个换热腔能够节省设置换热模块的成本。

5、进一步的,所述的一种二次成型模具注射流道结构,所述连接头设有外端开口的注腔,所述注射头还包括注孔切换芯,包括切换使用的第一切换芯和第二切换芯,所述第一切换芯和第二切换芯上分别设有与第一注孔和第二注孔相对应的穿孔,所述注孔切换芯设置在注腔内,用于切换至第一注孔或第二注孔与注腔相连通。作为本技术的优选方案,所述第一切换芯装入注腔后,将第二注孔堵住,使第一注孔与注腔连通,此时注塑机射入的注料从第一注射路径进入型腔;所述第二切换芯装入注腔后,将第一注孔堵住,使第二注孔与注腔连通,此时注塑机射入的注料从第二注射路径进入型腔。从而实现注射流道的切换。

6、进一步的,所述的一种二次成型模具注射流道结构,所述注射头还包括盖帽,所述盖帽上设有进注孔,所述盖帽盖设在注腔上;所述第一注孔和第二注孔设置在注腔远离盖帽一端;还包括设置在注腔内的压簧,所述压簧压合于注孔切换芯,至注孔切换芯与注腔远离盖帽一端紧密贴合。作为本技术的优选方案,能够保证注孔切换芯与注腔端部贴合的紧密性,以保证注料从预设注孔流出。此外,在每次切换注料的过程中需要清除注腔内的注料,由于注料已经成型,难以直接取下,通过使用加热后的夹钳置入注腔内夹住压簧并向外拉拽,由于压簧埋设于注料内,因此即可将注腔内的注料一并带出,以方便更换注孔切换芯。

7、进一步的,所述的一种二次成型模具注射流道结构,所述注腔远离盖帽一端呈锥形,所述注孔切换芯为与注腔锥形端形状相适应的壳体。

8、进一步的,所述的一种二次成型模具注射流道结构,所述第一进浇管和第二进浇管内侧端设有与安装腔截面相适应的第一罩体和第二罩体,所述第一分流腔和第二分流腔分别对应第一罩体和第二罩体的内腔;所述第二罩体设置在第一罩体轴向外端,所述第二罩体近第一罩体一端呈敞口。作为本技术的优选方案,通过第一罩体和第二罩体实现第一分流腔和第二分流腔互相隔离。

9、进一步的,所述的一种二次成型模具注射流道结构,所述第一罩体包括设置在安装腔内端的敞口壳体和固定在第一进浇管内端外侧的环形隔板,所述敞口壳体、环形隔板和第二罩体依次轴向密封连接,形成第一分流腔和第二分流腔,所述第一罩体和第二罩体侧壁分别设有与第一进浇口和第二进浇口相对应的通孔。作为本技术的优选方案,整体可轴向拆卸,便于对第一罩体和第二罩体内腔进行清洁。需要说明的是,此结构下,所述注射头和第一进浇管、第二进浇管亦是分体可拆卸连接,为了提升定位的精确性以及接触面的密封性,所述注射头和第一进浇管、第二进浇管的贴合面呈锥形,并且可在接触面之间垫设密封圈。当然,亦可将上述轴向密封连接的部件进行焊接连接,以保证绝对的密封性。

10、一种注塑成型装置,包括所述的一种二次成型模具注射流道结构:其对应的注塑件包括第一成型体和第二成型体,所述第二成型体包括管体套,所述第一成型体包括管体内芯,所述管体套包覆于管体内芯外侧;所述第一成型体的注塑热熔温度低于所述第二成型体的注塑热熔温度;包括型芯组件,所述型芯组件内设有与注塑件相适应的成型腔;所述型芯组件包括型芯件,所述型芯件整体呈圆柱形,所述型芯件外侧壁用于成型管体内芯内壁;所述型芯组件还包括型芯管,所述型芯管用于成型管体套内壁,所述型芯管套设在型芯件上,所述型芯管能够轴向移动至第一成型位和第二成型位,以实现成型腔对应第二成型体和成型件整体形状的切换;所述型芯件呈管体,所述安装腔对应所述型芯件的管腔,所述第一进浇口和第二进浇口穿设于型芯件的管壁;所述型芯管上设有与第一进浇口相对应的流道孔;所述型芯管移动至第一成型位时,所述流道孔与第一进浇口相连通,同时所述第二进浇口被型芯管堵住;所述型芯管移动至第二成型位时,所述第二进浇口与成型腔连通。

11、在实际进行注塑成型时,先注塑热熔温度较高的注料,即型芯管在第一成型位时,先进行一次注塑,注塑热熔温度较高的注料,此时注料从第一注射路径进入成型腔,而第二注射路径内的余料由于第二进浇口被堵住,无法进入成型腔。完成一次成型后,型芯管移动至第二成型位,此时换热腔内的温度与二次注射的注料相适应,低于第一次注料的热熔温度,则此时第一注射路径内的余料无法热熔成液态,因此第一进浇口自然被堵住,在进行二次注料时,注料从第二进浇口进入成型腔。整个过程先成型第二成型体后成型第一成型体。基于上述装置,能够实现注料从第一进浇口或第二进浇口进入成型腔内的切换。

12、进一步的,所述的一种注塑成型装置还包括定模固定组件,所述定模固定组件包括第三安装板,所述型芯件外端与第三安装板内侧面通过螺钉连接,所述连接头外侧壁设有螺纹段,所述螺纹段外端设有限位台阶,所述连接头通过螺纹段与第三安装板螺纹连接,对应的所述第三安装板上设有相适应的螺纹孔,所述限位台阶内端面与第三安装板远离型芯件一侧的端面相贴合。作为本技术的优选方案,基于上述结构,所述型芯件与注射流道组件形成整体,且将第三安装板夹在型芯件端面和限位台阶之间,连接结构稳定,能够保证型芯件与定模固定组件安装牢靠。

13、上述技术方案可以看出,本发明具有如下有益效果:

14、1. 本发明提供了一种二次成型模具注射流道结构,具有结构紧凑的优点,且两个注塑流道共用一个换热腔能够节省设置换热模块的成本。

15、2. 本发明提供了一种注塑成型装置,能够实现注料从第一进浇口或第二进浇口进入成型腔内的切换。所述型芯件与注射流道组件形成整体,且将第三安装板夹在型芯件端面和限位台阶之间,连接结构稳定,能够保证型芯件与定模固定组件安装牢靠。

- 还没有人留言评论。精彩留言会获得点赞!