防水型汽车曲轴位置传感器生产设备及工艺的制作方法

本发明属于曲轴位置传感器生产,特别涉及防水型汽车曲轴位置传感器生产设备及工艺。

背景技术:

1、曲轴位置传感器在汽车发动机管理系统中有着重要的作用,通过其来为发动机控制模块ecm提供发动机曲轴的转速和具体位置信息,然后由发动机控制模块ecm将该信息用于相位调节器的控制、点火时刻控制、喷油时刻控制和失火侦测,具有方向性检测功能,而汽车在潮湿、涉水时曲轴位置传感器容易因进水导致触点短路而失效,直接导致汽车发动机无法点火,从而影响汽车正常行驶。

2、现有的防水型汽车曲轴位置传感器生产设备在对曲轴位置传感器的外壳进行加工过程中,利用模具进行定型时有以下缺点:

3、1、曲轴位置传感器的外壳为塑料制品,因其塑料具有热胀冷缩的特性,从而导致脱模过程中塑料陷入模具边缘凹槽内的情况,进而不利于人工拿取模具,且拿取不当还会造成产品的损伤,进而影响产品质量的情况。

4、2、曲轴位置传感器的外壳浇筑成型后还需要人工手动的进行拿取送料,进而提高了人工的劳累程度,以及影响到加工的效率。

技术实现思路

1、本发明的目的在于针对现有的防水型汽车曲轴位置传感器生产设备及工艺,其优点是:

2、1、曲轴位置传感器的外壳浇筑成型后进行脱模过程中无需人工进行拿取模具,而是采用自动顶出的方式,进而避免拿取不当对产品造成损伤,以此提升产品的质量;

3、2、曲轴位置传感器的外壳浇筑成型后无需人工手动的进行拿取送料,进而降低人工的劳累程度,以及进一步的提升加工的效率。

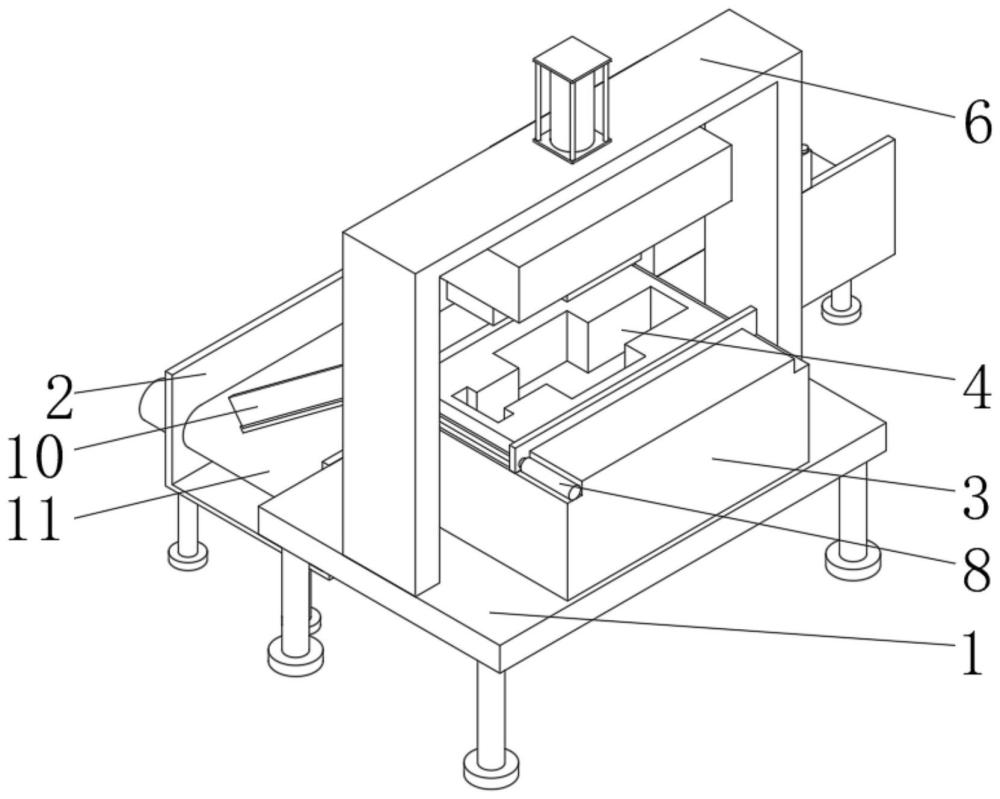

4、本发明的上述技术目的是通过以下技术方案得以实现的:防水型汽车曲轴位置传感器生产设备,包括加工台,所述加工台的后侧栓接有输送架,所述加工台的顶部栓接有下模放置盒,所述下模放置盒顶部的内侧设置有下模凹框,所述下模放置盒内部底侧的中间设置有升模组件,所述升模组件的顶部位于下模凹框内部的底侧,所述加工台的顶部设置有上模组件,所述上模组件位于下模凹框的顶部,所述下模放置盒内部底侧的两侧均栓接有支缓组件,所述支缓组件位于升模组件的底部,所述下模放置盒顶部的外侧设置有推动组件,所述推动组件的底部设置有辅滑组件,所述下模放置盒顶部的后侧栓接有滑动组件,所述滑动组件的后侧位于输送架内部的顶侧,所述输送架的内部设置有输送组件,所述输送架顶部的右侧设置有吹风组件。

5、采用上述技术方案,通过设置加工台、下模放置盒、下模凹框、升模组件、上模组件和支缓组件,经过在下模凹框内部注入注塑原料,然后经过下模放置盒内部的升模组件对其下模凹框的底部进行堵塞,然后再经过启动上模组件进行下降并与之下模凹框进行贴合,在此过程中位于下模放置盒内部底侧的支缓组件对升模组件进行支撑加固使用,然后曲轴位置传感器外壳冷却成型后,其上模组件回归初始位置,接着再同步的启动升模组件在下模凹框的内部向上进行移动,以此使得自动的将其成型后的曲轴位置传感器外壳顶至下模凹框的内部,并使得升模组件的顶部与之下模凹框内部的顶侧平齐,以此实现曲轴位置传感器外壳浇筑成型后进行脱模过程中,无需人工进行拿取,进而避免拿取不当对产品造成损伤,以此提升产品的质量,通过设置输送架、推动组件、辅滑组件、滑动组件、输送组件和吹风组件,当升模组件将其浇筑成型后曲轴位置传感器外壳顶出下模凹框的内部后,经过启动下模放置盒顶部前侧的推动组件来推动曲轴位置传感器外壳向后侧进行移动,然后经过设置在下模放置盒顶部后侧的辅滑组件向输送架的内部进行滑送,然后经过启动输送架内部的输送组件,以此使得曲轴位置传感器外壳滑落至输送组件的表面进行输送,最后再经过设置在其输送架顶部右侧的吹风组件来向输送组件表面输送的曲轴位置传感器外壳进行吹风降温使用,整体以此实现当曲轴位置传感器外壳浇筑成型后无需人工手动的进行拿取送料,进而降低人工的劳累程度,以及进一步的提升加工的效率。

6、本发明进一步设置为:所述升模组件包括第一液压缸和下模板,所述第一液压缸栓接在下模放置盒内部底侧的中间,所述下模板栓接在第一液压缸的伸缩端,所述下模板卡接在下模凹框内部的底侧并滑动连接。

7、采用上述技术方案,通过设置第一液压缸和下模板,在下模凹框内部注入注塑原料,然后经过下模放置盒内部第一液压缸顶部的下模板对其下模凹框的底部进行堵塞使用,以此便于后续的使用。

8、本发明进一步设置为:所述上模组件包括支架、第二液压缸和上模具,所述支架栓接在加工台的顶部,所述第二液压缸栓接在支架的顶部,所述第二液压缸的伸缩端贯穿支架的顶部,所述上模具栓接在第二液压缸的底部。

9、采用上述技术方案,通过设置支架、第二液压缸和上模具,经过启动支架顶部的第二液压缸向下进行推动上模具,以此使得上模具与之下模凹框进行贴合,从而实现对其曲轴位置传感器外壳进行注塑,然后当曲轴位置传感器外壳冷却成型后,其上模具在第二液压缸的带动下回归初始位置,接着再经过启动第一液压缸推动下模板在下模凹框的内部向上进行移动,以此使得自动的将其成型后的曲轴位置传感器外壳顶至下模凹框的内部,并使得下模板的顶部与之下模凹框内部的顶侧平齐,以此实现曲轴位置传感器外壳浇筑成型后进行脱模过程中,无需人工进行拿取,进而避免拿取不当对产品造成损伤,以此提升产品的质量。

10、本发明进一步设置为:所述支缓组件包括弹簧伸缩柱和连接板,所述弹簧伸缩柱分别栓接在下模放置盒内部底侧的两侧,所述连接板栓接在弹簧伸缩柱的顶部,所述连接板的顶部与下模板的底部接触。

11、采用上述技术方案,通过设置弹簧伸缩柱和连接板,经过位于下模放置盒内部底侧的弹簧伸缩柱配合连接板对下模板进行支撑加固使用。

12、本发明进一步设置为:所述推动组件包括电动伸缩杆和推板,所述电动伸缩杆栓接在下模放置盒顶部左侧的前侧,所述推板滑动连接在下模放置盒顶部的外侧,所述推板前侧的左侧与电动伸缩杆的伸缩端栓接。

13、采用上述技术方案,通过设置电动伸缩杆和推板,当将其浇筑成型后曲轴位置传感器外壳顶出下模凹框的内部后,经过启动下模放置盒顶部左侧的电动伸缩杆推动推板,以此使得推板推动曲轴位置传感器外壳向后侧进行移动。

14、本发明进一步设置为:所述辅滑组件包括滑槽和滑块,所述滑槽分别开设在下模放置盒顶部的两侧,所述滑块分别栓接在推板底部的两侧,所述滑块滑动连接在滑槽的内部。

15、采用上述技术方案,通过设置滑槽和滑块,在推板进行移动时,其设置在推板底部的滑块同步的实现在其下模放置盒顶部的滑槽内部进行滑动使用。

16、本发明进一步设置为:所述滑动组件包括斜滑板和侧板,所述斜滑板栓接在下模放置盒顶部的后侧,所述斜滑板的底部位于输送架顶部的内侧,所述侧板分别栓接在斜滑板顶部的两侧。

17、采用上述技术方案,通过设置斜滑板和侧板,在推板推动曲轴位置传感器外壳向后侧进行移动时,再经过设置在下模放置盒顶部后侧的斜滑板配合侧板将曲轴位置传感器外壳向输送架的内部进行滑送。

18、本发明进一步设置为:所述输送组件包括电机、主轴、次轴和输送带,所述电机栓接在输送架后侧的前侧,所述电机的输出端贯穿输送架的后侧,所述主轴的后侧与电机的输出端栓接,所述主轴的前侧转动连接在输送架内部的前侧,所述次轴转动连接在输送架内部的右侧,所述输送带套接在主轴和次轴的外侧。

19、采用上述技术方案,通过设置电机、主轴、次轴和输送带,经过启动输送架左侧的电机驱动主轴在次轴的配合下带动输送带进行转动,以此使得曲轴位置传感器外壳滑落至输送带的表面后进行自动的输送,整体以此实现当曲轴位置传感器外壳浇筑成型后无需人工手动的进行拿取送料,进而降低人工的劳累程度,以及进一步的提升加工的效率。

20、本发明进一步设置为:所述吹风组件包括吹风框、风机和导风管,所述吹风框栓接在输送架顶部的右侧,所述风机栓接在吹风框的顶部,所述导风管的前侧与风机的输出端栓接并连通,所述导风管的底部连通在吹风框的顶部。

21、采用上述技术方案,通过设置吹风框、风机和导风管,经过启动位于吹风框顶部的风机进行吹风,然后配合导风管向吹风框的内部输送,以此实现对其输送架内部输送带表面输送的曲轴位置传感器外壳进行吹风降温使用。

22、防水型汽车曲轴位置传感器生产工艺,包括以下步骤:

23、s1.曲轴位置传感器成型外壳的自动顶出,经过在下模凹框内部注入注塑原料,然后经过下模放置盒内部的升模组件对其下模凹框的底部进行堵塞,然后再经过启动上模组件进行下降并与之下模凹框进行贴合,在此过程中位于下模放置盒内部底侧的支缓组件对升模组件进行支撑加固使用,然后曲轴位置传感器外壳冷却成型后,其上模组件回归初始位置,接着再同步的启动升模组件在下模凹框的内部向上进行移动,以此使得自动的将其成型后的曲轴位置传感器外壳顶至下模凹框的内部,并使得升模组件的顶部与之下模凹框内部的顶侧平齐,以此实现曲轴位置传感器外壳浇筑成型后进行脱模过程中,无需人工进行拿取,进而避免拿取不当对产品造成损伤,以此提升产品的质量;

24、s2.曲轴位置传感器成型外壳的自动输送,当升模组件将其浇筑成型后曲轴位置传感器外壳顶出下模凹框的内部后,经过启动下模放置盒顶部前侧的推动组件来推动曲轴位置传感器外壳向后侧进行移动,然后经过设置在下模放置盒顶部后侧的辅滑组件向输送架的内部进行滑送,然后经过启动输送架内部的输送组件,以此使得曲轴位置传感器外壳滑落至输送组件的表面进行输送,最后再经过设置在其输送架顶部右侧的吹风组件来向输送组件表面输送的曲轴位置传感器外壳进行吹风降温使用,整体以此实现当曲轴位置传感器外壳浇筑成型后无需人工手动的进行拿取送料,进而降低人工的劳累程度,以及进一步的提升加工的效率。

25、综上所述,本发明具有以下有益效果:

26、1、通过设置加工台、下模放置盒、下模凹框、升模组件、上模组件和支缓组件,经过在下模凹框内部注入注塑原料,然后经过下模放置盒内部的升模组件对其下模凹框的底部进行堵塞,然后再经过启动上模组件进行下降并与之下模凹框进行贴合,在此过程中位于下模放置盒内部底侧的支缓组件对升模组件进行支撑加固使用,然后曲轴位置传感器外壳冷却成型后,其上模组件回归初始位置,接着再同步的启动升模组件在下模凹框的内部向上进行移动,以此使得自动的将其成型后的曲轴位置传感器外壳顶至下模凹框的内部,并使得升模组件的顶部与之下模凹框内部的顶侧平齐,以此实现曲轴位置传感器外壳浇筑成型后进行脱模过程中,无需人工进行拿取,进而避免拿取不当对产品造成损伤,以此提升产品的质量;

27、2、通过设置输送架、推动组件、辅滑组件、滑动组件、输送组件和吹风组件,当升模组件将其浇筑成型后曲轴位置传感器外壳顶出下模凹框的内部后,经过启动下模放置盒顶部前侧的推动组件来推动曲轴位置传感器外壳向后侧进行移动,然后经过设置在下模放置盒顶部后侧的辅滑组件向输送架的内部进行滑送,然后经过启动输送架内部的输送组件,以此使得曲轴位置传感器外壳滑落至输送组件的表面进行输送,最后再经过设置在其输送架顶部右侧的吹风组件来向输送组件表面输送的曲轴位置传感器外壳进行吹风降温使用,整体以此实现当曲轴位置传感器外壳浇筑成型后无需人工手动的进行拿取送料,进而降低人工的劳累程度,以及进一步的提升加工的效率。

- 还没有人留言评论。精彩留言会获得点赞!