一种生产丁基再生橡胶的工艺方法与流程

本发明涉及再生橡胶,更具体地说,涉及一种生产丁基再生橡胶的工艺方法。

背景技术:

1、传统的丁基再生橡胶生产方法具有多方面的好处。首先,通过回收丁基橡胶废料,有助于减少环境负担和减少废弃物。其次,再生橡胶生产过程相对成本较低,可以降低原材料采购成本,有利于资源的可持续利用。此外,再生橡胶产品在一定程度上具有与新鲜橡胶相似的性能,能够满足特定工业应用的需求。最重要的是,采用再生橡胶制品有助于推动循环经济,促使社会朝着更可持续、环保的方向发展。这种传统生产方法在综合环保和经济效益方面都具有积极意义。

2、但传统的丁基再生橡胶生产方法存在一些不足之处。首先,生产过程中可能涉及有害化学物质的使用,对环境造成一定影响。其次,再生橡胶的性能与新鲜橡胶相比可能略有降低,限制了一些高性能应用领域的应用。此外,废弃橡胶的收集和处理过程可能存在能耗较高的问题,降低了再生过程的整体环保性。另外,由于再生橡胶制品的生命周期相对较短,可能导致更频繁的替换和再循环,增加了管理和处理废弃物的复杂性。因此,改进工艺以提高再生橡胶性能和减少环境影响是未来发展的重要方向。

技术实现思路

1、要解决的技术问题:本发明的目的在于提供一种生产丁基再生橡胶的工艺方法,以解决上述背景技术中提出的问题:传统的丁基再生橡胶生产方法存在一些不足之处。首先,生产过程中可能涉及有害化学物质的使用,对环境造成一定影响。其次,再生橡胶的性能与新鲜橡胶相比可能略有降低,限制了一些高性能应用领域的应用。此外,废弃橡胶的收集和处理过程可能存在能耗较高的问题,降低了再生过程的整体环保性。另外,由于再生橡胶制品的生命周期相对较短,可能导致更频繁的替换和再循环,增加了管理和处理废弃物的复杂性。因此,改进工艺以提高再生橡胶性能和减少环境影响是未来发展的重要方向。

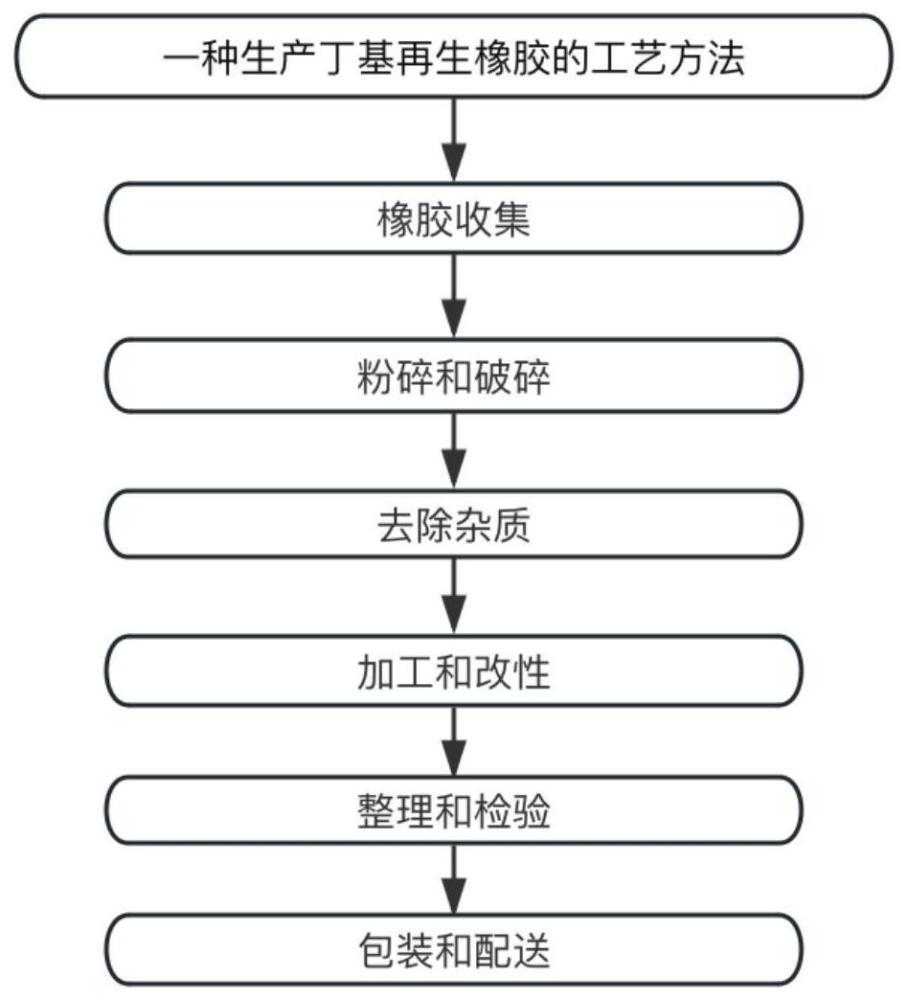

2、技术方案:一种生产丁基再生橡胶的工艺方法,所述一种生产丁基再生橡胶的工艺方法包括以下步骤:

3、s1.橡胶收集,首先,收集丁基橡胶废料和废弃橡胶制品;

4、所述丁基橡胶废料和所述废弃橡胶制品包括废旧轮胎、橡胶制品的切割边角、废弃的橡胶制品;

5、s2.粉碎和破碎,通过机械粉碎和其他方法来实现将收集的废弃橡胶被粉碎和破碎成小颗粒,得到粉碎后的橡胶颗粒;

6、s3.去除杂质,对所述粉碎后的橡胶颗粒进行处理,去除其中的杂质,包括金属、纸张、织物,得到净化后的橡胶颗粒;

7、s4.加工和改性,将所述净化后的橡胶颗粒送入加工设备中,进行一些物理和化学处理,得到改性后的橡胶颗粒;

8、s5.整理和检验,对再生橡胶进行修整和检验,得到质量符合标准的再生橡胶;

9、s6.包装和配送,所述符合质量标准的再生橡胶被包装并准备好配送到客户手中。

10、优选的,所述s1橡胶收集包括以下步骤:

11、s1-1.废弃橡胶源,确定橡胶的废弃源,包括废弃轮胎、废弃橡胶制品、生产过程中的副产品;

12、所述废弃源是消费者、汽车修理厂、制造工厂;

13、s1-2.收集和分类,在所述废弃源进行收集,并进行初步分类;

14、将废弃物分类为不同类型,包括废旧轮胎、废弃橡胶制品、橡胶切割边角;

15、s1-3.运输,将所述收集到的废弃橡胶运输到再生橡胶生产厂和收集中心;运输方式包括卡车、铁路和其他交通工具;

16、s1-4.检查和清理,在再生橡胶生产厂和收集中心对收集来的橡胶进行检查和清理。

17、优选的,所述s2粉碎和破碎包括以下步骤:

18、s2-1.初步破碎,所述废弃橡胶材料首先经过初步破碎设备,包括颚式破碎机和剪切机,旨在将所述橡胶废料分解成较小的块状物;

19、s2-2.二次粉碎,经过初步破碎后的橡胶块还比较大,因此进一步进行二次粉碎,通过使用粉碎机、切割机和磨碎机设备来实现,将所述橡胶块进一步细化成小颗粒,得到破碎后的橡胶颗粒。

20、优选的,所述s3去除杂质包括以下步骤:

21、s3-1.磁性分离,使用磁铁和其他磁性设备来吸附和分离所述橡胶颗粒中的金属杂质;

22、s3-2.振动筛分,将所述橡胶颗粒通过振动筛和振动分离器,使较大的杂质包括织物、纸张被筛除,分离出不同粒度的橡胶颗粒;

23、s3-3.气流分离,利用气流分离器,通过调整气流速度和方向,将轻质的杂质包括纸张、织物从橡胶颗粒中分离出去;

24、s3-4.洗涤,使用洗涤过程去除所述橡胶颗粒表面的残留杂质,包括水洗和化学洗涤,确保所述橡胶颗粒表面干净;

25、s3-5.密度分离,利用液体介质,包括浮选液和重液,通过调整橡胶和杂质的密度差异,使杂质沉降和浮起,从而分离出去;

26、s3-6.手工检查,进行人工检查,操作员对所述橡胶颗粒进行目视检查,手动去除残留的大块和难以处理的杂质;

27、s3-7.电子分拣,使用电子分拣设备,根据杂质的电磁性质,对所述橡胶颗粒进行自动分拣;

28、s3-8.光学分选,利用光学分选设备,通过传感器检测颜色、形状属性,实现高精度的杂质分选。

29、优选的,所述s4橡胶颗粒利用微生物和酶类来改变橡胶的性质,包括微生物发酵和酶促反应,改善橡胶的强度、耐磨性和其他特性:

30、所述橡胶颗粒引入纳米材料,包括纳米颗粒和纳米管,增强橡胶的力学性能;

31、替代传统的添加剂,采用可持续来源的添加剂,包括生物基增塑剂、可再生资源的防老化剂,提高橡胶的可持续性;

32、将再生橡胶与其他可回收材料,包括再生塑料和再生纤维,混炼在一起,创造多功能的再生材料。

33、优选的,所述微生物改性包括以下步骤:

34、s1.筛选微生物和酶,筛选出具有所需生物改性效果的微生物和酶,包括从自然环境和实验室中选择具有相关生物活性的微生物,定制所述酶的种类和性质;

35、s2.培养微生物和酶,所述选定的微生物和酶在适当的培养条件下进行大规模培养;包括调节培养基的组成、温度、ph值,得到培养的微生物和酶;

36、s3.橡胶预处理,在将所述选定的微生物和酶应用于所述橡胶颗粒之前,对所述橡胶颗粒进行预处理步骤,确保所述橡胶颗粒表面干净并且易于被生物改性剂接触;

37、s4.生物改性处理,将所述培养的微生物和酶应用于橡胶,通过将所述微生物培养物和酶溶液喷洒、浸泡和涂覆到橡胶表面实现;

38、s5.反应调控,对生物改性反应进行监控和调控,包括调整温度、ph值、反应时间参数,以确保获得所需的改性效果;

39、s6.终止反应和杀菌,在获得所需改性效果后,终止反应并对所述橡胶颗粒进行杀菌处理,以防止微生物的继续生长和对橡胶的不良影响;

40、s7.洗涤和处理残余,将所述橡胶颗粒进行洗涤,去除生物改性过程中产生的残余物质,通过水洗和其他适当的洗涤方法来完成,得到生物改性的橡胶;

41、s8.性能测试,对所述生物改性后的橡胶进行性能测试,评估其改性效果,包括力学性能、耐磨性、耐老化性;

42、s9.优化和缩短生产周期,对生物改性过程进行优化,寻找缩短生产周期和提高生产效率的方法。

43、与现有技术相比,本发明的优点在于:

44、(1)引入了生物改性的步骤,通过微生物或酶类的作用改变橡胶性质。这种方法可能带来更加环保和可持续的生产方式,同时提高橡胶的特定性能。

45、(3)引入了可持续来源的添加剂,包括生物基增塑剂和可再生资源的防老化剂,有助于降低环境影响,并推动橡胶再生过程朝着更加可持续的方向发展。

- 还没有人留言评论。精彩留言会获得点赞!