一种雾化冷却的挤出模具的制作方法

本技术属于成型模具领,特别是涉及一种雾化冷却的挤出模具。

背景技术:

1、挤出模具属于成型模具的一种,通过挤出的方式,搭配对应的定型套、挤出机、冷却水箱和辅助设备,来实现材料的成型,广泛用于塑料件的成型加工之中。

2、行业内对于管材和简单截面的型材,已形成相对成熟的常规方案,但是对于复杂、不规则截面型材的挤出模具,仍是一个难题。尤其对于内部有各种复杂筋条的型材,常规方案在冷却定型上不能兼顾内部,致使内部结构在熔融状态下离开模头后不断下垂,在进入定型套进行冷却定型前,不能有效保持其结构和形态,最终导致型材成型失败或内侧结构分布不均匀。对于型材内部结构的冷却,如果直接使用冷却水,需要消耗大量的冷却水来填充整个内部,会导致内部重量增加,不利于型材外形的保持,对型材的整体冷却造成影响,且大量冷却水的重力作用和压强偏差会导致熔融状态的内部结构在充分冷却之前发生严重的变形,所以内部直接通冷却水的方法并不适用。

3、行业内为改善该问题,部分模具方案增加了模头的芯棒长度,并在芯棒的末端中增加冷却运水,使得型材在离开模头之前就已经开始获得初步冷却,确保其在冷却水箱进一步完成冷却定型的过程中,能维持基本形状。此类方案一定程度上克服了成型上的难题,但由于型材初步冷却之后,与模具之间的摩擦力会大幅增加,对型材的内表面会造成额外的损伤,且芯棒的加长,也进一步增加了型材挤出需要的压力和牵引力,增加挤出难度的同时,也会影响模具和机台的寿命。此外,在大规格和更复杂表面的型材挤出时,该种方案受制于摩擦力和牵引力的增加,同样无法运用。

技术实现思路

1、本实用新型提供一种雾化冷却的挤出模具,可以在有内部筋条结构的型材挤出时,有效维持内部筋条的形态,避免型材内部结构发生变形,保证其进行稳定的冷却定型,且无需增长芯棒,可减少型材挤出时的摩擦力,不对型材内表面造成损伤,解决了现有挤出模具难以实现复杂型材内部结构冷却定型的问题。

2、本实用新型的技术方案如下:

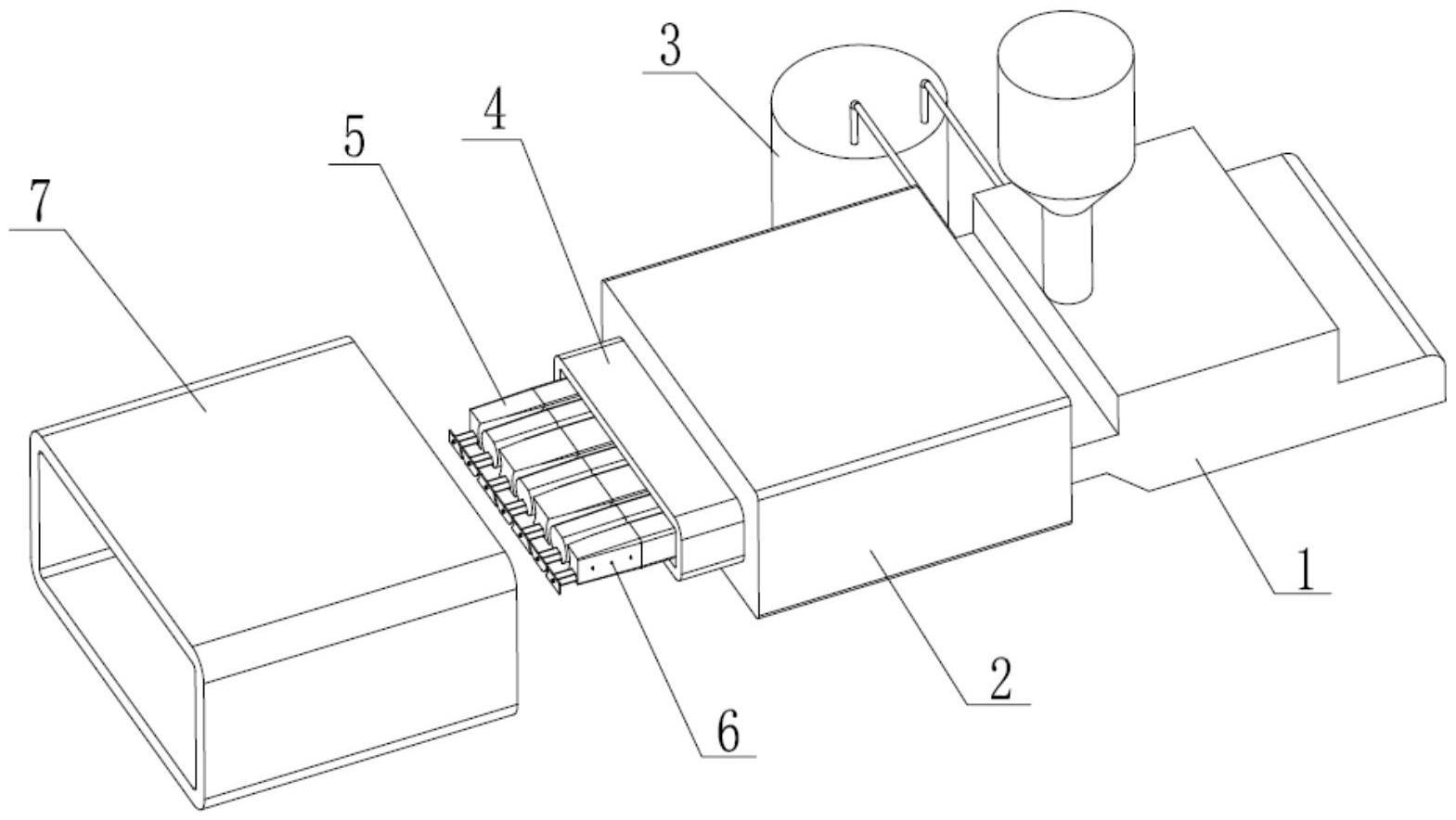

3、一种雾化冷却的挤出模具,包括挤出机、模头和制冷装置;所述模头安装在所述挤出机的挤出口处,所述模头的出口端设有口模,所述口模中设有多个冷却芯棒,多个所述冷却芯棒组成与挤出型材的内部结构对应的结构件,每个所述冷却芯棒的两侧均设有多个雾化喷嘴,所述雾化喷嘴与所述口模内的冷却管路连通,所述制冷装置的输出口与所述模头的冷却管路连通。

4、在进行挤出型材时,挤出机将熔融状态的材料挤出到模头内,材料在模头内被分流及进行压缩后流入到口模内,由于冷却芯棒的存在,型材的内部结构在口模内逐渐成型,在型材的内部结构被挤出口模过程中,初步成型的熔融状态的材料在前进到冷却芯棒的末端时,逐渐与芯棒脱离,此时制冷装置通过冷却管路将低温冷却水输出到芯棒的雾化喷嘴处,多个冷却芯棒的雾化喷嘴同时喷射出低温的冷却水雾到型材内表面,在熔融的材料完全离开芯棒前完成对型材的内部结构进行初步冷却定型,以便其能维持形态进行后续的冷却过程。

5、在上述的过程中,由于本实用新型采用的是雾化喷嘴,且每个冷却芯棒的两侧均存在雾化喷嘴,因此喷出的冷却水可以雾化的形式对型材的内部结构表面进行全面均匀的冷却,且不会对型材的内部结构表面产生喷射压力以导致结构发生形变。本实用新型在对型材内部达到有效的冷却效果时,且无需消耗大量的冷却水,可在有内部筋条结构的型材挤出时,有效维持内部筋条的形态,避免型材内部结构发生变形,保证其进行稳定的冷却定型。同时由于雾化喷嘴的存在,无需在末端增加冷却运水,在挤出口模时已对型材实现初步冷却定型,也无需延长冷却芯棒,在针对复杂内部结构的型材挤出时,可有效减少挤出摩擦力,减小挤出难度,解决了现有挤出模具难以实现复杂型材内部结构冷却定型的问题。

6、进一步,所述冷却芯棒的末端顶部及底部均设有斜面,两个斜面均向所述冷却芯棒的末端一侧倾斜,以使所述冷却芯棒的末端形成锥度。

7、在型材的内部结构挤出时,可借助冷却芯棒末端的锥度逐渐与芯棒分离,发生分离的同时,冷却喷雾从分离的缝隙中快速填充型材的内部表面,在型材内部的熔融结构下垂变形之前进行冷却,且由于型材与芯棒已经分离,不会增加冷却芯棒末端与型材的内部结构之间的摩擦力,在型材内部结构受到初步冷却的同时,能有效的保证型材内部结构的形态,避免型材内部结构发生变形。

8、进一步,所述冷却芯棒的端面底部设有多个回流孔,所述回流孔与所述模头的回流管路连通,所述模头的回流管路与所述制冷装置的输入口连通。

9、回流孔可以将雾化喷嘴对型材进行冷却后的废水进行回收,以使废水通过回流管路回流到制冷装置内被再利用,有效节省资源。

10、进一步,所述冷却芯棒的端面底部设有隔水挡板用于将所述雾化喷嘴喷出的冷却水汇聚到所述回流孔内进行回流。

11、进一步,所述隔水挡板通过支架固定在所述冷却芯棒的端面底部,且所述隔水挡板的形状与所述冷却芯棒的端面形状适配。

12、隔水挡板的设置便于对型材的内部结构进行冷却后的废水进行有效地阻挡,以使废水不能从型材的内部空洞中流出,以保证绝大多数废水汇聚在回流孔处进行回流被再次利用。由于使用雾化的方式冷却,冷却水无需填充整个型材内部,所以使用半开式的隔水挡板就可完成冷却废水的阻隔回收,无需密封整个内部结构。

13、进一步,多个所述雾化喷嘴沿所述冷却芯棒的轴向进行均匀排列,可便于均匀对型材的内部结构进行快速降温冷却定型。其中,可依据实际型材的壁厚或结构对多个雾化喷嘴的位置进行调整。

14、进一步,多个所述回流孔在所述冷却芯棒的端面底部呈水平直线排列,由于冷却水对型材的内部结构进行冷却后,最终回落在型材内部结构的空洞底部,此时通过设于冷却芯棒底端的回流孔可将冷却水进行回收利用,其中回流孔的设计位置可依据实际型材的内部结构进行调整。

15、进一步,还设有定型套,所述定型套设于所述口模处用以对从所述口模中挤出的型材进行外表面冷却定型。

16、定型套是用于对挤出型材的外表面进行冷却的部件,通常配合冷却水箱来实现材料的成型,广泛用于塑料件的成型加工之中,对于本领域技术人员来说,此使用原理及结构均为公知常识,此处不再叙述。

17、进一步,所述制冷装置的输出口输出冷却水,冷却水通过导管输入到所述模头的冷却管路中以供所述雾化喷嘴进行雾化喷出。

18、进一步,所述回流孔将进行冷却后的废水汇聚回流到所述模头的回流管路中,由回流管路输送至所述制冷装置的输入口,被所述制冷装置进行循环利用。

19、制冷装置的输出口、输入口分别与模头内的冷却管路和回流管路进行连通,以形成一个循环冷却水路,水流经过制冷装置降到预设温度后,经过管路输送到冷却芯棒内嵌的雾化喷嘴处被雾化喷出,冷却完成后,冷却水受柔软的隔水挡板汇集在芯棒的底部周围,被芯棒最末端的回流孔吸入,通过内置的回流管路送回制冷装置再次利用。

20、相比现有技术,本实用新型的有益效果如下:

21、本实用新型通过冷却芯棒上的雾化喷嘴对型材的内部结构进行低温喷雾冷却,能够将冷却水均匀地分散到待冷却的型材内结构表面,可以实现高效快速的冷却,不影响表面成型质量。同时,借助雾化冷却的方式,可减少冷却水的消耗,无需增加芯棒长度,减少挤出摩擦力,避免对型材的内表面造成额外的损伤。本实用新型既实现了有效的内部结构初步冷却定型,又不会增加挤出所需的压力和型材持续挤出所需的牵引力,所以不易受截面形状和尺寸大小影响,可以适用于各种内部结构和不同尺寸的型材挤出,解决了现有挤出模具难以实现复杂型材内部结构冷却定型的问题。

- 还没有人留言评论。精彩留言会获得点赞!