一种环保型的轮胎内胎生产装置的制作方法

本技术属于轮胎内胎生产,具体为一种环保型的轮胎内胎生产装置。

背景技术:

1、现有技术方案内胎生产过程的挤出工序必须使用滑石粉,防止内胎半成品部件间的粘结,粘结包括内胎上下胎筒(内胎通过挤出机挤出的筒状半成品的简称为胎筒)的粘结、内胎筒与内胎筒之间的粘结、内胎筒与工装设备之间的粘结,因此胎筒内表面和外表面必须喷涂滑石粉进行隔离。内表面滑石粉在胎筒挤出时通过风压将滑石粉喷入到胎筒内部,外表面是在胎筒贴完气门嘴后通过喷粉装置喷散在胎筒外侧。现有技术中,滑石粉为细小的固体颗粒物,生产过程滑石粉极易飞扬,造成环境污染严重,且通过呼吸道影响操作工人的职业健康,现方案虽然有叶片式的环保吸尘装置,但也不能完全回收滑石粉,效果较差。因此,需要设计一种环保型的轮胎内胎生产装置。

技术实现思路

1、本实用新型的目的就在于为了解决上述问题而提供一种环保型的轮胎内胎生产装置,解决了上述背景技术中提到的问题。

2、为了解决上述问题,本实用新型提供了一种技术方案:

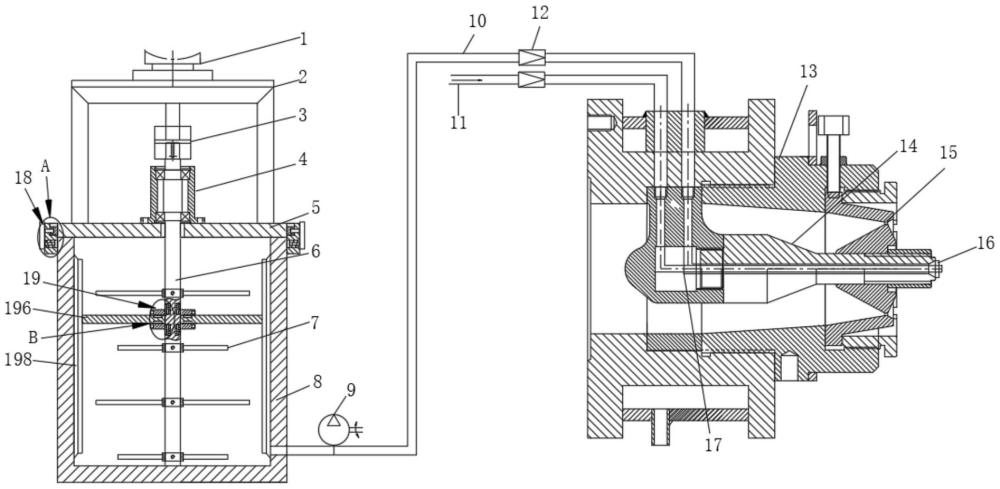

3、一种环保型的轮胎内胎生产装置,包括调速电机,所述调速电机上设置有连接板,所述调速电机的输出轴上设置有联轴器,所述联轴器上设置有减速机,所述减速机上设置有盖板,所述盖板上接触有罐体,所述减速机的输出端固定连接有旋转轴,所述旋转轴与盖板转动连接,所述旋转轴上设置有搅拌器,所述罐体上设置有隔离剂输送管路,所述隔离剂输送管路上设置有定量液压泵,所述隔离剂输送管路上设置有阀门,所述隔离剂输送管路上设置有机头,所述机头上通过管道连接有空气源,所述机头的内部设置有支撑架,所述支撑架上设置有口芯型,所述支撑架上设置有喷雾器,所述机头的内部设置有嵌套式管路,所述嵌套式管路与隔离剂输送管路连接,所述喷雾器的内部设置有胎筒,所述胎筒上设置有气门嘴,所述胎筒上设置有烘干风筒,所述烘干风筒上设置有喷头,所述盖板上设置有连接机构,所述罐体的内部设置有清理机构。

4、作为优选,所述连接机构包括固定座、限位杆、插块、限位槽、连接条、滑杆、第一弹簧、滑块,所述罐体上固定连接有固定座,所述固定座的内部滑动连接有限位杆,所述限位杆上滑动连接有插块,所述插块与固定座滑动连接,所述插块与盖板固定连接,所述限位杆上固定连接有连接条,所述连接条上固定连接有滑杆,所述滑杆的外侧设置有第一弹簧,所述滑杆与固定座滑动连接,所述滑杆上固定连接有滑块,所述滑块分别与罐体及固定座滑动连接。当需要对盖板拆卸时,先向远离固定座方向拉动连接条,连接条带动滑杆及滑块水平移动,滑块挤压第一弹簧,同时连接条带动限位杆水平移动,使得限位杆与插块分离,即可将盖板拆卸,方便进行罐体内部的深度清理。

5、作为优选,所述清理机构包括固定杆、第二弹簧、连接块、固定块、凸块、连杆、凹槽、刮片,所述旋转轴的内部固定连接有固定杆,所述固定杆的外侧设置有第二弹簧,所述固定杆的外侧滑动套接有连接块,所述连接块与旋转轴滑动连接,所述连接块上固定连接有固定块,所述固定块与旋转轴滑动连接,所述固定块上固定连接有凸块,所述凸块上滑动连接有连杆,所述连杆分别与旋转轴及固定块接触,所述连杆上固定连接有刮片,所述刮片与罐体的内壁接触。当需要对刮片拆卸时,先将盖板拆卸后,向远离连杆的方向拉动固定块,固定块带动连接块沿着固定杆滑动,连接块会挤压第二弹簧,同时固定块带动插凸块移动与连杆分离,即可对连杆拆卸,即可对刮片拆卸,便于进行刮片的更换使用。

6、作为优选,所述插块上开设有限位槽,所述限位槽的内部滑动连接有限位杆。通过设计限位槽,使得限位杆可在限位槽内滑动。

7、作为优选,所述第一弹簧的一端与滑块固定连接,所述第一弹簧的另一端与固定座固定连接。通过设计第一弹簧,使得第一弹簧的作用力可作用于滑块。

8、作为优选,所述第二弹簧的一端与旋转轴固定连接,所述第二弹簧的另一端与连接块固定连接。通过设计第二弹簧,使得第二弹簧的作用力可作用于连接块。

9、作为优选,所述连杆上开设有凹槽,所述凹槽的内部滑动连接有凸块。通过设计凹槽,使得凸块可在凹槽内滑动。

10、一种环保型的轮胎内胎生产装置的工艺,包括如下步骤:

11、步骤一:减速机的输出端带动旋转轴转动,旋转轴带动搅拌器转动对物料进行搅拌混合,且在旋转轴的旋转过程中,旋转轴带动固定块转动,固定块带动刮片沿着罐体的内壁滑动,可对罐体内壁附着物料刮除,防止物料的浪费;

12、步骤二:混合完成后的隔离剂通过定量液压泵进行输送,隔离剂经过隔离剂输送管路输送进入机头内,最终隔离剂通过喷雾器喷出,对胎筒进行喷洒,喷雾器喷雾轮廓应为周向圆环状,利于均匀喷洒的胎筒壁上,同时避免隔离剂在胎筒内部趟流浪费;

13、步骤三:对胎筒进行外喷涂,在气门嘴与胎筒贴合完毕后进行喷涂,由喷雾器分别对胎筒的上表面和下表面进行喷涂,喷雾器的喷雾形状为线平面状,方向垂直于胎筒移动方向,胎筒下表面应全程进行喷涂,胎筒上表面应进行间隔喷涂,气门嘴位置不应进行隔离剂喷涂,易影响气门嘴与胎筒的粘合,即胎筒上面的气门嘴移动至喷雾器下方时,喷雾器应停止喷雾,此功能可通过程序的设定对喷雾器进行控制,不同型号的胎筒设定不同时间间隔的喷雾时间,喷雾时间根据不同型号的胎筒的气门嘴间距及联动线的的移动速度进行计算或试验,喷雾停顿时间应保证气门嘴前后50-100mm内无隔离剂沾污胎筒;

14、步骤四:胎筒隔离剂喷涂完毕后,应对隔离剂进行烘干,烘干装置安装在外喷涂的后方,即联动线末端,并且应增加烘干风筒的数量,保证隔离剂干燥效果,烘干风筒使用烘干风机进行加热吹出热空气进行烘干,胎筒的烘干效果应按以下标准进行检验,胎筒内外表面涂刷均匀,表面润滑剂无堆积、无流痕,禁止漏涂,裁断后的胎筒内表面无任何隔离剂溢出,且胎筒上下表面之间,胎筒与工装设备之间无任何粘连的情况,气门嘴胶垫前后50mm以内无任何隔离剂;

15、步骤五:当需要对盖板拆卸时,先向远离固定座方向拉动连接条,连接条带动滑杆及滑块水平移动,滑块挤压第一弹簧,同时连接条带动限位杆水平移动,使得限位杆与插块分离,即可将盖板拆卸,方便进行罐体内部的深度清理;当需要对刮片拆卸时,先将盖板拆卸后,向远离连杆的方向拉动固定块,固定块带动连接块沿着固定杆滑动,连接块会挤压第二弹簧,同时固定块带动插凸块移动与连杆分离,即可对连杆拆卸,即可对刮片拆卸,便于进行刮片的更换使用。

16、作为优选,隔离剂选用膏状的乳化硅油类隔离剂与水进行配置,配置的隔离剂质量分数控制在2%-5%之间,隔离剂与水在预混罐内进行混合,同时保证连续的通风搅拌,避免隔离剂分层破乳问题;

17、隔离剂浓度的检测按以下方法:

18、称量空称量瓶质量,记作m1;

19、向空称量瓶中加入约3~5g隔离剂溶液,称出称量瓶和隔离剂溶液总重m2;

20、将盛有隔离剂的称量瓶放在120℃烘箱中烘干至恒重;

21、称出称量瓶及烘干后的隔离剂总重记作m3;

22、浓度按下式计算:

23、

24、本实用新型的有益效果是:本实用新型涉及一种环保型的轮胎内胎生产装置,具有绿色环保的特点,在具体的使用中,与传统的环保型的轮胎内胎生产装置相比较而言,本环保型的轮胎内胎生产装置具有以下有益效果:

25、首先,通过使用油性的液体隔离剂代替整个生产过程中滑石粉的使用,解决滑石粉飞扬导致的环境污染问题,同时解决油状隔离剂使用过程的工艺问题等,避免滑石粉对环境及人身健康的危害,符合环保、绿色、低碳的发展路线;

26、其次,通过设计刮片的作用,在进行隔离剂的加工过程中,可通过刮片刮蹭罐体内壁,防止物料的附着造成浪费,且刮片可方便的拆卸更换,使用方便,同时通过方便拆卸的盖板,使得方便进行罐体内部的深度清理工作。

- 还没有人留言评论。精彩留言会获得点赞!