一种注塑机回转盘管路结构的制作方法

本技术涉及注塑机的,尤其涉及一种注塑机回转盘管路结构。

背景技术:

1、注塑机是塑胶成型机的工业母机。高光件产品,需要有急冷急热技术,使得产品表面高光车灯等产品成型过程中,不同区域,冷却的速率也不同。为了满足产品生产需求,多组份机台就需要有更多的独立热交互管路;需要管路的通经更大;更好的隔热效果,适应多组数的独立模温。

2、目前市场上多组份注塑机,回转盘管路系统目前主要有“旋转水套形式”、“独立中空回转轴-软管直连”两种形式,连接转盘边缘分水块出水口和回转主轴尾端进水口。管路系统中需要有4~6组中子控制油路的通路,占据不少的使用空间,其他为热交互通路。

3、旋转水套形式:热交互轴和回转主轴为同一轴。热交互液体介质在回转主轴内个贯通孔流动。主轴的主要材质为铜或特种钢材,铜的导热系数为401w/m-k,铁的导热系数为80w/m-k。高模温(模温要求120°以上)要求下,介质内的温度通过主轴,会直接影响主轴上轴承的温度,使其升高。主轴和轴承的配合间隙受影响变化;轴承自身的游隙也在变化,直接影响回转结构的精度。长期使用,加快轴承老化。急冷急热技术,需要介质通道相互独立,且互不影响。同一主轴,冷热交叉相互干扰较大,影响轴承的同时,也影响最终产品的热交互效果。旋转水套内通路,水垢堵塞后,维修需整组水套拆除清理,维修成本高,耗时长。水套轴两端需要用其他管路连接过渡,增加连接点,增加漏油风险。

4、独立中空回转轴和软管直连形式:软管作为热交互介质的通道,实现了相互独立。且其中的耐高温管、蒸汽管可以满足高模温、急冷急热技术的需求,确保隔热效果,使其不影响其他零部件。回转主轴的直径受到轴承、托模等机构的外部限制,且要保证主轴自身的刚性强度,所以主轴内中空尺寸有限(超大型机主轴中空尺寸,一般在150~250mm之间)。胶管过轴与盘面结合点时,需要90°弯曲(3/8”、1/2”、3/4”软管的最小弯曲半径,分别为125mm、180mm、205mm)。软管折弯半径过小,管子易折瘪,内部通路堵塞。满足软管弯曲半径要求接管,管子在空心轴内交错,对向管路(包含热交互和中子软管)相互摩擦。使用过程中管内流体压力变化,也会使放松的管子跳动,软管易磨损。空心轴空间和软管最小弯曲半径的限制,也使得管路的规格大小及数量受限。规格小,热交互介质的通道的通径就小;数量少,可独立控制的组数就少。

技术实现思路

1、(一)要解决的技术问题

2、本实用新型要解决的技术问题是提供一种注塑机回转盘管路结构,隔热性好,独立组数多,可以满足同时多组数、高模温、急冷急热工艺需求;生产、安装、维修成本低;维修简便,维修周期短;对回转结构精度影响小。

3、(二)技术方案

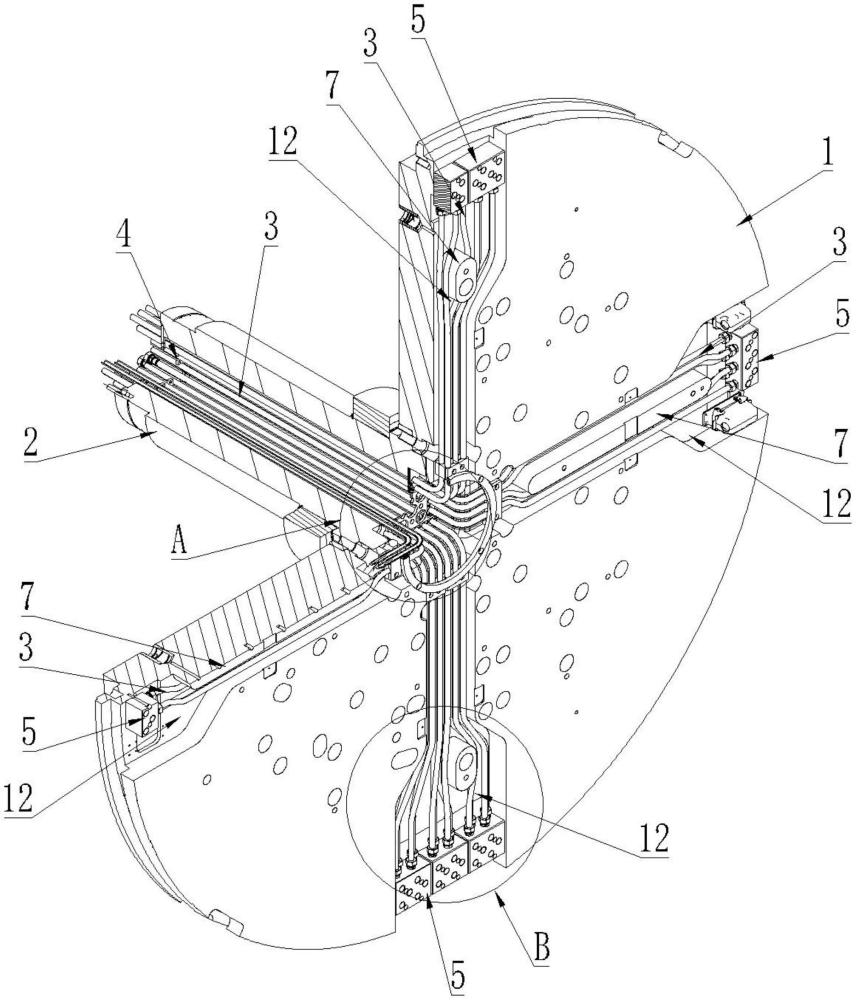

4、本实用新型解决上述技术问题所采用的方案是一种注塑机回转盘管路结构,包括回转盘、与所述回转盘固定连接的回转主轴、以及多个连接在所述回转盘上的管路;其中,所述回转主轴内沿着其长度方向设置有呈矩形的空腔,所述回转盘与所述回转主轴连接处设置有与所述空腔相贯通的穿孔,所述管路能够依次穿过所述空腔和所述穿孔固定在所述回转盘上;并且,所述空腔内设置有用于限制所述管路的管路固定座。

5、具体的,所述回转主轴内设置有矩形的空腔,可以通过多条管路,空间大;同时,通过管路固定座将管路固定在所述空腔内,方便管路排列组合,独立管路组数多,可以配合模具实现多段模温控制;可以满足同时多组数、高模温、急冷急热工艺需求;并且,每根管路都可以单独拆卸,从回转盘背离所述回转主轴的一侧抽出,管路可更换,维修简便。

6、进一步的,所述管路固定座与所述空腔相适配,整体呈矩形,以便所述管路固定座可以牢牢固定在所述空腔内,从而提高了所述管路的安装稳固度,使得流体流通更为顺畅。

7、进一步的,所述管路固定座沿着其周向设置有第一固定部、第二固定部、第三固定部、以及第四固定部;所述第一固定部、所述第二固定部、所述第三固定部、以及所述第四固定部围合形成矩形的所述管路固定座。

8、进一步的,所述第一固定部、所述第二固定部、所述第三固定部、以及所述第四固定部分别设置有间隔布置的多个供一根管路通过的第一管路通过孔。

9、优选的,所述第一管路通过孔为上下叠加结构,实现大通径流量,比传统软管多道转接连接结构,管路通径或数量翻倍。

10、采用上述方案,所述管路被相互隔开,且没有直接接触回转主轴,高模温和急冷急热工艺不会对回转主轴产生影响。

11、进一步的,所述回转盘远离所述回转主轴的一端沿着所述回转盘的周向设置有多个管路连接块,所述回转盘位于所述穿孔和所述管路连接块之间设置有用于收容所述管路的管路收容槽。

12、优选的,所述管路连接块包括多个用于连接所述管路的接头。

13、具体的,所述管路包括中子油路管路和热交换介质管路;对应的,所述管路连接块包括用于连接中子油路管路的中子油块和用于连接热交换介质管路的热交换介质终端分流块。

14、进一步的,所述管路收容槽靠近所述穿孔处设置有用于固定所述管路的管路分支固定座,提高所述管路在所述管路收容槽内的紧密度,不易脱离,更为整齐。

15、进一步的,所述管路分支固定座设置有多个间隔布置的供一根管路通过的第二管路通过孔,且,所述第二管路通过孔与所述第一管路通过孔一样,为上下叠加结构。

16、进一步的,所述管路收容槽内设置有将所述管路分隔开的管路固定块,以便将所述管路紧贴在所述管路收容槽内,更为稳固,不会发生松脱。

17、具体的,所述管路固定块一体成型于所述回转盘。

18、进一步的,所述管路包括适配在所述空腔内的第一直线段、适配在所述管路收容槽内的第二直线段、以及连接在所述第一直线段和所述第二直线段之间的弯折段。

19、进一步的,所述管路采用walform技术制作而成,常温下,空气的导热系数为0.0267w/m-k,可以有效隔断热传导,隔热性能好,能够适应高模温、急冷急热工艺需求,对回转主轴、回转盘影响小。

20、(三)有益效果

21、与现有技术相比,本实用新型设计一种注塑机回转盘管路结构,

22、(1)本实用新型的回转主轴内设置有矩形的空腔,可以通过多条管路,空间大;同时,通过管路固定座将管路固定在所述空腔内,方便管路排列组合,独立管路组数多,可以配合模具实现多段模温控制;可以满足同时多组数、高模温、急冷急热工艺需求;并且,每根管路都可以单独拆卸,从回转盘背离所述回转主轴的一侧抽出,管路可更换,维修简便;

23、(2)本实用新型的管路被相互隔开,且没有直接接触回转主轴,高模温和急冷急热工艺不会对回转主轴产生影响;

24、(3)本实用新型的第一管路通过孔和第二管路通过孔均为上下叠加结构,实现大通径流量,比传统软管多道转接连接结构,管路通径或数量翻倍;

25、(4)本实用新型的管路采用walform技术制作而成,常温下,空气的导热系数为0.0267w/m-k,可以有效隔断热传导,隔热性能好,能够适应高模温、急冷急热工艺需求,对回转主轴、回转盘影响小。

- 还没有人留言评论。精彩留言会获得点赞!