一种耐高温高蒸汽压力的硅橡胶编织管及其制备方法与流程

本技术涉及硅橡胶的,更具体地说,它涉及一种耐高温高蒸汽压力的硅橡胶编织管及其制备方法。

背景技术:

1、硅橡胶是指主链由硅和氧原子交替构成,硅原子上通常连有两个有机基团的橡胶,具有无味无毒,不怕高温和抵御严寒的特点,在三百度左右或在零下几十度,仍然具有保持较佳的强度和弹性。同时,硅橡胶还具有良好的耐高温性、电绝缘性、耐氧抗老化性、耐光抗老化性、防霉性以及化学稳定性等。因此,在医疗领域、电子、日用品、管道等领域广泛应用。

2、目前通过硅橡胶制得的硅橡胶管,应用于输送高温液体或气体的设备中,比如咖啡机、制氧机、呼吸机等,这些场景和设备要求输送硅橡胶套管耐高温高气压,而常规的硅橡胶套管虽然耐高温性较好,但是耐气压比较低,因此,在使用过程中容易爆裂,而影响设备的正常运行。

3、基于以上问题,有通过涤纶等在硅橡胶的表面编织形成纤维编织网,从而增强硅橡胶管的强度,提高硅橡胶管耐气压性,减少出现爆裂的可能性。但是目前的硅橡胶管大多为单层硅橡胶管,由于硅胶材质较为柔软,当其导致遇到较大气压时,还是容易胀大变形,进而容易导致接头松脱和管子漏气漏水,或者发生破裂,严重影响设备和操作人员的使用安全,为此需要对硅橡胶管进一步研究。

技术实现思路

1、为了进一步提高硅橡胶的耐高压性,并兼备较佳的物理性能,减少出现胀大变形或破裂等现象,本技术提供一种耐高温高蒸汽压力的硅橡胶编织管及其制备方法。

2、第一方面,本技术提供一种耐高温高蒸汽压力的硅橡胶编织管的制备方法,采用如下的技术方案:

3、1)炼胶:按照重量份计,称取甲基乙烯基硅橡胶和白炭黑混炼均匀,再加入乙烯基硅油进行热混炼均匀,冷却,得到混合胶料;

4、2)挤出成型:按照重量份计,称取硫化剂与步骤1)得到的所有混合胶料进行混炼均匀,得到混炼胶,再挤出,在450-650℃下,进行交联定型,得到硅橡胶管胚;

5、3)编织涂布挤出:将高强纤维编织于硅橡胶管胚的表面,涂布液态硅树脂,加热定型,得到编织管胚,再次挤出混合胶料,使其对编织管胚进行包覆,加热定型,该过程重复至少一次,得到硅橡胶编织管胚;

6、4)再次硫化:将硅橡胶编织管胚在170-190℃下,进行烘烤2-3h,得到硅橡胶编织管。

7、上述生产工艺得到的硅橡胶编织管具备硅橡胶的耐高温,且具有较好的耐高气压性,本技术生产厚度为3.0mm的硅橡胶编织管的耐高压测试高达1.5mpa以上。而单层的硅橡胶编织管仅有1.5mpa。

8、具体地,步骤1)中,以甲基乙烯基硅橡胶作为硅胶编织管的基料,通过白炭黑进行补强,并在乙烯基硅油的辅助作用下,通过炼胶的方式进行混炼,混炼过程的温度为120-150℃,冷却,得到混合胶料。由于甲基乙烯基硅橡胶具有较佳的耐高温性,可长期工作在温度为-50-250℃的环境下进行工作。因此,得到的硅橡胶编织管也具备较好的耐高温性。

9、步骤2)中,通过硫化剂与混合胶料在常温的混炼机上进行混炼均匀,该混炼温度保持在25-30℃,硫化剂优先选用环保的铂金硫化剂,混炼均匀后,得到混炼胶,再转移至挤出机进行常温挤出,挤出机的机筒温度为30℃作用,而挤出的胶料填充至摸具中,再将模具放入450-650℃的硫化设备进行硫化处理,使其胶料发交联,经过冷却后,得到硅橡胶管胚。采用上述450-650℃硫化温度,能够使其快速硫化成型,提高生产效率。

10、步骤3)中,在硅橡胶管胚上进行编织高强纤维,高强纤维是指强度较大的纤维,通过在硅橡胶管胚的表面形成纤维编织网,能够进一步提高硅橡胶管胚的强度,编织完成后,进行涂布液态硅树脂,液态硅树脂具有较好粘附性、耐温性、柔软性以及抗拉强度等,加热固化后,能够将纤维编织网与硅橡胶管胚稳定结合,提高硅橡胶编织管的层结构稳定性。涂布定型后,得到的编织管胚再通过挤出的混合胶料进行外表面包覆,再进行加热定型,以上工艺重复至少一次,得到硅橡胶编织管胚。该工艺中的多次编织,使其硅橡胶编织管获得较佳的耐高压性和机械性能。

11、步骤4)中,将硅橡胶编织管胚再次进行硫化,且硫化温度选择在170-190℃,时间为2-3h,该硫化条件,能够保证硅橡胶编织管充分硫化,且使其层结构连接稳定,进一步提高硅橡胶编织管的耐高压性和机械性能。

12、综上,本技术依次通过炼胶,挤出成型,编织涂布挤出、再次硫化的工艺,使制得的硅橡胶编织管兼备较佳的耐高压性和机械性能。而编织涂布挤出过程形成至少两层纤维编织网,进一步增强硅橡胶编织管的耐高压性和机械强度。当其用于输送高温液体或气体的设备中时,能够减少出现溶胀变形的可能性,减少出现管道连接处出现漏气、漏水的可能性,提高硅橡胶编织管的安全性和实用性。

13、另外,本技术中标题中的耐高温高蒸汽压力是指采用硅橡胶具有较高的耐高温性,且得到的硅橡胶编织管能够耐较高的气压。

14、优选的,所述步骤1)-(2中的具体工艺为:

15、1)炼胶:按照重量份计,称取100份甲基乙烯基硅橡胶和35-50份白炭黑混炼均匀,再加入3-8份乙烯基硅油进行热混炼均匀,冷却,得到混合胶料。

16、2)挤出成型:按照重量份计,称取0.8-1.5份硫化剂与步骤1)得到的所有混合胶料进行混炼均匀,挤出,在450-650℃下,进行交联定型,得到硅橡胶管胚。

17、优选的,所述步骤3)编织挤出工艺具体如下:

18、一层编织,将高强纤维编织于硅橡胶管胚的表面,在硅橡胶管胚形成第一层高强纤维编织网;一次涂布,将液态硅树脂均匀涂布在一层高强纤维编织网的表面,在温度为450-650℃下,进行定型,得到一次涂布管胚;

19、二次挤出,将混炼胶进行挤出,使其对一次涂布管胚的表面进行包覆,加热定型,得到二次挤出管胚;

20、二次编织,将高强纤维编织于二次挤出管胚的表面,在二次挤出管胚的表面形成第二层高强纤维编织网;

21、二次涂布,将液态硅树脂涂布于第二层高强纤维编织网的表面,进行热定型,得到二次涂布管胚;

22、三次挤出,将混炼胶进行挤出,使其对二次涂布管胚的表面进行包覆,加热定型,得到二次挤出管胚。

23、上述工艺中,经过两次挤出、两次编织、两次涂布,形成的硅橡胶编织管具有较佳耐高压性和机械性能,当其安装在输送高温液体或气体的设备中,安装牢固,且受到较大压力时,不易出现溶胀变形的现象,从而减少硅橡胶编织管的连接头出现松脱、漏水、漏气的可能性,也减少硅橡胶编织管本体受压涨破等,而出现漏水、漏气的可能性,使硅橡胶编织管具有较高的使用安全性。

24、优选的,所述高强纤维为玻璃纤维、芳纶纤维以及涤纶纤维中的任一种。

25、玻璃纤维、芳纶纤维以及涤纶纤维均具有较高的抗拉强度,且容易进行编织,而编织后,形成的高强纤维编织网能够进一步提高硅橡胶编织管的耐高压性和机械性能。减少硅橡胶编织管出现高压涨破的现象,提高硅橡胶编织管的安全性和实用性。

26、优选的,所述高强纤维为复合纤维纱。

27、通过采用复合纤维纱,提高其强度,进而高强纤维编织网能够进一步增强硅橡胶编织管的耐高压性和机械性能,减少其出现涨破可能性,进一步提高硅橡胶编织管的安全性和实用性。

28、优选的,所述复合纤维纱的线径为20-50μm。

29、选用以上线径的复合纤维纱,形成的高强纤维编织网具有较好的强度,进一步增强硅橡胶编织管的耐高压性和机械性能,减少使用过程出现高压涨破的可能性,提高其安全性和实用性。

30、优选的,所述复合纤维纱由玻璃钎维、芳纶纤维以及涤纶纤维比例为10:(1-3):(1-2)搓捻得到。

31、以上纤维的用量比例为本技术较佳选择,因此得到的复合纤维具有较佳的编织效果,能够更贴合硅橡胶管胚的表面,并编织形成结构稳定的高强纤维编织网,使得硅橡胶编织管兼备较佳的耐高压性和机械性能,进而减少高压涨破等可能性,提高安全性和实用性。

32、优选的,所述复合纤维纱为改性复合纤维纱,该改复合纤维纱由以下方法制得:

33、将复合纤维纱浸没于活性液中10-20min,烘干,再放入表面处理剂中,浸没0.5-1h,刮落,除去溶剂,得到改性复合纤维纱。

34、通过活性液对其进行处理,提高复合纤维纱的表面活性和柔软性,经过烘干后,再进行浸泡于表面处理剂,使其表面形成包覆膜,而刮落,则将其表面夹带的表面处理剂刮落,以保证复合纤维纱表面形成均匀的包覆膜。得到改性复合纤维纱,容易在编织硅橡胶管胚进行编织,且形成的高强纤维编织网结构稳定,同时,改性复合纤维纱容易与液态硅树脂结合,形成稳定的结构,进一步提高硅橡胶编织管的层结构稳定性,使其兼备较佳的耐高压性和机械性能,减少出现高压涨破的可能性,提高安全性和实用性。

35、优选的,活性液由水和聚醚改性有机硅以重量份之比为100:(1-3)混合得到。

36、聚醚改性有机硅是一种有机硅非离子表面活性剂,与水混合后,得到的活性剂能够提高复合纤维纱的表面活性,消除其静电,使其柔软,便于后需进行浸泡表面活性剂,以及容易进行编织。

37、优选的,所述表面处理剂由以下重量份的原料组成:

38、含硅有机物:3-5份

39、溶剂:30-50份

40、op-10:0.5-1份;

41、所述含硅有机物为3-异氰酸酯基丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三乙氧基硅烷、聚硅氮烷树脂、有机硅杂化吡啶芳炔中的一种或者多种组成。

42、上述原料组成为本技术较佳选择,其中,3-异氰酸酯基丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三乙氧基硅烷、聚硅氮烷树脂、有机硅杂化吡啶芳炔均能够在复合纤维纱的表面形成包覆膜,并且该包覆膜与液态硅树脂的相容好和结和稳定性,因此,形成编织层结构稳定,且强度较佳,因此,得到的硅橡胶编织管兼备较佳的耐高压性和机械性能,减少出现高压涨破的可能性,提高安全性和实用性。

43、优选的,所述含硅有机物由3-异氰酸酯基丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三乙氧基硅烷以重量份之比为(1-2):1组成。

44、优选的,所述含硅有机物由3-异氰酸酯基丙基三甲氧基硅烷、聚硅氮烷树脂以重量份之比为以重量份之比为(1-2):1组成。

45、优选的,所述含硅有机物由3-异氰酸酯基丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三乙氧基硅烷、聚硅氮烷树脂以重量份之比为(1-3):(1-2):1组成。

46、优选的,所述含硅有机物由3-异氰酸酯基丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三乙氧基硅烷、有机硅杂化吡啶芳炔以重量份之比为(1-3):(1-2):1组成。

47、优选的,所述含硅有机物由3-异氰酸酯基丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三乙氧基硅烷、聚硅氮烷树脂、有机硅杂化吡啶芳炔以重量份之比为(2-3):(1-2):(1-2):1组成。

48、当本技术采用3-异氰酸酯基丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三乙氧基硅烷、聚硅氮烷树脂、有机硅杂化吡啶芳炔中的多种进行复合时,起到协同作用,并且能够进一步提高复合纤维纱的强度和柔韧性,使制得的硅橡胶编织管兼备较佳的抗高压性和物理性能。减少硅橡胶编织管兼备较佳的耐高压性和机械性能,减少出现高压涨破的可能性,提高安全性和实用性。

49、第二方面,本技术提供一种耐高温高蒸汽压力的硅橡胶编织管,采用如下的技术方案:

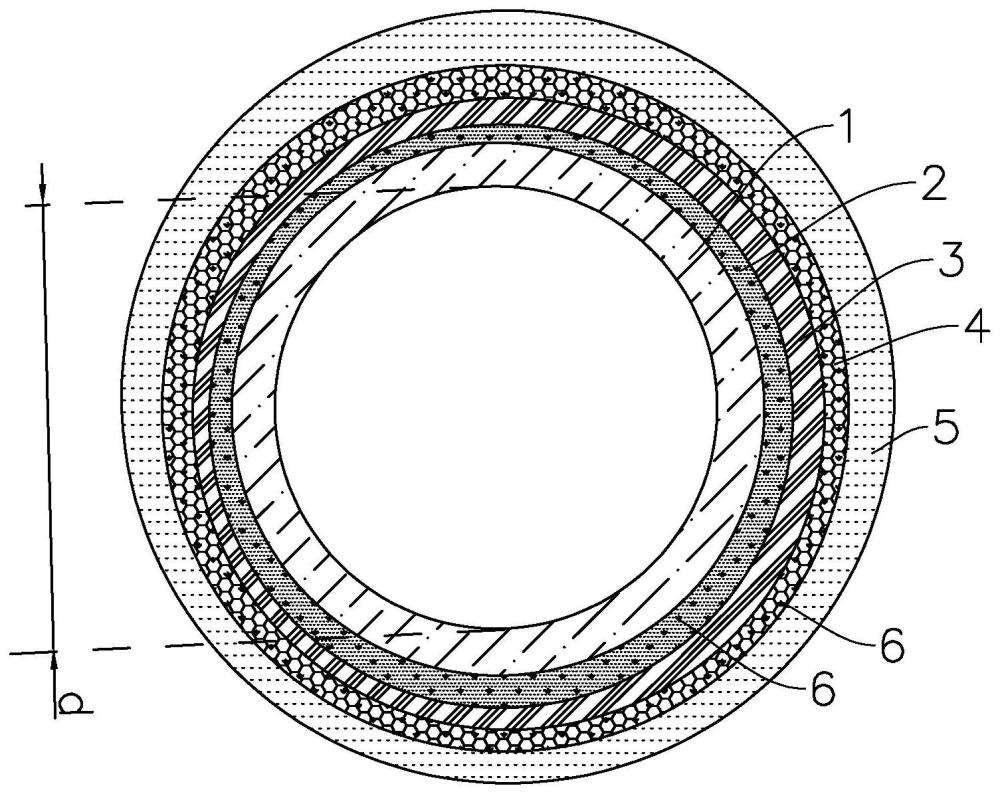

50、该硅橡胶编织管由一种耐高温高蒸汽压力的硅橡胶编织管的制备方法制得,该硅橡胶管包括管体,所述管体从内表面至外表面依次设置有第一挤出层、第一加强层、第二挤出层、第二加强层、第三挤出层,所述第一加强层和第二加强层内部均设置有高强纤维编织网。

51、综上所述,本技术具有以下有益效果:

52、1、本技术依次通过炼胶,挤出成型,编织涂布挤出、再次硫化的工艺,使制得的硅橡胶编织管兼备较佳的耐高压性和机械性能。而编织涂布挤出过程形成至少两层纤维编织网,进一步增强硅橡胶编织管的耐高压性和机械强度。当其用于输送高温液体或气体的设备中时,能够减少出现溶胀变形的可能性,减少出现管道连接处出现漏气、漏水的可能性,提高硅橡胶编织管的安全性和实用性。

53、2、将复合纤维纱依次通过活性液、表面处理剂进行改性处理,形成包覆膜,得到改性复合纤维纱,容易在编织硅橡胶管胚进行编织,且形成的高强纤维编织网结构稳定,同时,改性复合纤维纱容易与液态硅树脂结合,形成稳定的结构,进一步提高硅橡胶编织管的层结构稳定性,使其兼备较佳的耐高压性和机械性能,减少出现高压涨破的可能性,提高安全性和实用性。

54、3、本技术采用3-异氰酸酯基丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三乙氧基硅烷、聚硅氮烷树脂、有机硅杂化吡啶芳炔中的多种进行复合时,起到协同作用,使制得的硅橡胶编织管兼备较佳的抗高压性和物理性能,减少硅橡胶编织管兼备较佳的耐高压性和机械性能,减少出现高压涨破的可能性,提高安全性和实用性。

- 还没有人留言评论。精彩留言会获得点赞!