一种宽型聚氨酯注射拉挤平板、制备方法及其制备系统与流程

本发明涉及复合材料,尤其是涉及一种宽型聚氨酯注射拉挤平板、制备方法及其制备系统。

背景技术:

1、注射拉挤成型工艺是拉挤工艺的一种,和传统的拉挤成型工艺相比,注射拉挤成型无需进行树脂基体的混合配胶,直接在模具入口处进行树脂原材料的注入,跟随纤维走向在模具内进行固化而成,最常用的树脂就是双组分聚氨酯树脂,双组份聚氨酯通常由a、b两个组份组成,使用时按照一定比例通过注胶机进行混合即可,a组份(主剂)为含活泼氢组份,b组份(固化剂)为含-nco基团的聚氨酯预聚体组份,其优点是两个组份分别包装,易贮存,自动化程度高,固化反应速度快等特点,在日常应用领域拥有独特的优势。虽然其拥有众多优势,但注射拉挤工艺在生产宽型或者超宽型不规则聚氨酯注射拉挤平板型材结构型材时很容易产生产品挠曲,产品整体弯曲度不稳定等问题,主要原因是在注射过程中溶体混合物是在高压下注入模具中,在纤维及模腔内流动时具有很明显的各向异性,这样对于超宽型或者比较复杂的平板型材极易造成型材的质量问题,如挠曲度高、弯直不稳定、截面裂纹等。

2、目前,市场上解决超宽型不规则聚氨酯注射拉挤平板型材没有较好的方法,最常见的为降低生产速度,使得产品在模腔内完全固化成型后再拉出模具,这样的生产方法效率低下,在工程化生产产品时并不适用。

3、因此,针对上述问题本发明急需提供一种宽型聚氨酯注射拉挤平板、制备方法及其制备系统。

技术实现思路

1、本发明的目的在于提供一种宽型聚氨酯注射拉挤平板、制备方法及其制备系统,通过设计制备方法和制备系统,对生产宽型聚氨酯注射拉挤平板原料和结构进行优化,以解决获得的宽型聚氨酯注射拉挤平板挠曲易发生形变等问题。

2、本发明提供了

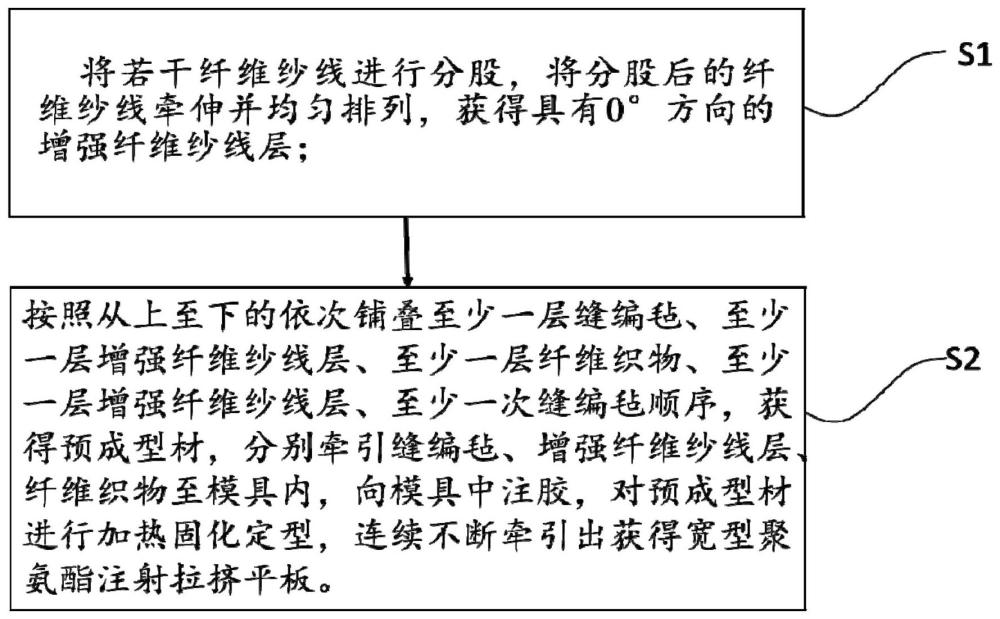

3、一种宽型聚氨酯注射拉挤平板的制备方法,其特征在于,

4、包括如下步骤:

5、将若干纤维纱线进行分股,将分股后的纤维纱线牵伸并均匀排列,获得具有0°方向的增强纤维纱线层;

6、按照从上至下的依次铺叠至少一层缝编毡、至少一层增强纤维纱线层、至少一层纤维织物、至少一层增强纤维纱线层、至少一层缝编毡顺序,分别牵引缝编毡、增强纤维纱线层、纤维织物至模具内,向模具中注胶,加热固化定型,连续不断牵引出获得宽型聚氨酯注射拉挤平板;

7、纤维织物的克重与增强纤维纱线层的克重之比为1:2。

8、优选地,按照从上至下的依次铺叠第一缝编毡、第一增强纤维纱线层、纤维织物、第二增强纤维纱线层、第二缝编毡,分别牵引第一缝编毡、第一增强纤维纱线层、纤维织物、第二增强纤维纱线层、第二缝编毡至模具内,向模具中注胶,加热固化定型;

9、其中,纤维织物为0°与90°双轴向布与第一缝编毡复合而成的复合毡;第一增强纤维纱线层和第二增强纤维纱线层均由无碱玻璃纤维无捻粗纱分股组成,第一增强纤维纱线层和第二增强纤维纱线层均包括一根纱线组成的单纱股、两根纱线组成的双纱股、三根纱线组成的三纱股、四根纱线组成的四纱股;

10、第一缝编毡的克重为300g/㎡-450g/㎡;

11、第一增强纤维纱线层的纤维密度为100g/㎡-400g/㎡;

12、纤维织物的克重为600g/㎡-1200g/㎡;

13、第二增强纤维纱线层的纤维密度为400g/㎡-700g/㎡;

14、第二缝编毡的克重为300g/㎡-450g/㎡;

15、无碱玻璃纤维无捻粗纱的线密度为8876tex-10324tex,含水率≤0.10%,可燃物含量0.5%-0.8%。

16、优选地,第一缝编毡的宽度为310mm,第一缝编毡的克重为450g/㎡;

17、增强纤维纱线层包括无碱玻璃纤维无捻粗纱155-157根,无碱玻璃纤维无捻粗纱的线密度为9600tex;

18、纤维织物的宽度为300mm,纤维织物的克重为890g/㎡;

19、第二缝编毡包括在同一平面上平行铺设的第二缝编毡a和第二缝编毡b,第二缝编毡a和第二缝编毡b的宽度均为190mm,第二缝编毡a和第二缝编毡b的克重均为450g/㎡。

20、优选地,对预成型材进行注胶,按照重量份数计,注胶的成份包括:多元醇100份和异氰酸酯110-140份;

21、多元醇为聚醚多元醇溶液,25℃时粘度为320mpa.s-520mpa.s,羟值为390mg koh/g-450mg koh/g,密度为1.03g/cm3-1.09g/cm3;

22、异氰酸酯溶液,25℃时粘度为160mpa.s-250mpa.s,nco含量为30.5%-32.5%,密度为1.18g/cm3-1.25g/cm3。优选地,异氰酸酯:聚醚多元醇的固体质量比为114:100。

23、还包括一种基于上述宽型聚氨酯注射拉挤平板的制备方法获得的宽型聚氨酯注射拉挤平板,包括本体,本体从上至下依次铺叠有至少一层第一缝编毡、至少一层第一增强纤维纱线层、纤维织物、至少一层第二增强纤维纱线层和至少一层第二缝编毡。

24、还包括一种基于上述宽型聚氨酯注射拉挤平板的制备系统,

25、包括依次设置的输网装置、分纱装置、成型装置和牵引装置。

26、优选地,输网装置包括第一底座,第一底座上安装有两立板,两立板上沿高度方向依次间隔布设有第一输网辊、第二输网辊、第三输网辊,第一输网辊、第二输网辊、第三输网辊的两端分别通过轴承与两立板铰接;

27、两立板上沿高度方向依次间隔布设有多个支撑板,各支撑板的两端分别与两立板之间可拆卸连接,支撑板上沿长度间隔布设有多个固定轴,各固定轴垂直固定于支撑板上,固定轴穿装有纱线筒;

28、分纱装置包括第二底座,第二底座上沿长度方向依次布设有分纱组件和预成型组件;

29、分纱组件包括两个第一立柱,第一立柱之间沿其高度间隔布设有多个分纱板,各分纱板两端分别与对应的第一立柱可拆卸连接;

30、预成型组件包括两个第三立柱,两第三立柱之间安装有上下对应的两个压辊,两个压辊的两端与第三立柱可拆卸连接,两个压辊的一端均通皮带轮连接,其中一压辊通过轴承与第一电机连接;

31、成型装置包括固定台,固定台上固定有加热模具,模具上设有沿其长度方向贯通有腔体,模具的一端设有与腔体连通的预成型材入口,模具的另一端设有与腔体连通的预成型材出口,加热模具的顶部设有与腔体连通的注胶孔,注胶孔通过导胶管与注胶机连通。

32、优选地,预成型组件还包括两个第二立柱,两第二立柱之间沿其高度间隔布设有至少三个导向辊,各导向辊的两端均与对应的第二立柱轴连接;

33、预成型组件还包括两个第四立柱,各第四立柱之间安装有上下对应的排型板,各排型板的两端分别与对应的第四立柱可拆卸连接,排型板之间的间隙为16mm。

34、优选地,分纱板上沿其长度方向间隔布设有多个用于纱线分股的穿孔,穿孔的直径为7±3mm,各穿孔与分纱板的一端开设有贯通通道,两分纱板的贯通通道相向设置。

35、本发明提供的一种宽型聚氨酯注射拉挤平板、制备方法及其制备系统与现有技术相比具有以下进步:

36、1、本发明采用增加夹层多轴向织物的方法解决超宽型不规则聚氨酯拉挤平板型材挠曲的问题,通过设计缝编毡与多轴向织物的复合,可以很好对注胶起到导流作用,有效改善注胶液在腔体内部各向异性流动的问题,使得注胶液能均匀流动并快速浸润纤维,减少腔体内由于树脂量不同造成的压力不一致而导致获得的聚氨酯注射拉挤平板形变;本方法不仅简单高效,在无需对设备进行改造的情况下,可适用各种规格含有平板结构面的型材,增强了产品的横向力学性能;

37、2、增加多轴向织物(即纤维织物)的方式来解决上述聚氨酯平板挠曲问题,其原理:(1)通过增加多轴向夹层织物,0°方向的增强纤维纱线层在0°方向增强力学性能,而纤维织物为0°与90°双轴向布与缝编毡复合而成的复合毡,可有效增加90°方向的力学性能,较好的抵御90°方向的挠曲形变;(2)增加多轴向夹层织物,可有效的解决由于上下层纤维张力不一致,导致产品挠曲的现象;(3)增强导流效果,在型材中间增加复合型多轴向织物后能有效改善注胶时在腔体内部注脚液各向异性流动的问题,使得树脂能均匀流动并快速渗入底层纤维;纤维排布不同,导致流动性不一样,本发明简单高效,提高了生产效率和平板板材质量,增强了平板板材横向强度。

- 还没有人留言评论。精彩留言会获得点赞!