一种聚烯烃塑钢增强缠绕管道生产线及生产工艺的制作方法

本技术涉及管道加工的,尤其是涉及一种聚烯烃塑钢增强缠绕管道生产线及生产工艺。

背景技术:

1、塑钢缠绕管是由钢塑复合的异型带材经螺旋缠绕,并通过熔融粘合剂对带材的搭接面进行粘接而成;该种管材具有耐腐蚀、质量轻、安装简便、通流量大、寿命长等优点,可替代高能耗材质,如、铸铁、等制作的管材,属型绿色产品。

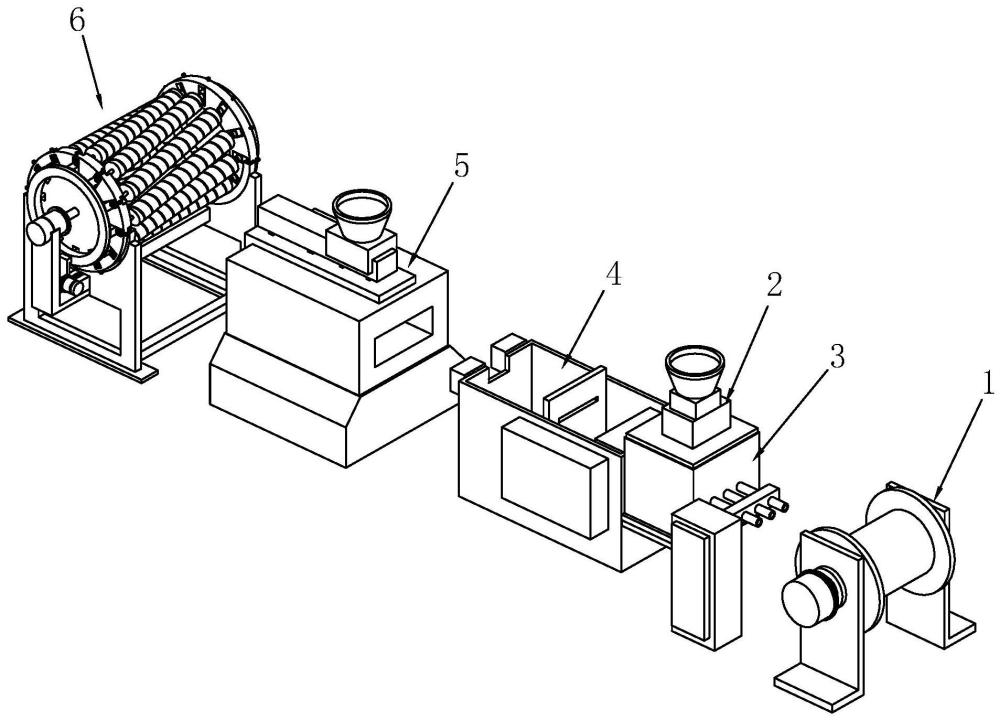

2、目前,塑钢缠绕管的生产线主要包括钢带放卷机构、塑材熔融机构、带材成型机构、带材牵引机构、冷却机构、粘合剂涂覆机构和缠绕机构;塑钢缠绕管在生产加工时,通过钢带放卷机构将多个钢带放卷并输送至带材成型机构处,通过塑材熔融机构将聚烯烃塑塑料熔融后输送至带材成型机构处,在带材成型机构处将熔融塑料包覆在钢带上并挤压成型出带有凸筋的钢塑复合带材,通过带材牵引机构将钢塑复合带材输送至冷却机构处进行冷却,之后通过粘合剂涂覆机构向钢塑复合带材一侧的边部涂覆熔融粘合剂,通过缠绕机构对钢塑复合带材进行缠绕,钢塑复合带材缠绕的同时,通过熔融粘合剂对带材的搭接面进行粘接,从而形成塑钢缠绕管。

3、然而现有的塑钢增强缠绕管道生产线中的缠绕机构仅能针对同一口径的缠绕管进行生产加工,若要生产其它口径的缠绕管,需要重新组建针对不同口径缠绕管的生产线,设备成本投入大。

技术实现思路

1、针对现有技术中存在的问题,本技术提供一种聚烯烃塑钢增强缠绕管道生产线及生产工艺,具有能够针对不同口径的缠绕管进行生产,从而节省设备投入成本的效果。

2、第一方面,本技术提供的一种聚烯烃塑钢增强缠绕管道生产线,采用如下的技术方案:

3、一种聚烯烃塑钢增强缠绕管道生产线,包括钢带放卷机构、塑材熔融机构、带材成型机构、冷却机构、粘合剂涂覆机构和缠绕机构,其特征在于:所述缠绕机构包括机架、固定盘、安装盘、安装轴、导向辊和带材递压组件,所述固定盘和安装盘均设置在机架上,且所述固定盘与安装盘同轴,所述固定盘上开设有管道出口;

4、所述固定盘上沿垂直固定盘的中轴线方向滑动设置有多个滑块,多个所述滑块沿固定盘的周向分布,所述安装盘上沿垂直安装盘的轴向滑动设置有安装块,所述滑块与安装块一一对应,所述固定盘上设置有用于阻止滑块滑动的第一限位件,所述安装盘上设置有用于阻止安装块滑动的第二限位件;

5、所述安装轴设置有多个,且所述安装轴与滑块一一对应,所述安装轴的两端分别与滑块和安装块连接,每个所述安装轴上均同轴转动套设有所述导向辊,所述导向辊的侧壁开设有螺旋槽,所述带材递压组件用于将钢塑复合带材压紧在其中一个导向辊上并驱使带材移动。

6、通过采用上述技术方案,根据需要生产的缠绕管道口径,分别滑动固定盘上的多个滑块以及安装盘上的安装块,并通过第一限位件阻止滑块滑动,通过第二限位件阻止安装块滑动,从而调节各安装轴距离固定盘中轴线的距离,并使各安装轴距离固定盘中轴线的距离保持一致;

7、塑钢缠绕管在生产加工时,通过带材递压组件将涂覆有熔融粘合剂的钢塑复合带材压紧在其中一个导向辊上并驱使带材移动,并使钢塑复合带材的凸筋位于导向辊上的螺旋槽内,通过多个导向辊将钢塑复合带材绕卷成管状,钢塑复合带材缠绕的同时,带材递压组件将钢塑复合带材的搭接面压紧,并通过熔融粘合剂对搭接面进行粘接固定,形成塑钢缠绕管,缠绕完成后的塑钢缠绕管从固定盘上的管道出口退出缠绕机构;缠绕机构能够根据不同口径的塑钢缠绕管进行生产,大大节省了设备投入成本。

8、可选的,所述带材递压组件包括压辊和第一驱动源,其中一个所述安装轴上固定设置有支撑架,所述压辊转动设置在支撑架上,且所述压辊与安装轴的轴向平行,所述第一驱动源用于驱使压辊转动,所述压辊与导向辊之间设置有用于供钢塑复合带材穿过的间隙。

9、通过采用上述技术方案,将钢塑复合带材穿过压辊与导向辊之间的间隙,使钢塑复合带材搭接在已缠绕完成的塑钢缠绕管上,并使钢塑复合带材上的凸筋位于导向辊的螺旋槽内,第一驱动源驱使压辊转动,从而使钢塑复合带材的两端分别与压辊和导向辊滚动连接,从而将钢塑复合带材压紧在其中一个导向辊上并驱使带材移动,并且,压辊还能对钢塑复合带材的搭接面进行压紧,提高熔融粘合剂对搭接面进行粘接固定的牢固度。

10、可选的,所述支撑架上沿垂直安装轴的轴向滑动设置有连接块,所述压辊转动设置在连接块上,所述支撑架上设置有用于驱使连接块滑动的驱动件。

11、通过采用上述技术方案,通过滑动连接块调节压辊与导向辊之间的间距,便于钢塑复合带材进入压辊与导向辊之间,便于钢塑复合带材的安装,钢塑复合带材安装完成后,再滑动连接块使压辊和导向辊压紧钢塑复合带材,保证压辊对钢塑复合带材传动的稳定性。

12、可选的,所述机架上且位于固定盘远离安装盘的一端沿固定盘的轴向滑动设置有第一驱动环,所述机架上且位于安装盘远离固定盘的一侧沿安装盘的轴向滑动设置有第二驱动环,所述第一驱动环的外侧壁直径沿靠近固定盘方向逐渐减小,多个所述滑块均与第一驱动环的外侧壁抵接,所述第二驱动环的外侧壁直径沿靠近安装盘的方向逐渐减小,多个所述安装块均与第二驱动环的外侧壁抵接,所述机架上设置有用于驱使第一驱动环和第二驱动环沿相互靠近或远离方向滑动的驱动组件。

13、通过采用上述技术方案,通过驱动组件驱动第一驱动环和第二驱动环沿相互靠近或远离方向滑动,当滑块与第一驱动环的外侧壁抵接时,各滑块与固定盘中轴线之间的距离保持一致,当安装块与第二驱动环的外侧壁抵接时,各安装块与安装盘中轴线之间的距离保持一致,从而便于对滑块与安装块的位置进行定位。

14、可选的,所述驱动组件包括双向螺杆、蜗轮、蜗杆和第二驱动源,所述双向螺杆转动设置在机架上,且所述双向螺杆的轴向与固定盘的轴向平行,所述双向螺杆的两端分别与第一驱动环和第二驱动环螺纹配合,所述蜗轮与双向螺杆同轴固定连接,所述蜗杆转动设置在机架上且与蜗轮啮合,所述第二驱动源用于驱使蜗轮转动。

15、通过采用上述技术方案,通过第二驱动源驱使蜗杆转动,蜗杆带动蜗轮转动,蜗轮驱使双向螺杆转动,由于双向螺杆与第一驱动环和第二驱动环螺纹配合,双向螺杆转动的同时,即可带动第一驱动环和第二驱动环同时沿相互靠近或远离方向滑动。

16、可选的,所述固定盘上设置有用于驱使滑块向靠近第一驱动环方向滑动的第一弹性件,所述安装盘上设置有用于驱使安装块向靠近第二驱动环方向滑动的第二弹性件。

17、通过采用上述技术方案,滑块在第一弹性件的弹力作用下始终抵接第一驱动环,安装块在第二弹性件的弹力作用下始终抵接第二驱动环,从而在滑块和安装块的位置调整好后,只需通过第一限位件对滑块进行限位,通过第二限位件对安装块进行限位即可,从而使滑块和安装块在调整位置时更加便捷。

18、可选的,所述安装盘转动设置在机架上,所述机架上设置有用于驱使安装盘转动的第三驱动源,每个所述安装块上沿平行安装盘的轴向均滑动设置有安装杆,所述安装轴的一端与滑块球铰,所述安装轴的另一端与安装杆球铰,所述安装块上设置有用于阻止安装杆滑动的第三限位件。

19、通过采用上述技术方案,由于螺旋槽在导向辊上的角度不变,各安装轴与固定盘中轴线之间的间距调节完成后,若塑钢缠绕管管径变大,则塑钢缠绕管上的搭接面的宽度会减小,容易导致塑钢缠绕管的结构强度降低;若塑钢缠绕管管径变小,则会使塑钢缠绕管上的搭接面的宽度增大,从而造成材料的浪费;此时可通过第三驱动源驱使安装盘转动,由于安装轴的两端分别与滑块和安装杆球铰,且安装杆与安装块滑动连接,安装盘转动的同时,改变导向辊与固定盘和安装盘之间的相对角度,并改变螺旋槽相对与固定盘和安装盘的角度,从而针对不同管径的塑钢缠绕管调节搭接面的宽度,进一步增加实用性。

20、可选的,所述第二驱动环的外侧壁上套设有轴承,所述轴承的内环与第二驱动环固定连接,所述轴承的外环上套设并固定有连接套,所述安装块与连接套抵接。

21、通过采用上述技术方案,由于安装盘在转动的同时,安装块与第二驱动环之间会产生相对滑动,在第二驱动环的外侧壁上转动套设连接套,从而一定程度上防止安装盘转动的同时,安装块与第二驱动环之间发生摩擦,导致安装块或第二驱动环磨损,影响第二驱动环对安装块的定位。

22、第二方面,本技术提供一种聚烯烃塑钢增强缠绕管道生产线的生产工艺,采用如下的技术方案:

23、一种聚烯烃塑钢增强缠绕管道生产线的生产工艺,包括以下步骤:

24、s1、调节口径,根据需要生产的缠绕管道口径,调节各安装轴距离固定盘中轴线的距离,并使各安装轴距离固定盘中轴线的距离保持一致;

25、s2、钢带放卷,通过钢带放卷机构将多个钢带放卷并输送至带材成型机构处;

26、s3、塑材熔融,通过塑材熔融机构将聚烯烃塑塑料熔融后输送至带材成型机构处;

27、s4、带材成型,通过带材成型机构将熔融塑料包覆在钢带上并挤压成型出带有凸筋的钢塑复合带材;

28、s5、涂胶,通过粘合剂涂覆机构向钢塑复合带材一侧的边部涂覆熔融粘合剂;

29、s6、缠绕,将涂覆有熔融粘合剂的钢塑复合带材压紧在其中一个导向辊上并驱使带材移动,通过多个导向辊将钢塑复合带材绕卷成管状,钢塑复合带材缠绕的同时,通过熔融粘合剂对搭接面进行粘接固定,形成塑钢缠绕管;

30、s7、出料,缠绕完成后的塑钢缠绕管从固定盘上的管道出口退出缠绕机构。

31、综上所述,本技术包括以下至少一种有益技术效果:

32、1.塑钢缠绕管在生产加工时,通过带材递压组件将涂覆有熔融粘合剂的钢塑复合带材压紧在其中一个导向辊上并驱使带材移动,并使钢塑复合带材的凸筋位于导向辊上的螺旋槽内,通过多个导向辊将钢塑复合带材绕卷成管状,钢塑复合带材缠绕的同时,带材递压组件将钢塑复合带材的搭接面压紧,并通过熔融粘合剂对搭接面进行粘接固定,形成塑钢缠绕管;缠绕机构能够根据不同口径的塑钢缠绕管进行生产,大大节省了设备投入成本;

33、2.由于螺旋槽在导向辊上的角度不变,各安装轴与固定盘中轴线之间的间距调节完成后,若塑钢缠绕管管径变大,则塑钢缠绕管上的搭接面的宽度会减小,容易导致塑钢缠绕管的结构强度降低;若塑钢缠绕管管径变小,则会使塑钢缠绕管上的搭接面的宽度增大,从而造成材料的浪费;此时可通过第三驱动源驱使安装盘转动,由于安装轴的两端分别与滑块和安装杆球铰,且安装杆与安装块滑动连接,安装盘转动的同时,改变导向辊与固定盘和安装盘之间的相对角度,并改变螺旋槽相对与固定盘和安装盘的角度,从而针对不同管径的塑钢缠绕管调节搭接面的宽度,进一步增加实用性。

- 还没有人留言评论。精彩留言会获得点赞!