一种Ⅴ型储氢瓶制造工艺

本发明涉及非金属复合材料成型领域和特种装备成型领域,具体涉及一种以ⅴ型储氢瓶为代表的中空容器纤维复合材料缠绕成型工艺。

背景技术:

1、储氢瓶是连接氢能产业链的重要纽带,而高效的储氢瓶储运是促进氢能产业链发展的重要因素。目前高压气态储氢和液态储氢是两种储氢密度较高的储氢方式,尤其高压气态储氢的技术最为成熟。然而,金属高压气态储氢瓶存在质量大、储氢密度低的弊端。目前较为前沿的ⅳ型储氢瓶因为使用碳纤维全缠绕承压层,相对使用金属承压,可以在结构重量上减轻20%~40%;此外,使用塑料内胆代替金属内胆作为防止氢气泄漏的部件,进一步减轻了高压气态储氢瓶的重量,其在服役过程中具有较高的储氢密度。作为一种更高储氢密度的产品,无内胆的碳纤维全缠绕储氢瓶(ⅴ型储氢瓶)解决了碳纤维复合材料较高氢渗透的问题,舍弃了塑料内胆,进一步增加了储氢密度。但是,现阶段仅有美国的infinitecomposites technologies(ict)公司报道成功为nasa航天产品制造了不同型号的ⅴ型储氢瓶。

2、ⅴ型储氢瓶的制造难点包括:其一,没有内胆作为碳纤维缠绕的依附结构,碳纤维难以紧密地缠绕成理想形状(连续的、无突变的、“口小肚大”的中空容器),从而实现较高的性能发挥率和轻量化。其二,普通工艺中,碳纤维缠绕并固化后,复合材料中会因为树脂固化收缩和纤维搭接等诸多原因产生较多的孔隙(约占复材总体积的4%~10%,甚至更高),导致其气体阻隔性能低。其三,金属嵌件与碳纤维复合材料的连接问题。碳纤维复材通过缠绕成型,难以像高分子材料注射、吹塑、滚塑等工艺一样成型一些内部结构而使复材与金属嵌件紧密连接;此外,碳纤维复材的主要强度方向为碳纤维丝束的轴向方向,其抗剪切能力较弱;进一步地,储氢瓶在承压后,尤其是高压(≥35mpa)条件下会发生约0.5%的不可恢复变形,这将导致普通的金属-复材连接产生较大的间隙而产生泄漏。因此,解决相关的问题才能实现ⅴ型储氢瓶顺利制造。

技术实现思路

1、针对上述问题,本发明首先提出了一种ⅴ型储氢瓶制造工艺。通过使用低温合金制造碳纤维缠绕的可熔性内胆,待碳纤维复材缠绕固化完成后再在更高温度的环境中熔融并取出可熔性内胆,解决了碳纤维缠绕时没有刚性缠绕依附结构的难题。并针对ⅴ型储氢瓶的高压气态储氢服役条件设计了几种可以防止碳纤维复材与金属发生分离的嵌件结构,针对性地提出了相关改进缠绕固化方法。此外,针对碳纤维复材在固化时容易产生孔隙而导致阻隔性降低的问题,提出采用软材料(薄膜、弹性体等)辅助加压固化的方法(树脂传递模塑成型),提高碳纤维复材的致密度和气体阻隔性能。进一步地,本发明需使用的成型装备相较于其他类型的储氢瓶成型装备不需要较大的变动,可以节约企业转型生产的成本。

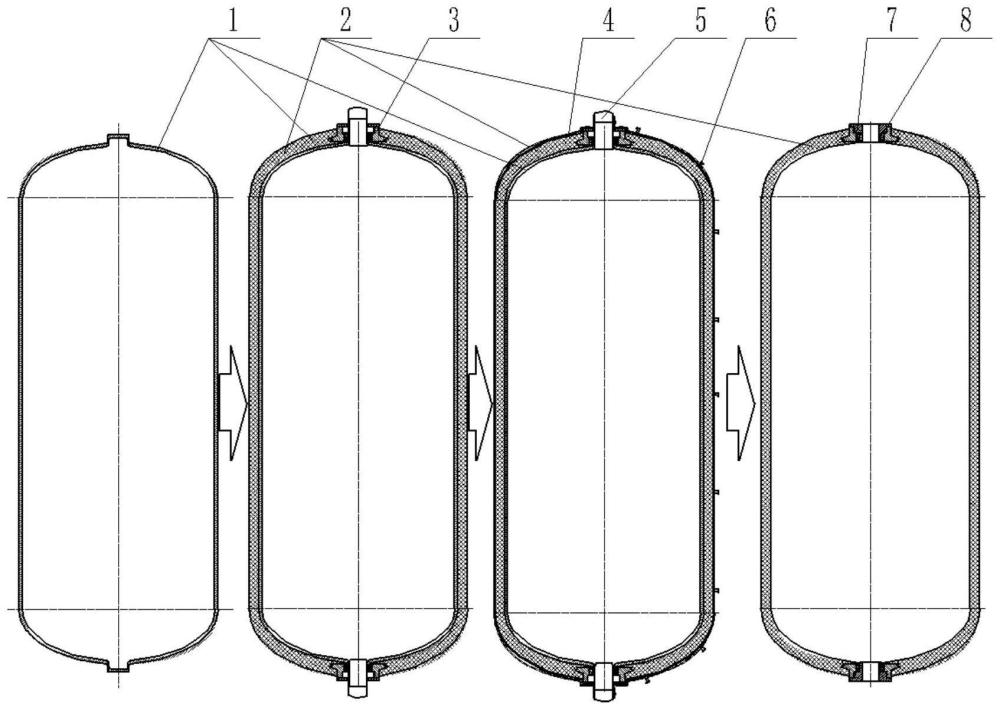

2、本发明一种ⅴ型储氢瓶制造工艺的基本工艺流程包括:

3、第一步,依据ⅴ型储氢瓶内腔结构,设计所需的可熔性内胆结构,并制造一种可以滚塑加热的可熔性内胆成型模具。

4、第二步,通过滚塑成型方法制造碳纤维复材缠绕用的可熔性内胆。将低温合金投入到可熔性内胆成型模具中,加热模具至低温合金的熔点以上约20-30℃使低温合金充分熔融,然后双轴旋转模具并控制模具温度略低于低温合金的熔点,使熔融的低温合金可以在模具的内壁面上粘附并冷却成可熔性内胆。

5、第三步,将可熔性内胆的两端加工出可以与缠绕机工装连接的螺纹或者安装上金属嵌件结构,并将低温合金内胆安装在缠绕机上。按照设计的碳纤维复材缠绕关系缠绕储氢瓶。

6、第四步,缠绕完成后在未固化的储氢瓶外部套入软材料(塑料或弹性体薄膜),并将软材料的两端扎紧与低温合金内胆之间形成密封。然后使用真空泵抽出复合材料中残留的气体。

7、第五步,将处理好的储氢瓶放入固化炉中固化,固化温度应该小于低温合金的熔点至少20-30℃,固化时可以选择在固化炉中充入0.1mpa~1mpa的惰性气体。固化完成后移除上述软材料。

8、第六步,复合材料完全固化完成后,使用机械臂夹持储氢瓶并移入高温炉中,将炉温设定为高于低温合金熔点5-20℃,熔融低温合金并从开口嵌件的位置将低温合金的熔融液移出储氢瓶,回收低温合金。

9、第七步,在ⅴ型储氢瓶内注入一定量的热塑性或热固性树脂反应液,并使用机械臂继续绕双轴旋转储氢瓶使反应液在纤维复合材料的内壁上均匀分布。必要地,在储氢瓶中充入一定压力的干燥的惰性气体,使反应液进一步进入复合材料的间隙。然后将温度升高至固化温度固化反应液。

10、第八步,缓慢冷却储氢瓶,防止金属嵌件与纤维复合材料界面产生较大的内应力,完成ⅴ型储氢瓶制造。作为基本工艺备选地,在本发明一种ⅴ型储氢瓶制造工艺所述的第三步、第四步和第五步工艺中,首先根据储氢瓶的具体尺寸缠绕数毫米的碳纤维复合材料层并固化,使储氢瓶内层具有一定的刚度,可以独立承担后续的作为缠绕依附结构的工作。并按照所述第六步工艺移出低温合金内胆。然后继续缠绕剩余的碳纤维复材层并按照第四步和第五步的工艺完成固化工作形成最终的储氢瓶。

11、作为基本工艺备选地,本发明所述第七步可以省略。作为优选的,本发明所述第七步中的反应液中复合片状无机材料,例如石墨烯、蒙脱土或水滑石等。

12、本发明所述复合材料的成分中,碳纤维的粘合剂可以选择环氧树脂为代表的低温固化的热固性树脂,也可以选择氢相容性较好的、可以低温反应成型的尼龙等热塑性材料。作为示例的,当选择反应成型的尼龙树脂作为碳纤维的粘合剂时,缠绕纤维复材和固化复材的工作应该在干燥无氧的环境中进行。

13、本发明所述用于缠绕的纤维复合材料可选用复合材料预浸带,也可以选用纤维实时浸渍树脂后缠绕成型,即可以采用干法缠绕,也可以采用湿法缠绕。作为优选的,应采用湿法缠绕。

14、本发明所述低温合金为熔点较低的合金材料,所选用的低温合金熔点应至少比对应树脂的固化温度高20-30℃;同时,不建议选用熔点过高的低温合金,生产制造耗能较高且在移出低温合金内胆时可能损伤复材的结构性能。例如,当使用尼龙和碳纤维组成纤维复材时,超过尼龙的软化点就可能导致复材出现松线问题。作为优化的,建议选用无铅类的低温合金,防止环境污染。

15、作为备选的,本发明所述低温合金可熔性内胆除使用滚塑成型制造成一个整体外,还可以使用模压、砂铸等方法制造多块部件并组合成碳纤维缠绕的可熔性内胆。

16、作为备选的,本发明所述可熔性内胆也可以使用pva水溶液等通过涂覆和干燥的手段制造成可高温水溶的热固性内胆。即在本发明所述基本工艺第二步中将pva水溶液投入模具中,通过旋转加热并干燥的方法制造出内胆。在本发明所述基本工艺的第六步中,在储氢瓶中循环加入90℃以上的热水,溶解内胆并形成ⅴ型储氢瓶。

17、本发明所述基本工艺第三步中,将可熔性内胆的两端加工出可以与缠绕机工装连接的螺纹或者安装上金属嵌件结构,并将低温合金内胆安装在缠绕机上;之后,在可熔性内胆及金属嵌件结构外套上一层柔性阻隔膜,再按照设计的碳纤维复材缠绕关系缠绕储氢瓶,最终的制品由于有了最内层的一层柔性阻隔膜,获得了优异的阻隔性能。

18、作为优选的,本发明所述基本工艺第四步中,可以在抽真空前,在复合材料中投入一定量的树脂,以此防止抽真空后复材中因为架桥结构而仍然存在一些孔隙,提高复材的致密度。

19、本发明所述金属嵌件可采用其他常规结构的嵌件,不干涉上述ⅴ型储氢瓶制造工艺的实施。但针对ⅴ型储氢瓶高压气态储氢的服役条件,作为优选的,本发明设计了两种可用的嵌件结构方案。所述结构方案主要用于说明嵌件细节结构设计的特征点和产生的对应缠绕工艺的优化方案,当删减组合或者完全组合使用本发明所述方案时,其方案仍在本发明的保护范围内。

20、嵌件结构方案一:

21、本发明所述嵌件结构方案一包括锥形内嵌件和外嵌件。所述锥形内嵌件为分瓣式结构,其内表面为锥形结构,且气瓶内侧的直径要小于外侧直径。该结构可以压紧复合材料,提高密封性能;同时防止储氢瓶在高压服役条件下复合材料不与嵌件发生轴向分离。所述外嵌件内表面与锥形内嵌件的内表面均匀过渡,防止复合材料在金属嵌件过渡的地方出现应力集中。此外,本发明所述内嵌件与外嵌件通过多边形连接,防止内嵌件与外嵌件发生相对旋转,并且内嵌件与外嵌件可以轴向运动。所述外嵌件幅板的边缘为沟槽的结构,主要用于提高复合材料与金属嵌件的连接面积,并防止复材与嵌件幅板发生轴向相对位移。外嵌件的瓶颈处还设置有防止复材与嵌件发生轴向相对位移的止退结构。止退结构旁设置有多边形的止转结构,防止碳纤维复合材料与嵌件发生相对旋转。

22、本发明所述方案一的嵌件安装方法及纤维复材的缠绕优化方法为:

23、在本发明一种ⅴ型储氢瓶制造工艺的基本工艺流程所述的第三步中,首先在缠绕机固定可熔性内胆的工装上套入推板和外嵌件。然后,安装好碳纤维缠绕内胆后,在可熔性内胆上首先缠绕数毫米厚度的碳纤维,且在瓶口位置也按照所述内嵌件的内表面结构缠绕足够多的复合材料。缠绕完成后,首先使用内嵌件夹住瓶口的纤维复材,然后将外嵌件套在内嵌件上,并用推板从轴向方向上压紧和固定好外嵌件。所述推板与可熔性内胆固定工装使用螺纹连接。固定嵌件后,继续缠绕复合材料并按照上述基本工艺的后续步骤完成固化及ⅴ型储氢瓶制造。

24、作为优选的,本发明上述瓶口位置按照内嵌件的内表面结构缠绕足够多的复合材料过程中,应在缠绕过程中使用小角度缠绕的方法缠绕瓶口,以此提高瓶口复材的轴向抗拉性能。

25、作为优选地,在上述使用小角度缠绕的基础上,可在每个单层缠绕完成后,在瓶口以及封头过渡的地方铺上轴向纤维复材,进一步提高瓶口以及瓶口和封头过渡地方的轴向抗拉性能。

26、本方案中,安装内塞后,可以使密封圈直接与复材接触,提高密封效果。

27、嵌件结构方案二:

28、本发明所述嵌件结构方案二与方案一的区别在于不包含锥形内嵌件;此外,径向方向上,嵌件幅板边缘的沟槽结构底部截面积大于外部边缘截面积,防止纤维复材与金属嵌件边缘的连接位置在高压服役过程中发生径向分离。嵌件内部有与可熔性内胆连接的多边形结构。所述多边形结构可以保障嵌件与可熔性内胆轴向顺利安装的同时,防止发生相对旋转。

29、本发明所述方案二的嵌件安装方法及纤维复材的缠绕优化方法为:

30、在本发明一种ⅴ型储氢瓶制造工艺的基本工艺流程所述的第三步中,首先在缠绕机固定可熔性内胆的工装上依次套入压紧推板和嵌件。然后在可熔性内胆和嵌件上按照碳纤维复材缠绕关系缠绕储氢瓶。缠绕完成后,应该使复合材料的缠绕层超过压紧推板的底面。然后按照上述基本工艺的后续步骤完成固化及ⅴ型储氢瓶制造。取下压紧推板,并将带有径向和轴向密封圈的内塞安装在嵌件上。所述轴向密封圈为内塞与碳纤维复合材料的密封密封,防止氢气从嵌件与纤维复材的间隙泄漏。

31、作为备选的,上述轴向密封可以设计为锥面密封,提高密封效果。

32、本发明一种ⅴ型储氢瓶制造工艺,通过使用低温合金制造可熔性内胆解决了碳纤维缠绕时没有刚性依附结构而无法稳定缠绕的问题;并设计了两种嵌件和内塞结构,以此提高密封效果;进一步地,采用抽真空和加压的方法提高复合材料的致密度以此提高气体阻隔性能。本发明使用的成型装备相较于其他类型的储氢瓶成型装备不需要较大的变动,还可以节约企业转型生产的成本。

- 还没有人留言评论。精彩留言会获得点赞!