一种复合材料结构界面强化方法与流程

本发明涉及一种复合材料界面强化的方法,属于复合材料制造。

背景技术:

1、复合材料层合结构层间性能弱、易于分层、抗冲击损伤容限低,一直是层合结构复合材料的应用的壁垒。现有树脂基复合材料层合结构增韧技术主要通过两种途径:一是通过树脂基体改性增韧,是目前热固性树脂基结构复合材料层间增韧的主要改良手段,即在采用刚韧结构相间分子链的半互穿交联网络初级增韧、热塑性树脂与环氧基体形成双连续相结构增韧以及引入微米级的特定热塑性pa粒子(thermoplastic particles),形成逐级递进的“三级阶梯式增韧”;一是采用缝合、z-pin等手段进行层间增韧,受制于制造工艺复杂,工程应用受到明显限制。针对复合材料结构,如层合结构、网格蒙皮结构、桁条蒙皮结构以及结构防热一体化铺层结构等,其结构界面铺层设计优化强化方法在国内尚属空白,未见诸报道。

技术实现思路

1、本发明的目的在于克服上述缺陷,提供一种复合材料结构界面强化方法,解决了传统复合材料层间界面薄弱的技术问题,本发明形成了铺层间的嵌合结构,能够有效提升复合材料的层间性能。

2、为实现上述发明目的,本发明提供如下技术方案:

3、一种复合材料结构界面强化方法,包括:

4、设有蒙皮的复合材料结构界面强化方法和异种复合材料结构界面强化方法;

5、设有蒙皮的复合材料结构包括蒙皮加强结构(网格筋条结构)和设于蒙皮加强结构外部的蒙皮结构,设有蒙皮的复合材料结构界面强化方法包括:

6、s1.1在模具的凹槽中,完成蒙皮加强结构的预浸料的铺放;

7、s1.2将蒙皮铺层中第一层的预浸料带间隔铺放于蒙皮加强结构预浸料和模具表面;蒙皮的预浸料带对蒙皮加强结构预浸料形成部分覆盖;

8、s1.3在未被蒙皮的预浸料带覆盖的蒙皮加强结构预浸料表面铺放一层蒙皮加强结构预浸料;将蒙皮铺层中第一层的预浸料带铺放于步骤s1.2的间隔处,直至蒙皮铺层的第一层完全覆盖蒙皮加强结构预浸料和模具表面;

9、s1.4完成蒙皮铺层其他层预浸料带的铺放;

10、s1.5固化后得到设有蒙皮的复合材料结构;

11、异种复合材料结构界面强化方法包括:

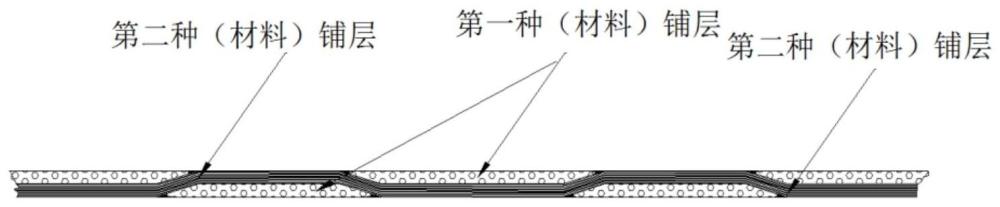

12、s2.1设第一种材料的铺层总数为n,在模具中完成第一种材料的第1~n-1层铺层;n>1;

13、s2.2将第一种材料第n层的预浸料分切成若干预浸带,将第一种材料的预浸带间隔铺放;

14、s2.3将第二种材料第1层的预浸料分切成若干预浸带,将第二种材料的预浸带铺放于步骤s2.2形成的间隔中;

15、s2.4将第一种材料第n层剩余的预浸带紧邻步骤s2.2已铺放的第一种材料的预浸带,铺放于步骤s2.2形成的间隔中;将第二种材料第1层剩余的预浸带紧邻步骤s2.3已铺放的第二种材料的预浸带,铺放于步骤s2.3形成的间隔中;直至第一种材料第n层和第二种材料第1层铺层完毕;

16、s2.5完成第二种材料其他层的铺层;

17、s2.6固化后得到异种复合材料结构。

18、进一步的,设有蒙皮的复合材料结构为网格筋条蒙皮结构或桁条蒙皮结构;

19、异种复合材料结构为层合结构,也可用于异种材料的网格筋条蒙皮结构或桁条蒙皮结构等。

20、进一步的,当设有蒙皮的复合材料结构为网格筋条蒙皮结构:

21、步骤s1.1中,将筋条材料的预浸丝铺放在模具中的筋条凹槽中,将不同方向筋条等厚度交替铺放,在节点区域进行打断处理,直至预浸丝铺满筋条凹槽;

22、在预浸丝铺放过程中进行零吸胶预压实处理,具体方法包括:

23、在预浸丝外依次铺放隔离脱模材料、有孔塑料膜、导气层,后用真空袋包封模具,抽真空至0.2-0.8mpa,以10-50℃/h的升温速率升温至60-140℃,保持30-90min,排除挥发份;

24、零吸胶预压实处理结束后依次卸除真空袋、导气层、有孔塑料膜、隔离脱模材料。

25、进一步的,步骤s1.3中,各蒙皮铺层第一层的预浸料带的宽度l1相等,相邻蒙皮铺层第一层的预浸料带之间的间隔d1相等;

26、进一步的,设模具中的筋条凹槽宽度为d:

27、1/10≤l1/d≤1;

28、d1为l1的整倍数,d1/l1≤5。

29、进一步的,设步骤s2.2中,第一种材料第n层分切成的预浸带的宽度为l2,间隔为d2;步骤s2.3中,第二种材料第1层分切成的预浸带的宽度为l3,间隔为d3;

30、d2为l2的整倍数,d2/l2≤5;

31、d3为l3的整倍数,d3/l3≤5;

32、d2/d3=1/5~5;

33、d2/l2=d3/l3。

34、进一步的,步骤s2.4中,将一次铺放第一种材料第n层剩余的预浸带和一次铺放第二种材料第1层剩余的预浸带作为一个轮次的铺放;

35、当步骤s2.2形成的间隔大于第一种材料第n层剩余的预浸带的宽度,或步骤s2.3形成的间隔大于第二种材料第1层剩余的预浸带的宽度时,重复进行多个轮次的铺放,直至第一种材料第n层和第二种材料第1层实现完全覆盖。

36、进一步的,步骤s1.5和s2.6中的固化温度为140-230℃;升温速率为10-30℃/h;固化压力为0.6-0.8mpa;固化时间为15-20h。

37、进一步的,设有蒙皮的复合材料结构界面强化方法中,蒙皮加强结构预浸料为碳纤维预浸料、芳纶预浸料、玻璃纤维预浸料中的一种以上,蒙皮加强结构预浸料中的基体树脂体为环氧树脂、双马树脂、酚醛树脂或氰基树脂中的一种以上;

38、蒙皮的预浸料为环氧树脂、双马树脂、酚醛树脂或氰基树脂中的一种以上。

39、进一步的,异种复合材料结构界面强化方法中,当第一种材料和第二种材料的固化温度之差小于等于多少,采用一次固化工艺,否则采用二次固化工艺或胶结共固化工艺。

40、本发明与现有技术相比具有如下至少一种有益效果:

41、(1)本发明方法可获得复合材料纤维界面强化的复合材料层合结构,在该结构成型过程中通过对界面铺层结构及顺序的优化改进,形成两个以上相邻铺层层间穿插纽结的结构形式,通过在不同结构或材质的相邻铺层相互之间引入跨层的纽带,改变了以层与层的粘合力为界面连接方式,采用跨层的纤维/织物纽带进行粘结锁紧,形成了类似铺层间的嵌合式结构,达到了界面铺层强化铺层的目的;

42、(2)本发明的方法在结构界面形成界面强化层,其通过跨层纽带实现了不同铺层角度或不同材质的材料在界面强化层内的缓慢变化,且在强化层表面与结构本体的连接上保留了一定比例的同质同铺层角度的连接,对其连接界面的刚度突变具有明显的缓冲能力;

43、(3)本发明的方法在结构界面形成界面强化层,尤其适于材质模量差异较大的异种材料体系,通过本方法可逐级实现由一种材料体系向另一种材料体系的过渡,减缓了因材质差异导致的界面应力集中;

44、(4)本发明的方法可有效抑制结构界面裂纹扩展,由于界面跨层纽带的引入,导致裂纹扩展需要在不同层间进行扩展,且增加了裂纹扩展的长度,复合材料结构界面性能得到改善,对其抗冲击损伤能力和抗疲劳裂纹扩展能力有利;

45、(5)本发明的方法可采用预浸料铺放成型,亦可通过铺覆预制体后rtm灌注成型。

- 还没有人留言评论。精彩留言会获得点赞!