一种玻璃钢缠绕成型装置及其成型工艺的制作方法

本发明涉及玻璃钢加工,特别涉及一种玻璃钢缠绕成型装置及其成型工艺。

背景技术:

1、玻璃钢亦称作纤维强化塑料,一般指用玻璃纤维增强不饱和聚酯、环氧树脂与酚醛树脂基体,以玻璃纤维或其制品作增强材料的增强塑料,称谓为玻璃纤维增强塑料,或称为玻璃钢,不同于钢化玻璃,玻璃钢产品在生产的过程中多采用缠绕预成型和拉挤进行加工,缠绕预成型是将玻璃钢原材料经过缠绕机缠绕变粗后放入预成型的模具进行压制,使其变为较为规则的圆柱体,拉挤是将玻璃钢等增强材料,在牵引力的作用下,通过模具加热挤拉成型、固化,连续不断地生产长度不限的玻璃钢型材。

2、现有的玻璃钢缠绕成型装置在使用时存在一定的技术缺陷,第一只能对一对玻璃钢丝进行缠绕和压制,无法对批量的玻璃钢丝进行同步加工,导致工作效率低;第二玻璃钢丝在切割和压制时需要分别用到切割机构和压制机构,此过程中还需要进行转运,导致玻璃钢成型装置的结构复杂,不够精简,加工费时费力;第三现有的玻璃钢预成型后需要进行高温加热,质地变软后才便于后续的拉挤,目前使用的加热设备大多数是加热炉,加热炉的热效率低,热量浪费严重,导致成本过高,并且对于较长的玻璃钢缠绕体,难以放入到有限空间的加热炉内。

3、综上所述,考虑到现有设施满足不了工作使用需求,为此,我们提出一种玻璃钢缠绕成型装置及其成型工艺。

技术实现思路

1、本发明的主要目的在于提供一种玻璃钢缠绕成型装置及其成型工艺,可以有效解决背景技术中的问题。

2、为实现上述目的,本发明采取的技术方案为:

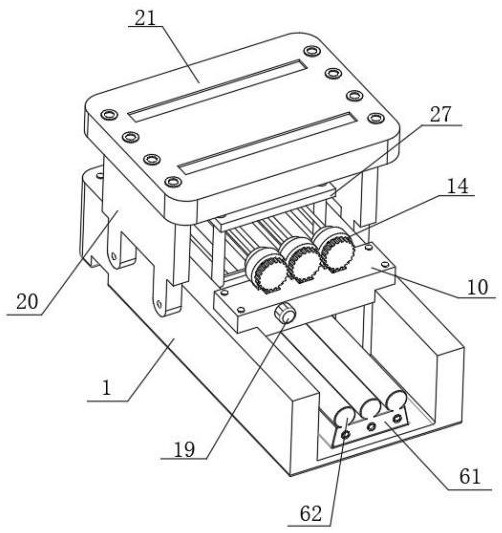

3、一种玻璃钢缠绕成型装置,包括装置主体,所述装置主体的左端部对称设置有两组侧支座,所述两组侧支座之间活动设置有卷筒转轴,所述卷筒转轴上等距安装有若干组阻尼轴承,所述阻尼轴承外套接有玻璃钢丝卷筒,所述玻璃钢丝卷筒上卷绕有玻璃钢丝,所述阻尼轴承和玻璃钢丝卷筒的数量均优选为6-20组。

4、作为本发明所述一种玻璃钢缠绕成型装置的一种优选方案,其中:所述装置主体的中部铆接有中间座,所述中间座的内部向上等距设置有若干组固定台,每组所述固定台的上端均设置有轴承外套,所述轴承外套内部转动设置有内轴承筒。

5、作为本发明所述一种玻璃钢缠绕成型装置的一种优选方案,其中:所述内轴承筒的内部对称安装有两组夹线器,所述夹线器作用在玻璃钢丝卷筒伸出的玻璃钢丝上。

6、作为本发明所述一种玻璃钢缠绕成型装置的一种优选方案,其中:所述装置主体的两侧面对称安装有连接臂,两组所述连接臂顶部安装有顶座,所述顶座和装置主体内部之间的区域对称分布有四组双向丝杆,每组所述双向丝杆上均对称分布有正向螺旋纹和反向螺旋纹,所述双向丝杆的正向螺旋纹处水平设置有下运动座,所述双向丝杆的反向螺旋纹处水平设置有上运动座,所述下运动座和上运动座内均安装有丝杆螺母套,所述丝杆螺母套作用在正向螺旋纹或反向螺旋纹处。

7、作为本发明所述一种玻璃钢缠绕成型装置的一种优选方案,其中:所述夹线器包括外齿轮、环形定位槽、内齿轮、第一轴承座和齿杆,所述外齿轮位于夹线器壳体的内部,所述外齿轮的两端面对称开设有环形定位槽,所述夹线器壳体内设置有伸入环形定位槽的限位块,所述外齿轮的内侧对称设置有两组内齿轮,所述内齿轮的前端部和外齿轮的内齿相啮合,所述内齿轮套接在齿轮轴上,所述齿轮轴的两端通过第一轴承座和夹线器壳体的内壁固定,所述内齿轮的后端部啮合设置有齿杆。

8、作为本发明所述一种玻璃钢缠绕成型装置的一种优选方案,其中:所述夹线器还包括齿杆限位套、夹线片、驱动齿轮和伺服电机,所述齿杆位于齿杆限位套的内部,所述齿杆限位套的外侧和夹线器壳体的内壁固定,所述齿杆的端部焊接有作用于玻璃钢丝的夹线片,所述夹线片的数量为2组,所述外齿轮的外齿处啮合设置有驱动齿轮,所述驱动齿轮套接在伺服电机的输出轴上,所述伺服电机和内轴承筒的内部固定。

9、作为本发明所述一种玻璃钢缠绕成型装置的一种优选方案,其中:所述内轴承筒远离玻璃钢丝卷筒的端部安装有一号齿轮,所述一号齿轮的下端啮合设置有二号齿轮,所述二号齿轮套接在转杆上,每组所述转杆的中部均套接有1-2组带轮,相邻所述转杆的带轮之间利用皮带传动,其中一组所述转杆的端部通过联轴器安装有匀速电机,所述匀速电机水平伸出中间座外。

10、作为本发明所述一种玻璃钢缠绕成型装置的一种优选方案,其中:所述下运动座的上端面和上运动座的下端面均对称设置有预成型模具,所述预成型模具等距排列,所述预成型模具的数量优选为3-10组,每组所述预成型模具的内部均开设有预成型半圆槽,所述预成型模具的两端对称安装有作用于玻璃钢丝的切刀。

11、作为本发明所述一种玻璃钢缠绕成型装置的一种优选方案,其中:所述双向丝杆的上端通过第二轴承座和顶座的下端面固定,所述双向丝杆的下端通过第二轴承座和装置主体的底部固定,每组所述双向丝杆的上端部均套接有链轮,四组所述链轮的外侧利用外链条连接传动,其中一组所述双向丝杆的上端部安装有丝杆电机。

12、作为本发明所述一种玻璃钢缠绕成型装置的一种优选方案,其中:所述装置主体左端部分别贯穿安装有过热蒸汽进入管和过热蒸汽回流管,所述过热蒸汽进入管和过热蒸汽回流管外端均和蒸汽箱连通,所述过热蒸汽的温度超过300℃,所述过热蒸汽进入管和过热蒸汽回流管的内端配合下运动座、上运动座形成预热管路。

13、作为本发明所述一种玻璃钢缠绕成型装置的一种优选方案,其中:所述预热管路包括一号波纹管、预热腔、双头连管和一号插接头和一号插接管,所述过热蒸汽进入管通过一号波纹管延伸进入到下运动座的内部,所述下运动座的内部并位于预成型模具的下方开设有预热腔,所述一号波纹管内的蒸汽进入到预热腔内,相邻所述预热腔的端部之间利用双头连管连通,末端所述预热腔的端部安装有一号插接头,所述一号插接头伸出下运动座的上端面,所述上运动座的内部向下安装有和一号插接头对接的一号插接管。

14、作为本发明所述一种玻璃钢缠绕成型装置的一种优选方案,其中:所述预热管路还包括二号插接管、二号插接头和二号波纹管,所述一号插接管的另一端伸入到上运动座的内部,与上运动座内的预热腔相连通,所述上运动座内的预热腔对应设置在预成型模具的上端,相邻所述上运动座内预热腔端部之间利用双头连管连通,末端所述预热腔的端部安装有二号插接管,所述下运动座的上端面设置有和二号插接管相对接的二号插接头,所述二号插接头的另一端安装有二号波纹管,所述二号波纹管和过热蒸汽回流管连接。

15、作为本发明所述一种玻璃钢缠绕成型装置的一种优选方案,其中:所述转杆的两端均设置有第三轴承座,所述转杆分别通过第三轴承座和固定台的下端、中间座的内壁固定连接。

16、作为本发明所述一种玻璃钢缠绕成型装置的一种优选方案,其中:所述装置主体的右端底部安装有拉挤成型机构,所述拉挤成型机构内包括若干组作用于成型玻璃钢丝的拉挤筒。

17、一种玻璃钢缠绕成型工艺,包括以下的步骤:

18、s1:拉动玻璃钢丝直线向右延伸,直至玻璃钢丝的端部水平插入到相对应的夹线器内,让夹线器工作,利用夹线片将玻璃钢丝的端部居中夹持固定住,接着启动匀速电机,通过传动使每组内轴承筒上的两组玻璃钢丝做圆周运动,配合另一端的两组玻璃钢丝卷筒进行相互缠绕,缠绕一定圈数。

19、s2:启动丝杆电机,带动一组双向丝杆转动,通过链轮结构传动使其余三组双向丝杆同步同向转动,下运动座和上运动座相向运动,利用下运动座和上运动座的切刀上下合并,对缠绕体两端部的玻璃钢丝进行切断,同时预成型模具对接合并,将缠绕体压制在预成型半圆槽内。

20、s3:过热蒸汽进入管内的过热蒸汽,经过一号波纹管注入到下运动座内的预热腔内,在多组预热腔内流动时,对缠绕体的下半部分进行高温加热,当过热蒸汽通过流动转移到上运动座的预热腔内,对缠绕体的上半部分进行高温加热,最后过热蒸汽依次经过二号波纹管、过热蒸汽回流管,重新回到蒸汽箱内。

21、本发明通过改进在此提供一种玻璃钢缠绕成型装置及其成型工艺,与现有技术相比,具有如下显著改进及优点:

22、设计夹线器,启动伺服电机,带动驱动齿轮转动,从而引起相啮合的外齿轮在夹线器内部运动,并驱动两组内齿轮转动,两组内齿轮转动时,各自驱动一侧的齿杆在齿杆限位套内向心直线运动,两组齿杆相向运动,利用夹线片将玻璃钢丝的端部居中夹持固定住,提高玻璃钢丝的夹持效果。

23、启动匀速电机,带动一组转杆转动,并通过皮带的传动使每组转杆同步同向运动,每组转杆在运动时,利用二号齿轮和一号齿轮的啮合作用,使中间座上的每组内轴承筒均围绕轴承外套转动,从而使每组内轴承筒上的两组玻璃钢丝做圆周运动,配合另一端的两组玻璃钢丝卷筒进行相互缠绕,可以同步对多组玻璃钢丝进行缠绕,从而提高工作效率。

24、设计下运动座和上运动座,一方面在正向螺旋纹和反向螺旋纹位置处的下运动座和上运动座相向运动,共同向中部的缠绕体区域靠近,利用下运动座和上运动座的切刀上下合并,对缠绕体两端部的玻璃钢丝进行切断,同步切断多组玻璃钢丝,另一方面在切刀合并的过程中,下运动座和上运动座的预成型模具完成对接合并,将缠绕体压制在预成型半圆槽内,对缠绕体进行挤压预成型,同步压制多组玻璃钢丝,提高工作效率,并且使得切断和压制工序同步进行,精简了设备结构。

25、设计预热管路,充分借助下运动座和上运动座的预成型模具对接合并后,形成的密封空间,使得过热蒸汽依次经过过热蒸汽进入管、下运动座的多组预热腔、上运动座的多组预热腔,分别对缠绕体的上下半部分进行高温加热,使整个缠绕体受热均匀,覆盖范围精准,从而充分提高热量的利用效率,最后通过过热蒸汽回流管重新回到蒸汽箱内,形成循环,提高预热效果,也便于后续从预成型模具内取出缠绕体。

- 还没有人留言评论。精彩留言会获得点赞!