一种高性能复合材料光伏边框制作设备及其制作方法与流程

本发明涉及光伏边框的加工,具体为一种高性能复合材料光伏边框制作设备及其制作方法。

背景技术:

1、现有拉挤技术中,复合材料主要原材料由树脂和纤维组成,在上述浸胶工艺中,纤维丝束能否充分浸润树脂这一环节,决定了成品质量的稳定性,可靠性,也是整个生产工艺的重中之重,其次,生产中杜绝树脂浪费,持续保持其化学性能至关重要,现有技术采用注射树脂工艺,再进入模具,之后高温固化及成型后处理,对提高产品质量有一定效果。

2、但在实践中,仍然存在有害气体排放,污染环境等问题存在,由于生产工艺不环保,注射树脂到纤维丝束中,易暴露在空气中,造成树脂化学性能下降,导致成品质量差,同时产生碳排放,造成环境污染,且生产成本高,树脂不稳定导致成品质量不稳定,产生浪费引起的成品制造成本高,并且组件运行维护困难,现有技术所制作的光伏组件日常维护基本靠发电检测系统预警后被动维护或维修,不具备组件自我检查功能。

技术实现思路

1、针对现有技术的不足,本发明提供了一种高性能复合材料光伏边框制作设备及其制作方法,具备有效降低污染排放,保证其化学性能稳定,提高成品可靠性能等优点,解决了有害气体排放,污染环境等问题。

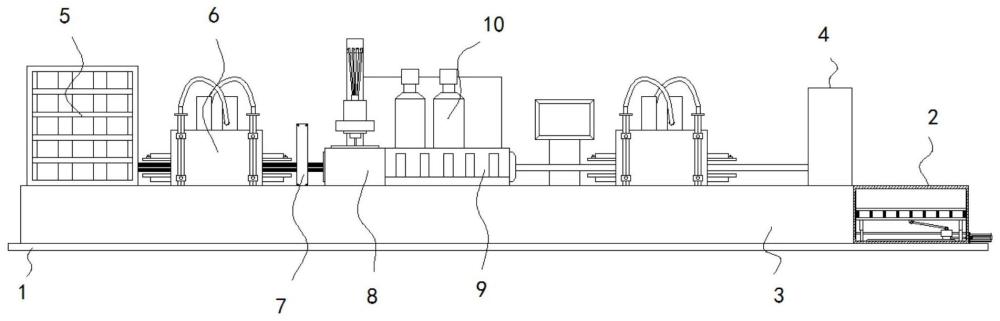

2、为实现上述目的,本发明提供如下技术方案:一种高性能复合材料光伏边框制作设备,包括底板,所述底板的上表面固定有工作台,所述底板的上方设有收集机构,所述工作台的上方设有切割机构,所述工作台的上表面固定有多层纱架,所述工作台的上表面固定有两个牵引机,所述工作台的上表面固定有导纱板,所述工作台的上表面固定有注胶盒,所述工作台的上表面固定有模具,所述工作台的背侧固定有树脂储存罐;

3、所述收集机构包括固定在底板上表面的收集箱,所述收集箱的右侧固定有电动推杆,所述电动推杆输出轴的外侧固定有连接块,所述连接块的上表面固定有活动板,所述活动板的上表面通过铰接轴铰接有两个铰接杆,所述收集箱内腔的左右两侧壁之间垂直滑动连接有移动板,所述收集箱内腔的左右两侧壁之间垂直滑动连接有缓冲板,所述移动板的上表面固定有多个弹簧,所述移动板的上表面固定有多个阻尼器;

4、所述切割机构包括固定在工作台上表面的两个竖板,所述竖板相对的一侧之间固定有顶板,所述顶板的上表面固定有电机,所述电机输出轴的外侧固定有第一齿轮,所述第一齿轮的外侧啮合有第二齿轮,所述第二齿轮的内部固定有连接杆,所述连接杆的底端固定有往复丝杆,所述往复丝杆的外侧螺纹连接有活动套,所述活动套的前后两侧均固定有定位板。

5、进一步,所述收集机构包括固定在收集箱内腔的左右两侧壁之间的两个滑杆,所述活动板滑动连接在两个滑杆的外侧。

6、进一步,多个所述弹簧分别套装在多个阻尼器的外侧,多个所述弹簧均固定在缓冲板的下表面。

7、进一步,两个所述铰接杆均通过铰接轴铰接在移动板的下表面且位于其中心处,所述收集箱内腔的左右两侧壁均开设有滑槽。

8、进一步,所述收集箱的内底壁固定有滑道,所述连接块滑动连接在滑道的内部。

9、进一步,所述移动板与收集箱的内底壁之间固定有四个伸缩杆,所述缓冲板的上表面固定有橡胶垫。

10、进一步,所述切割机构还包括分别固定在两个定位板下表面的两个连接板,两个所述连接板之间固定有支撑板,所述支撑板的下表面固定有切割装置。

11、进一步,两个所述竖板相对的一侧均固定有轨道,两个所述定位板相背的一侧分别垂直滑动连接在两个轨道的内部。

12、进一步,左侧所述牵引机位于多层纱架与导纱板之间,右侧所述牵引机位于模具的右侧。

13、一种高性能复合材料光伏边框制作设备,包括以下步骤:

14、1)通过左侧牵引机连续纤维从多层纱架中引出,并汇集到导纱板的左侧,利用导纱板将连续纤维进行形状的定位,使连续纤维进入注胶盒的内部;

15、2)连续纤维进入注胶盒内部的多层多腔模型具口真空全自动树脂注射区,按固定配比进行全自动封闭注胶;

16、3)注胶后的连续纤维进入模具的内部固化成型,固化后的连续纤维在右侧牵引机的拉力下移动至切割装置的下方;

17、4)启动电机,使活动套垂直上下往复移动,通过切割装置对固化后的连续纤维进行切割;

18、5)切割后的连续纤维掉入收集箱的内部,利用缓冲板将掉落的连续纤维进行承接,利用多个弹簧与阻尼器的压缩产生阻尼,并减少连续纤维掉落的冲击力;

19、6)启动电动推杆,使活动板在滑杆的外侧滑动,并利用两个铰接杆将移动板顶起,使储存在缓冲板上表面的连续纤维能够便于拿取,最后将切割好的型材经打磨上浆等表面处理后装箱。

20、与现有技术相比,本技术的技术方案具备以下有益效果:

21、1、该高性能复合材料光伏边框制作设备及其制作方法,通过左侧牵引机连续纤维从多层纱架中引出,并汇集到导纱板的左侧,利用导纱板将连续纤维进行形状的定位,使连续纤维进入注胶盒的内部,使其进入注胶盒内部的多层多腔模型具口真空全自动树脂注射区,随后按固定配比进行全自动封闭注胶,当注胶工作完毕后,使注胶后的连续纤维进入模具的内部固化成型,固化后的连续纤维在右侧牵引机的拉力下移动至切割装置的下方,通过启动电机,使得第一齿轮开始带动第二齿轮转动,并使得往复丝杆开始转动,由于两个定位板相背的一侧分别垂直滑动连接在两个轨道的内部,因此限制活动套的转动,使活动套只能垂直上下往复移动,利用切割装置对固化后的连续纤维进行切割,利用缓冲板将掉落的连续纤维进行承接,利用多个弹簧与阻尼器的压缩产生阻尼,并减少连续纤维掉落的冲击力,当需要便于取出储存的连续纤维时,通过启动电动推杆,使活动板在滑杆的外侧滑动,并利用两个铰接杆将移动板顶起,使储存在缓冲板上表面的连续纤维能够便于拿取,本技术能够达到生产能耗低的特点,相比铝边框,复合材料边框成本低15%以上且耐腐蚀性能优异,复合材料耐湿热,紫外盐雾酸碱能力远高于铝,更加适合海上光伏及沙漠盐碱地等恶劣环境,绝缘性能好,复合材料本身不导电无需接地,运维安全性更高,膨胀系数更契合,铝热膨胀系数是玻璃的-倍,复合材料与玻璃热膨胀一致,复合材料无电偶腐蚀性,杜绝铝边框引发的电偶腐蚀,提高了光伏组件抗p id性能,铝导电,易产生诱导电势差衰减,复合材料绝缘,无电势差,抗p id优异,本发明将原有技术中注射树脂改进为全自动真空注射树脂,且将真空注射树脂腔体与模具和高温固化三个工艺单元整合一体,基本实现生产质量稳定,有效降低污染排放,同理,树脂不暴露在空气中,保证其化学性能稳定,提高成品可靠性能,在一定长度的纤维丝束中埋入电子传感装置,使成型产品具有智慧材料属性,与外界系统形成通讯与交互。更好地提供光伏组件运行维护中的监测与管理。

22、2、该高性能复合材料光伏边框制作设备及其制作方法,将真空注射树脂腔体与模具和高温固化三个工艺单元整合一体,所述要点在于全自动真空注射控制系统按照设定的树脂配比、压力程序工作,无需人工调配树脂,杜绝了因人工操作粗心大意引起的树脂配比不合格,减少因此导致的成品不合格。另一方面,全封闭注射系统,保护树脂不与空气接触,尽可能提高树脂的化学性能和稳定性能,保障成品合格率,在环保排放控制方面,全封闭系统无树脂泄露连续工作,减少voc排放,操作台面整洁,生产现场有序干净,降低职业病危害,将传感器植入材料整体中,边框具有智慧材料属性,为今后的运行维护及故障排除等更加主动,提升光伏组件发电效率,提高稳定性。后期可以延展和引申出更多软件需求,扩大应用领域和运行维护需要,复合材料优异的耐腐蚀性能,应用到海上光伏场,沙漠盐碱地及沼泽等更加严苛的环境,性价比更优,是现有技术的有效替代。

- 还没有人留言评论。精彩留言会获得点赞!