一种复合材料膜生产用混料装置及其使用方法与流程

本发明涉及复合材料膜生产,具体为一种复合材料膜生产用混料装置及其使用方法。

背景技术:

1、复合材料是人们运用先进的材料制备技术将不同性质的材料组分优化组合而成的新材料,复合材料必须是人造的,是人们根据需要设计制造的材料,复合膜的材料包括任何可能的材料结合,如在金属氧化物上覆以陶瓷膜或是在聚砜微孔膜上覆以芳香聚酰胺薄膜,其平板膜或卷式膜都要用非织造物增强以支撑微孔膜的耐压性,复合材料膜生产用混料装置可将原料快速混合,但是现有的混料装置使复合材料膜生产的原料搅拌不均匀。

2、现有的混料装置存在的缺陷是:

3、1、专利文件cn104937131b公开了成膜装置和膜的制造方法,“成膜装置利用在等离子体流中元素比进行随时间变动的现象,控制复合膜的组成比。该成膜装置使用混合有多种原料的复合材料,使包含所述多种原料中的多种元素的膜成膜于对象物,该成膜装置具有:放电部,其对复合材料产生电弧放电,使多种元素处于等离子体状态,使其放出;和控制部,其根据朝向对象物的等离子体流中存在的多种元素的组成比,控制到达对象物的等离子体流的量”,但是现有的混料装置使复合材料膜生产的原料搅拌不均匀;

4、2、专利文件cn113684410a公开了一种铝基复合材料及其制备方法,“其原料按照体积百分比包括:15-25%碳化硼、3-5%石墨烯或六方氮化硼、70-82%铝合金;其制备方法包括以下步骤:球磨混粉、烧结、均匀化处理及热处理;其制备装置包括依次连接的一级球磨机、二级球磨机、冷压成型机、加热炉、热压成型机,一级球磨机与二级球磨机之间连接有粉料输送机,冷压成型机、加热炉、热压成型机之间采用运输线进行传送,本发明制备的铝基复合材料密度为2.5-2.6g/cm3,且复合材料中的碳化硼增强体为自然界第三硬的陶瓷颗粒,耐磨性优异;同时铝基复合材料具备自润滑特性,石墨烯和六方氮化硼均为层状结构,复合材料在工作状态下可以有效的在表面铺展形成自润滑膜”,但是现有的混料装置使复合材料膜生产的搅拌筒移动时无法得到保护且不方便更换橡胶垫;

5、3、专利文件us08877326b1公开了光致发光复合材料的装置和方法,“该复合材料包括沉积在薄膜层上方的薄膜层(例如透明的,镜面的,反射的或图形印刷的)和材料混合物(例如包括环氧树脂,聚氨酯,聚氨酯或硅树脂)。该复合物还包含具有光致发光性质(例如磷光或荧光)的颜料混合物。在一个实施方案中,材料混合物包含颜料混合物。膜层可以包括乙烯基材料。复合材料还可以包括双面粘合剂,其中双面粘合剂的一部分沉积在膜的顶部上方。材料混合物可以具有大于0.040英寸厚的厚度”,但是现有的混料装置搅拌筒内颗粒温度过高造成质变;

6、4、专利文件us5647544a公开了一种用于从多重复合材料的起始部件单次回收塑料材料的方法和装置,“首先将起始物料机械粉碎成与该方法相容的尺寸的颗粒。这些复合材料特别分离,并且产生不同材料的混合物,并且从该材料混合物中分离各个材料。为了从柔性切割残渣回收预浸料坯料的起始片,两面涂上薄膜,按顺序进行以下步骤。首先,通过将起始片切割成复合材料的碎片来粉碎。然后将复合材料的碎片冷却至低于室温的温度,并且在冷态下经受机械交替弯曲应力和/或剪切应力,这些薄膜以鳞片状的方式与预浸料坯分离以形成混合物。将这种薄膜剪切和游离预浸料片的混合物经受湿的,密度选择性的浮选和沉淀分离,膜漂浮和游离的预浸料片下沉”,但是现有的混料装置复合材料膜生产的颗粒容易进入第二管道内部影响使用。

技术实现思路

1、本发明的目的在于提供一种复合材料膜生产用混料装置及其使用方法,以解决上述背景技术中提出的缺少震动结构、缺少缓冲功能、缺少降温结构、缺少防护结构的技术问题。

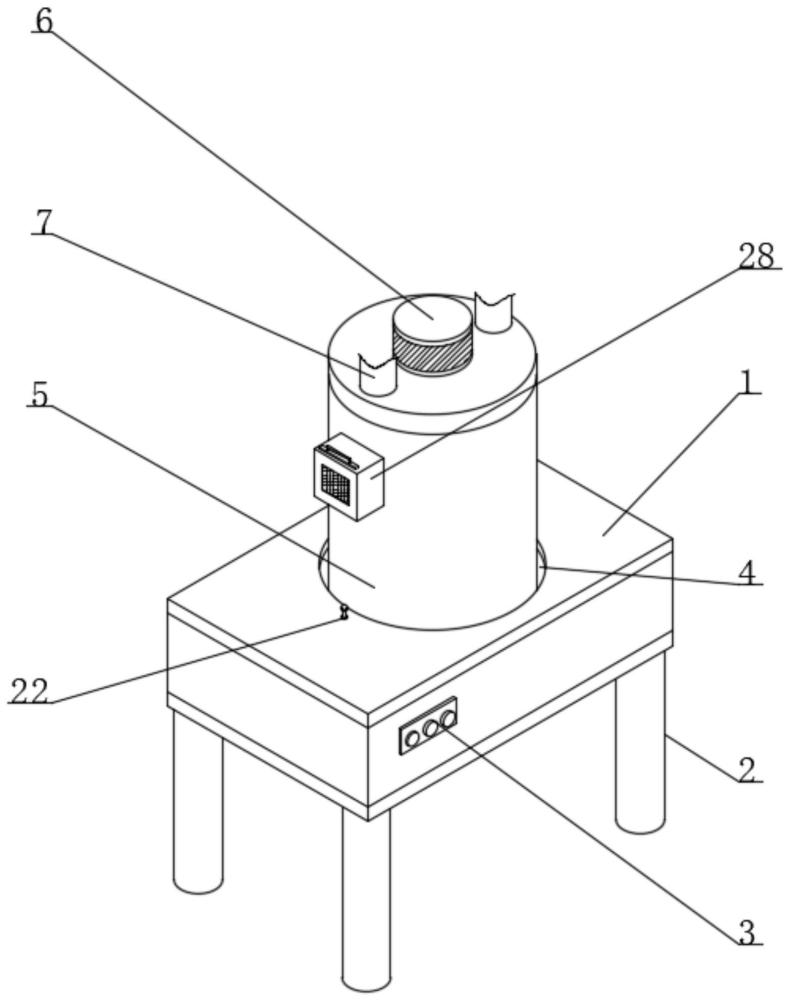

2、为实现上述目的,本发明提供如下技术方案:一种复合材料膜生产用混料装置,包括支撑台、搅拌筒和进料管,所述支撑台的内壁安装有震动组件,所述支撑台的顶部设有贯穿口,所述贯穿口的内壁贯穿安装有搅拌筒,所述搅拌筒的顶部贯穿安装有进料管;

3、所述震动组件包括支撑台内壁安装的第一支杆,所述第一支杆的外壁安装有第一套筒,所述第一套筒的内壁贯穿安装有第二支杆,所述第二支杆的一端安装有第一支板,所述第一支板的外壁安装有第一弹簧,且第一弹簧的一端与支撑台的内壁连接,第二支杆的一端与搅拌筒的外壁连接,所述搅拌筒的外壁安装有防护块;

4、所述支撑台的内壁安装有第一电机,所述第一电机的输出端安装有第一凸杆。

5、优选的,所述支撑台的内壁安装有缓冲组件,搅拌筒的底部贯穿安装有出料管,搅拌筒的外壁安装有送风组件。

6、优选的,所述缓冲组件的包括支撑台内壁设的安装槽,安装槽的外壁设有第一开口,安装槽的内壁安装有固定杆,安装槽的内壁贯穿安装有橡胶垫,橡胶垫的外壁安装有支撑块,支撑块的外壁设有第二开口,支撑块的外壁设有第三开口,支撑台的顶部贯穿安装有第三套筒,第三套筒的内壁贯穿安装有拉杆,拉杆的外壁安装有第一卡杆,第一卡杆的外壁安装有第三弹簧,且第三弹簧的一端与支撑台内壁连接,固定杆的一端延伸至第三开口的内部。

7、优选的,所述送风组件包括搅拌筒外壁的第一支盒,第一支盒的内部安装有风机,第一支盒的顶部设有第四开口,第四开口的内壁贯穿安装有拉板,拉板的底部安装有滤网,第一支盒的外壁设有第五开口,第一支盒的内壁安装有冷却块,第一支盒的内壁安装有磁块,风机的输出端安装有第一管道,第一管道的外壁贯穿安装有第二管道,第二管道的外壁安装有第六开口。

8、优选的,所述搅拌筒可通过贯穿口进行移动,第一卡杆通过第一开口进行移动,第一卡杆延伸至第二开口的内部,第一管道的一端延伸至搅拌筒的内壁,缓冲组件位于搅拌筒的一侧。

9、优选的,所述第二管道的内部安装有防护组件,搅拌筒的顶部贯穿安装有搅拌组件,且搅拌组件延伸至搅拌筒的内部。

10、优选的,所述防护组件的内壁包括第二管道内壁安装的第四支杆,第四支杆的外壁安装有第三电机,第三电机的输出端安装有第三凸头,第二管道内壁安装的支架,支架的外壁贯穿安装有第五套筒,第五套筒的内壁贯穿安装有第五支杆,第五支杆的外壁安装有防护网,第五支杆的外壁安装有限位块,支架的外壁安装有第六弹簧,第六弹簧的外壁安装有连接块,且连接块的外壁与防护网的外壁连接。

11、优选的,所述支撑台的外壁安装有按钮,支撑台的底部安装有支撑柱。

12、优选的,该混料装置的工作步骤如下:

13、s1、第一电机转动带动第一凸杆移动,第一凸杆移动带动防护块移动,防护块移动带动搅拌筒移动,搅拌筒移动带动第二支杆移动,第二支杆移动带动第一支板移动,第一支板移动带动第一弹簧移动,第一弹簧移动使搅拌筒晃动,实现了使复合材料膜生产的原料搅拌更加均匀的功能;

14、s2、搅拌筒晃动带动橡胶垫移动,橡胶垫移动使搅拌筒进行保护缓冲,拉动拉杆带动第一卡杆移动,第一卡杆移动带动第三弹簧移动,第三弹簧移动使第一卡杆移出第二开口,此时拉动橡胶垫带动支撑块移动,支撑块移动使第三开口移出固定杆方便橡胶垫的更换,实现了使复合材料膜生产的搅拌筒移动时得到保护方便更换橡胶垫的功能;

15、s3、拉动拉板带动滤网移动,滤网移动使其移开磁块,通过第四开口将滤网拉出进行清理,第五开口的作用是方便风力的进入,冷却块为半导体冷却,冷却块启动将自然风降温,风机启动将降温后的风吸入第一管道内部,通过第一管道将风传输至第二管道内,由第二管道表面的第六开口将风力排出至搅拌筒内部,使冷气进入搅拌筒内防止颗粒温度过高,实现了防止搅拌筒内颗粒温度过高造成质变的功能;

16、s4、限位块的作用是为第五支杆的移动提供限位,冷风通过第六开口内的防护网的排出,防护网将搅拌筒内颗粒阻挡,其混合完成将颗粒排出后第三电机转动,第三电机转动带动第三凸头转动,第三凸头转动带动防护网移动,防护网移动带动第五支杆通过第五套筒进行移动,第五支杆移动使防护网带动连接块移动,连接块移动带动第六弹簧移动,第六弹簧移动使防护网表面附着的颗粒弹落,实现了防止复合材料膜生产的颗粒进入第二管道内部的功能。

17、优选的,在所述步骤s1中还包括如下步骤:

18、s11、第二支杆通过第一套筒的支持进行移动,第一套筒通过第一支杆进行支撑;

19、在所述步骤s2中还包括如下步骤:

20、s21、第一卡杆通过第一开口进行移动,拉杆通过第三套筒的支持进行移动。

21、与现有技术相比,本发明的有益效果是:

22、1.本发明通过安装有第一支板、防护块和第一弹簧,实现了使复合材料膜生产的原料搅拌更加均匀的效果,第一电机转动带动第一凸杆移动,第一凸杆移动带动防护块移动,防护块移动带动搅拌筒移动,搅拌筒移动带动第二支杆移动,第二支杆移动带动第一支板移动,第一支板移动带动第一弹簧移动,第一弹簧移动使搅拌筒晃动,实现了使复合材料膜生产的原料搅拌更加均匀的功能;

23、2.本发明通过安装有第一卡杆、第三弹簧和支撑块,实现了使复合材料膜生产的搅拌筒移动时得到保护方便更换橡胶垫的效果,搅拌筒晃动带动橡胶垫移动,橡胶垫移动使搅拌筒进行保护缓冲,拉动拉杆带动第一卡杆移动,第一卡杆移动带动第三弹簧移动,第三弹簧移动使第一卡杆移出第二开口,此时拉动橡胶垫带动支撑块移动,支撑块移动使第三开口移出固定杆方便橡胶垫的更换,实现了使复合材料膜生产的搅拌筒移动时得到保护方便更换橡胶垫的功能;

24、3.本发明通过安装有滤网、冷却块和第二管道,实现了防止搅拌筒内颗粒温度过高造成质变的效果,拉动拉板带动滤网移动,滤网移动使其移开磁块,通过第四开口将滤网拉出进行清理,第五开口的作用是方便风力的进入,冷却块为半导体冷却,冷却块启动将自然风降温,风机启动将降温后的风吸入第一管道内部,通过第一管道将风传输至第二管道内,由第二管道表面的第六开口将风力排出至搅拌筒内部,使冷气进入搅拌筒内防止颗粒温度过高,实现了防止搅拌筒内颗粒温度过高造成质变的功能;

25、4.本发明通过安装有防护网、第三凸头和第六弹簧,实现了防止复合材料膜生产的颗粒进入第二管道内部的效果,限位块的作用是为第五支杆的移动提供限位,冷风通过第六开口内的防护网的排出,防护网将搅拌筒内颗粒阻挡,其混合完成将颗粒排出后第三电机转动,第三电机转动带动第三凸头转动,第三凸头转动带动防护网移动,防护网移动带动第五支杆通过第五套筒进行移动,第五支杆移动使防护网带动连接块移动,连接块移动带动第六弹簧移动,第六弹簧移动使防护网表面附着的颗粒弹落,实现了防止复合材料膜生产的颗粒进入第二管道内部的功能。

- 还没有人留言评论。精彩留言会获得点赞!