一种全电动抱臂式中空吹塑成型设备

本发明属于中空吹塑,涉及中空吹塑成型机;具体的,涉及了一种全电动抱臂式中空吹塑成型设备。

背景技术:

1、现有技术中,传统液压吹塑机需要大量液压油来维持设备运行,因此能耗较高且能量传递效率低;液压吹塑机需要定期更换液压油和维护液压元件,维护成本较高;液压吹塑机在运行过程中会产生噪声污染和液压油泄露而造成环境污染;液压吹塑机响应速度通常较慢,对于需要快速响应的装置而言不够灵活因此导致生产效率不够高。

2、其中,切刀装置和吹针装置的作用是切断料坯和吹气成型,而大多数全电动吹塑成型机采用气压元件驱动切刀动作与下吹动作,能效较低,且响应较慢;每个机构的动作(移模、开合模等)都采用一台电机驱动,导致设备成本较高;抬模头用于切刀切断料坯时,防止塑料的粘连,但其动作通常会引起机械震动,影响生产质量,且对机架也有损坏;去飞边装置是用于去除吹塑制品的飞边毛刺,而目前多数全电动吹塑成型机在吹塑制品成型后,通常需要人工搬运至另一个工位去飞边,自动化程度较低,且严重影响生产效率。

3、中国专利(公开号:2023115144616)公开了一种吹塑机开合模装置及吹塑机,该专利涉及吹塑机的开合模装置的驱动方式为液压驱动,且对于两侧模具的开合需要两个液压缸进行驱动,成本较高,不环保,且对于开合模的定位仅靠导向板和导向槽无法确保两侧模具可同步相向运行,对于液压系统有较高的位置控制要求。

4、中国专利(公开号:2022211557729)公开了一种全电动高效吹塑机,该专利采用电机配合滚珠丝杠驱动的方式,变旋转运动为直线运动,实现了开合装置、吹针装置的直线运动,切刀装置仍然采用气压驱动的方式实现切刀的工作。整体的驱动方式采用了电机和少量的气动元件实现了该全电动高效吹塑机的基本运作功能。

5、中国专利(公开号:2022110534086)公开了一种全自动高效挤出吹塑中空成型机,该专利采用多个电动推杆和锁定快配合线性移动机构完成模具的安装固定和移模、开合模的动作。吹气膨胀后通过移动块带动移动板将成型品送至剪切机构下方,再采用电动推杆配合气缸的方式对成型品的飞边进行剪切处理,最后由夹持装置将成品送至传送带,完成整个生产过程。

6、上述已有技术方案虽然大多数驱动均为电动驱动的方式,但依旧存在少量气压元件,不完全符合全电动的理念。其次,过多的使用电机及电动推杆提高了设备成本。此外,抬模头装置未考虑抬头板下降时带来的冲击对机架的损害。最后,去飞边时需将成型品由一个工位移送至另一个工位,导致效率较低,延长了产品的生产周期。

技术实现思路

1、针对上述问题,本发明目的是提出了一种全电动抱臂式中空吹塑成型设备,解决现有全电吹塑机中存在气压元件带来的噪声污染以及维护保养成本高且工作效率低的问题;每个机构动作都需要一台电机驱动,使用过多的电机而导致设备成本高的问题;抬模头时未考虑抬头板下降带来的冲击而引起强烈的机械震动问题;去飞边效率较低而延长了产品生产周期的问题。

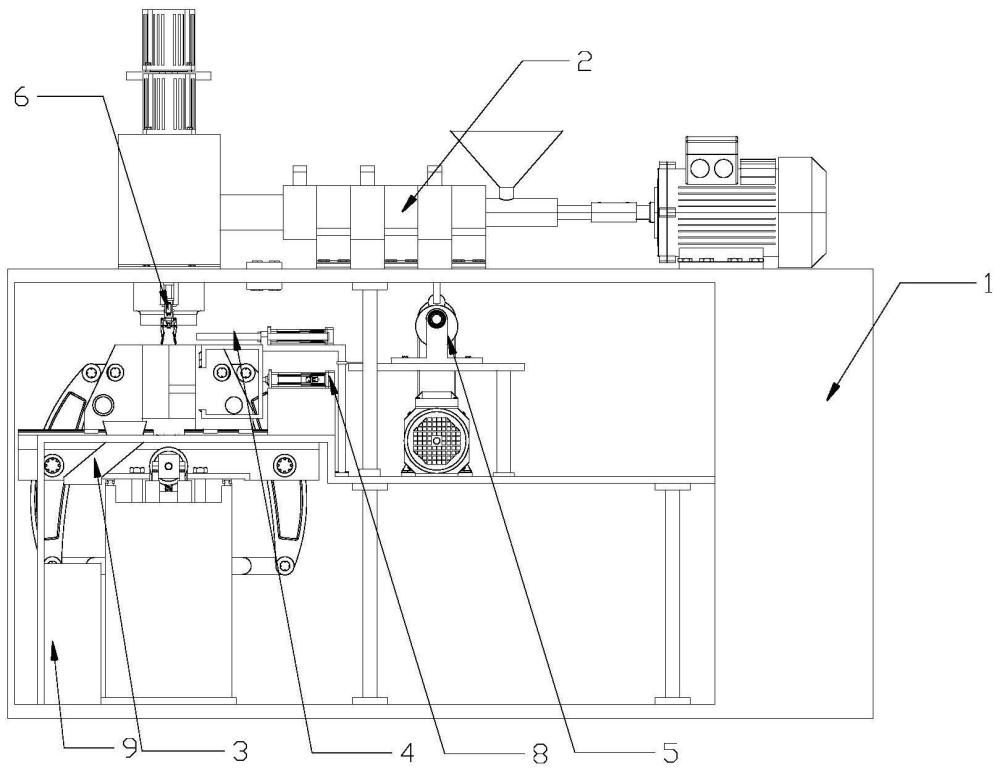

2、本发明的技术方案是:本发明所述的一种全电动抱臂式中空吹塑成型设备,包括全电动抱臂式中空吹塑成型机的整体结构,所述整体结构包括机架(1)、挤出装置(2)、开合模装置(3)、切刀装置(4)、抬模头装置(5)、夹取装置(6)、吹针装置(7)、去飞边装置(8)及飞边收集箱(9);

3、在所述机架(1)上端的上板面处安置有挤出装置(2)和吹针电机支撑架(701),在所述吹针电机支撑架(701)上安置有吹针装置(7),在所述机架(1)的低端安置有开合模装置(3),在所述开合模装置(3)的上端安置有抬模头电机支撑板(103),所述开合模装置(3)安置于抬模头电机支撑板(103)的下方,在所述开合模装置(3)的一侧下侧安置有飞边收集箱(9);

4、在所述抬模头电机支撑板(103)的上方安置有凸轮机构支撑板(102)和切刀装置支撑架(403),在所述切刀装置支撑架(403)上安置有切刀装置(4),在所述抬模头电机支撑板(103)上还安置有去飞边装置(8),在所述抬模头电机支撑板(103)上、靠近所述去飞边装置(8)的另一侧安置有抬模头装置(5);

5、在所述挤出装置(2)穿过机架(1)的另一端处安置有夹取装置(6)。

6、进一步的,所述机架(1)包括挤出机支撑板(101)及两侧的挤出机支撑板支撑轴(109),

7、所述挤出机支撑板(101)通过两侧的挤出机支撑板支撑轴(109)安置在所述机架(1)两侧开设的的支撑孔(110)内,

8、在所述挤出机支撑板(101)的下端安置有两根支撑柱(113)及滚轮轴(104),所述滚轮轴(104)连接在挤出机支撑板(101)的下端,在所述滚轮轴(104)上安置有滚轮(105),

9、在两根所述支撑柱(113)靠近挤出机支撑板(101)的一端处安置有缓冲弹簧(111),所述支撑柱(113)另一端安置在抬模头电机支撑板(103)上;

10、在所述抬模头电机支撑板(103)的上端面、两根所述支撑柱(113)之间安置有凸轮机构支撑板(102);

11、在所述抬模头电机支撑板(103)的上端面另一端安置有去飞边电缸支撑块(106),在所述去飞边电缸支撑块(106)的另一侧分别安置有飞边收集料斗(107),在所述飞边收集料斗(107)贯穿抬模头电机支撑板(103)的一端安置有飞边收集方形管道(108)。

12、进一步的,在机架(1)的尾部安置有电箱(112)。

13、进一步的,在所述挤出机支撑板(101)的上端面安置有挤出装置(2),所述挤出装置(2)包括挤出机电机(201)、联轴器一(202)及螺杆(203),所述挤出机电机(201)的输出轴通过联轴器(202)与螺杆(203)相连接,

14、在所述螺杆(203)上安置有料斗(204),在所述螺杆(203)的另一端安置有隔热圈(207),在所述隔热圈(207)的外壁处安置有风机(206)及用于支撑作用的挤出机支撑架(205);

15、所述挤出机机头料筒通过法兰链接于螺杆(203)的出料口,所述挤出机机头料筒包括芯棒调节电机(208)、联轴器二(209)及丝杠一(210),所述芯棒调节电机(208)的输出轴与丝杠一(210)通过联轴器二(209)相连接,

16、在所述丝杠一(210)的下端分别安置有拉杆一(215)、支撑板一(216)及下侧板(217),所述丝杠一(210)的末端通过安置的轴承一(327)与支撑板一(216)相连接,所述螺母(211)通过拉杆一(215)固定于丝杠一(210)上,所述下侧板(217)与芯棒(212)相连接;

17、所述芯棒调节电机(208)安置在在支撑架(214)上,所述机头料筒(213)固定安置在支撑架(214)的圆形套环上、且所述支撑架(214)通过螺栓固定连接在挤出机支撑板(101)上。

18、进一步的,所述开合模装置(3)包括开合模电机(302)、开合模电机安装板(303)、换向器(305)、电磁式离合器(306)、开合模丝杠(307)、同步带一(309)、同步带轮(310)、抱臂(311)、支撑座(312)、支撑块(313)、主模具(316)、移模丝杠(317)、模板(318)、子模具(321)、移模螺母(322)、开合模模架(324)、上拉杆(325)、下拉杆(326)及齿条(330);

19、在所述开合模模架(324)的底部安置有移模滑块(314),所述移模滑块(314)安置在移模滑轨(315)上,在所述移模滑轨(315)的下端安置有底座(301),所述移模滑轨(315)固定于底座(301)上端的前后端面;

20、在所述模板(318)的底部安置有开合模滑块(319),在所述开合模滑块(319)的底端安置有开合模滑轨(320),所述开合模滑块(319)安置在开合模滑轨(320)上,所述开合模滑轨(320)固定安置在开合模模架(324)的上端面;

21、所述主模具(316)安置在模板(318)上,所述子模具(321)和主模具(316)融为一体;

22、所述开合模电机(302)安置在开合模电机安装板(303)上,所述开合模电机安装板(303)通过安置的四根拉杆(304)将其固定于开合模模架(324)的底面,

23、所述换向器(305)与开合模电机(302)相连接,其竖直方向的输出轴连接在电磁式离合器(306)上,所述电磁式离合器(306)与开合模丝杠(307)相连接,所述开合模丝杠(307)的另一端通过轴承固定安置于开合模模架(324)的底面,在所述开合模丝杠(307)上安置有上下运动的开合模螺母(308),

24、所述开合模螺母(308)与下拉杆(326)以铰链的形式链接,所述上拉杆(325)和下拉杆(326)与抱臂(311)通过抱臂抱臂(311)上下端安置的臂轴(323)链接;

25、所述换向器(305)水平方向的输出轴与其中一个电磁式离合器(306)相连接,水平方向的电磁式离合器(306)与同步带轮(310)相连接、配合同步带一(309)以驱动移模螺母(322)的旋转,所述移模螺母(322)的一端通过轴承一(327)安置在开合模模架(324)上;

26、所述支撑座(312)安置于底座(301)的左右端,所述支撑块(313)以轴孔的配合方式固定于支撑座(312)上,所述移模丝杠(317)的两端固定安置在支撑块(313)上开设的孔内、且采用过盈配合;

27、在所述开合模模架(324)的对中位置安置有同步器壳(328),在所述同步器壳(328)内固定安置有齿轮(331),在所述同步器壳(328)上安置有同步器壳上端盖(329),所述同步器壳上端盖(329)通过螺钉固定于同步器壳(328)上;

28、在两侧所述模板(318)底部连接在齿条(330)的末端。

29、进一步的,所述切刀装置(4)安置在挤出装置(2)的下方,包括切刀架(401)、切刀装置支撑架(403)及电缸推杆一(407),所述切刀装置支撑架(403)安置在抬模头电机支撑板(103)上、且通过安置的固定钢板(404)将其固定在凸轮机构支撑板(102)上;

30、在所述切刀装置支撑架(403)上安置有电缸装置一(402),在所述切刀装置支撑架(403)的前端分布有导向孔(406),所述切刀架(401)穿过导向孔(406)后安置在电缸推杆一(407)上,在所述切刀架(401)上安置有电热切刀(405)。

31、进一步的,所述抬模头装置(5)包括抬模头电机(501)、电机联轴器(502)、下同步带轮(503)、同步带二(504)、上同步带轮(506)、凸轮(507)、轴(508)及联轴器三(510);

32、所述抬模头电机(501)安置在抬模头电机支撑板(103)上,其输出轴与下同步带轮(503)通过电机联轴器(502)相连接,所述同步带二(504)带动上同步带轮(506)旋转,所述上同步带轮(506)通过联轴器三(510)与轴(508)相连接,所述轴(508)通过安置的轴承二(509)安置在凸轮支撑座(505)上,所述凸轮支撑座(505)安置安装在凸轮机构支撑板(102)上;

33、所述凸轮(507)安置在轴(508)上、且所述凸轮(507)的外圆与滚轮(105)外圆外切。

34、进一步的,所述夹取装置(6)包括夹取装置支撑架(601)、电缸装置二(602)、抓手组件a(605)、抓手组件b(606)、抓手组件c(607)、抓手组件d(608)、抓手组件e(609)及抓手组件f(610);

35、所述夹取装置支撑架(601)固定安置于机架(1)上、且位于吹针装置(7)的侧边,

36、所述电缸装置二(602)安置于夹取装置支撑架(601)上,在所述电缸装置二(602)的另一侧安置有电缸垫块(603);

37、所述抓手组件a(605)、抓手组件b(606)、抓手组件c(607)、抓手组件d(608)、抓手组件e(609)及抓手组件f(610)均以铰链形式链接,形成机械手并连接在电缸装置二(602)上;

38、其中,所述抓手组件a(605)安置在电缸垫块(603)上,所述抓手组件f(610)固定在安置的电缸推杆二(604)上;

39、在所述机械手的末端安置有聚氨酯板(611)。

40、进一步的,所述吹针装置(7)包括吹针电机支撑架(701)、吹针电机(702)、联轴器四(706)、丝杠二(707)及升降螺母(711);

41、所述吹针电机支撑架(701)安置于机架(1)上,所述吹针电机(702)安置在吹针电机支撑架(701)上,所述吹针电机(702)的输出轴与丝杠二(707)通过联轴器四(706)相连接,所述丝杠二(707)的另一端由安置的轴承三(710)固定于支撑板二(709)开设的的轴承孔内;

42、所述支撑板二(709)由连接的四根拉杆三(708)固定于吹针电机支撑架(701)上;

43、在所述支撑板二(709)的另一端安置有吹针部分,所述吹针部分包括相互连接的上吹针筒(703)、下吹针筒(704)及吹针头(705),所述上吹针筒(703)与下吹针筒(704)以螺钉进行相连接;

44、所述升降螺母(711)的底部由四根拉杆三(708)与上吹针筒(703)进行固定。

45、进一步的,所述去飞边装置(8)包括去飞边电缸垫块(801)、电缸推杆三(802)、电缸装置三(803)及去飞边切刀(804);

46、所述电缸装置三(803)固定安置在去飞边电缸垫块(801)上,在所述电缸装置三(803)的一端安置有电缸推杆三(802),在所述电缸推杆三(802)的另一端安置有去飞边切刀(804),所述电缸推杆三(802)与去飞边切刀(804)以螺钉的方式相连接;

47、所述去飞边切刀(804)的外形与放置的吹塑产品的外形一致。

48、本发明的有益效果是:与现有技术相比,采用本发明结构的全电动中空吹塑成型机,可以完全意义上实现全电动的理念,不存在任何液压元件与气压元件,避免了使用液压元件存在的液压油泄露污染和使用气压元件的噪声污染以及效率低的问题,所有的驱动方式局采用电动机或电缸装置,实现了全电动驱动效果,且采用电动机控制,机构的位置控制精度高,响应快。开合模装置上采用了尽可能少的电机元件,不但能够同时移模和开合模的动作,而且降低了设备的生产成本。抬模头装置,采用凸轮机构,此处无需考虑电机正反转问题,仅需电机转动一圈,即可实现抬模头的动作,控制较为简单,且在支撑柱内设有缓冲弹簧,可以解决挤出装置支撑板抬升复位下降时带来的冲击。去飞边装置考虑在主模具上延伸子模具,只需将成型品至于子模具型腔内,在设备运行(移模、开合模)的同时,去飞边切刀便可以进行去飞边的作业,大大提高了设备的生产效率。

- 还没有人留言评论。精彩留言会获得点赞!