一种用于汽车配件的自动注塑机的制作方法

本发明涉及注塑,具体为一种用于汽车配件的自动注塑机。

背景技术:

1、汽车配件很多为塑料制品,注塑工艺的灵活性和精度使其成为汽车制造中的关键工艺之一。不同类型的塑料材料可根据零部件的要求进行选择,以满足汽车零部件的性能、质量和成本要求。此外,注塑还可以实现大规模生产,从而满足汽车制造的高产量需求。

2、在申请号为201821734040.9的中国专利中提到了“一种用于制备汽车配件的注塑机”,该装置入料时增加了预加热的功能,加快了塑料的融化速度,大大提高了工作效率,具有供料方便、检修容易、操作简便、自动化程度高等优点,但是上述装置在检修以及更换不同模具时,因模具较重且使用后温度较高,需要待其冷却后利用吊机吊装,再手动对齐组合固定,此操作注塑机停机时间长,影响加工效率,安装费时且费力,需要空间也更大,操作繁琐。

技术实现思路

1、本发明提供一种用于汽车配件的自动注塑机,可以有效解决上述背景技术中提出的在检修以及更换不同模具时,因模具较重且使用后温度较高,需要待其冷却后利用吊机吊装,再手动对齐组合固定,此操作注塑机停机时间长,影响加工效率,安装费时且费力,需要空间也更大,操作繁琐的问题。

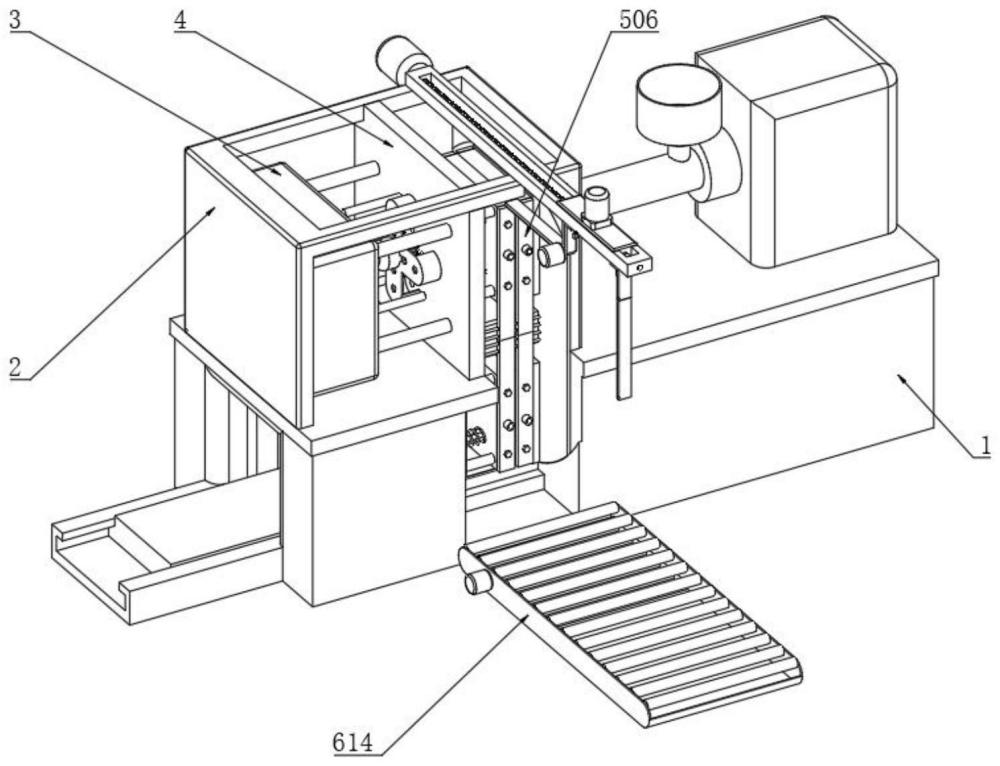

2、为实现上述目的,本发明提供如下技术方案:一种用于汽车配件的自动注塑机,包括机座,所述机座顶面一侧安装有机架,所述机架端安装有动力箱,所述动力箱一侧通过传动杆连接有动力板,所述动力板一侧安装有模具替换组件,所述模具替换组件包括替换口;

3、所述机座处于动力板一侧处开设有替换口,所述替换口中部固定安装有替换电机,所述替换电机输出轴端安装有转动框,所述转动框一端固定连接有替换平板,所述机架和替换口内部一端对应替换平板处均开设有平板槽,所述转动框外侧对称焊接有固定模夹,所述固定模夹靠近转动框一端固定贯穿安装有平滑导杆,所述平滑导杆中部滑动套接有活动模夹,所述固定模夹和活动模夹中部均通过螺孔安装有定位水管,位于同一高度的两个所述固定模夹之间装有上模,位于同一高度的两个所述活动模夹之间安装下模,所述下模一侧通过导柱连接有模具底板,所述替换平板对应上模处贯穿焊接有限位框,所述限位框两侧均通过螺纹孔安装有第二定位螺杆;

4、所述模具底板侧面均匀开设有连接螺槽,所述动力板对应连接螺槽处活动贯穿安装有连接螺杆,所述连接螺杆中部固定套接有从动齿轮,四个所述从动齿轮分别活动贯穿齿轮罩四个拐角处,所述齿轮罩外侧中部安装有齿轮电机,所述齿轮电机输出轴贯穿齿轮罩连接有主动齿轮,所述主动齿轮外侧均匀啮合有中齿轮,所述中齿轮啮合连接从动齿轮;

5、根据上述技术方案,所述机座对应替换口处开设有限位孔,所述限位孔内部两侧均转动镶嵌有限位辊,所述限位孔底端贯穿安装有送入轨,所送入轨内部滑动安装有送入托板,所述送入托板顶面一端焊接有限位卡板,所述送入托板顶面处于限位卡板一侧位置处开设有支撑槽,所述支撑槽内部安装有液压柱,所述液压柱伸出杆位置处安装有活动托板。

6、根据上述技术方案,所述平板槽两端均为弧形,所述替换平板和平板槽接触位置为光滑面,所述替换平板侧面和替换口侧面平齐。

7、根据上述技术方案,所述固定模夹和活动模夹两端均通过螺孔安装有第一定位螺杆,所述上模和下模对应第一定位螺杆处开设有螺纹槽,所述上模和下模冷却水送入孔的和定位水管对齐。

8、根据上述技术方案,所述模具底板和下模之间安装有顶针板,所述顶针板外侧均匀开设有连接螺孔,所述连接螺孔内部通过螺纹连接有顶出杆,所述动力板和模具底板对应顶出杆处开设有顶出孔。

9、根据上述技术方案,所述限位孔远离替换口一端边缘倒圆角,所述限位卡板靠近活动托板一侧边缘倒圆角,所述活动托板顶面边缘和支撑槽顶面边缘对齐。

10、根据上述技术方案,所述替换电机和齿轮电机输入端和外部控制器输出端电性相连,所述外部控制器输入端和外部电源输出端电性相连;

11、所述从动齿轮高度为中齿轮高度的一半,所述中齿轮和主动齿轮尺寸相同。

12、根据上述技术方案,所述机架顶面安装有送出组件,所述送出组件包括送出顶架;

13、所述机架顶面对应替换口处安装有送出顶架,所述送出顶架一端安装有送出电机,所述送出电机输出轴贯穿送出顶架连接有丝杆,所述丝杆中部通过螺纹套接有送出轨,所述送出轨顶端安装有夹持气泵,所述送出轨底端对称安装有滑块,所述滑块一端安装有第三定位螺杆,一个所述滑块一端安装有固定夹管,另一个所述滑块一端安装有夹持电机,所述夹持电机输出轴处连接有活动夹管,所述固定夹管和活动夹管顶端均通过软管连接夹持气泵出气端,所述固定夹管和活动夹管相对的面均开设有降温气孔,所述固定夹管和活动夹管相对的面均能粘接有多孔垫片,所述机架顶面对应送出轨处开设有防撞孔;

14、所述机座一侧靠近替换口处放置有输送辊道,输送辊道顶面均匀安装有输送辊,所述输送辊道内部放置有空盒,所述空盒顶面处于输送辊之间间隙位置处贯穿安装有导气管,所述导气管顶端粘接有折叠气囊,所述折叠气囊顶面粘接有缓冲胶条,所述输送辊道外侧安装有充吸两用气泵,所述充吸两用气泵连接空盒。

15、根据上述技术方案,所述折叠气囊内部安装有伸缩杆,伸缩杆顶端连接折叠气囊内部顶端,所述缓冲胶条底面宽度小于相邻输送辊之间的间距,所述缓冲胶条顶面为粗糙平面且边缘倒圆角。

16、根据上述技术方案,所述送出电机、夹持气泵、夹持电机和充吸两用气泵分别和外部控制器输出端电性连接。

17、与现有技术相比,本发明的有益效果:

18、1、设置有模具替换组件,抽出送入托板,将上模和下模合模后放于活动托板顶面,推动送入托板沿着送入轨滑动,在送入过程中,模具穿过限位孔时,模具边缘会和限位辊接触,并被限位辊推动和挤压,扶正模具,直至送入托板端面接触替换口内侧壁,且此时上模会嵌入至限位框内,方便送入模具,也无需手动扶正对齐,简化了模具送入的过程;

19、活动模夹连接下模,固定模夹连接上模,替换电机带动转动框和替换平板转动180°,顶出杆穿过顶出孔和顶针板的连接螺孔连接,进行初步定位,防止下模偏移,从动齿轮一边转动一边沿着中齿轮滑动,连接螺杆嵌入至连接螺槽内,进行连接,安装简单便捷,以此方式替换模具时,可在注塑机工作过程中就完成替换模具的准备工作,替换时直接转动替换平板即可完成,注塑机停机时间短,简化替换模具过程的同时还提高了工作效率。

20、2、设置有送出组件,根据工件的尺寸调节两个滑块的间距,送出电机带动丝杆转动,推动送出轨移动至模具上方位置,再次启动夹持电机,带动活动夹管转动至竖直,固定夹管和活动夹管完成夹持操作,将成型的汽车配件移动至输送辊道的空盒上方,夹持气泵送入空气至固定夹管和活动夹管中,并通过降温气孔对成型的汽车配件进行冷却,夹持电机带动活动夹管转动至水平,成型的汽车配件落于缓冲胶条顶面,充吸两用气泵排出折叠气囊内的空气,汽车配件接触输送辊道并运输,完成出料操作,相比于现有的工件直接落下再进行收集,对汽车配件进行冷却,减少了运输时的碰撞,提高成型效果,输送效果更好,使用更加便捷。

21、综上,模具替换组件相比于吊装拆卸替换模具更加快速便捷,且利用固定模夹、活动模夹和连接螺杆等多个结构进行固定,安装稳定且防止偏移,而送出组件则配合模具替换组件,更快捷的取出成型的汽车配件,且取出过程中同时冷却并在输送过程中避免碰撞,两个组件相互配合,成型效果更好。

- 还没有人留言评论。精彩留言会获得点赞!