一种泡塑冷却循环装置的制作方法

本技术涉及冷却水回收的,尤其是涉及一种泡塑冷却循环装置。

背景技术:

1、泡沫塑料是由大量气体微孔分散于固体塑料中而形成的一类高分子材料,具有保温、绝缘、减震、轻量化、减震等特性,且介电性能优于基体树脂,广泛应用于家电包装,冷链物流,建筑墙体等行业。根据所需泡沫塑料的类型,准备相应的原料。将原料加入预发泡机中,通过加热和加压使原料膨胀成预发泡珠粒。将预发泡珠粒填充到泡塑自动成型机内的模具中,模具的形状和尺寸能够决定最终泡沫塑料产品的外观和尺寸。将填充了预发泡珠粒的模具放入加热设备中,例如蒸汽加热室或电热烘箱。在加热过程中,预发泡珠粒会进一步膨胀并融合在一起,形成具有所需形状和尺寸的泡沫塑料。在加热成型后,通过水冷或气冷的方式将模具进行冷却。冷却过程中,泡沫塑料会固化并稳定其形状。最后,将泡沫塑料从模具中脱模。

2、日常生产中,通常使用接触式水冷的方式对模具进行冷却,直接在模具表面喷淋冷却液水,冷却水却受热快速汽化以带走模具热量,达到降温效果。通常会将冷却时所产生的水蒸气通过冷却设备进行冷却,将产生水蒸气回收利用。冷却设备中通常输入冷却水对水蒸气进行降温,但是在长期使用的过程中,冷却设备内的冷却水温度逐渐上升,难以满足泡塑产品生产时对水蒸气的持续性冷却需求。

技术实现思路

1、为了满足泡塑产品生产时对水蒸气的持续性冷却需求,本技术提供一种泡塑冷却循环装置。

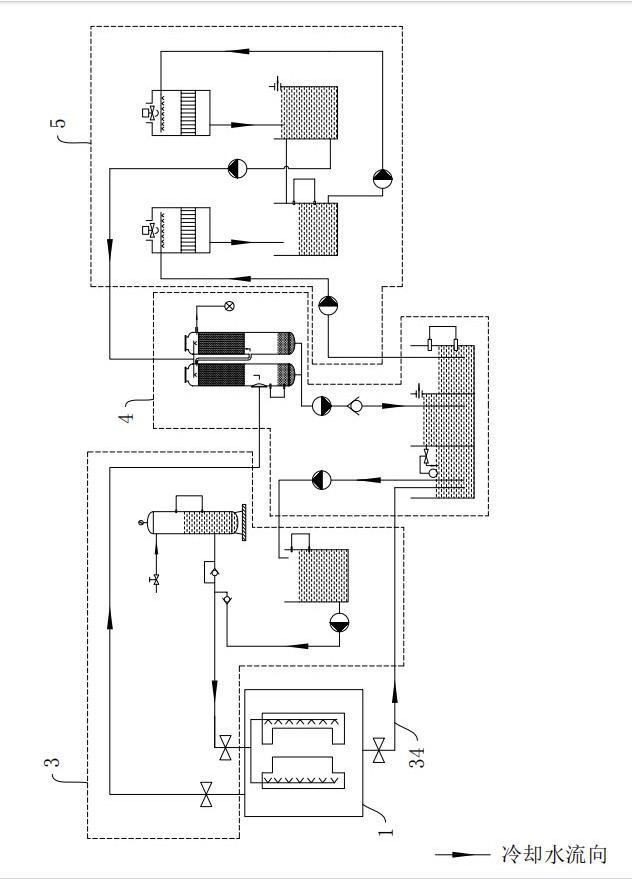

2、本技术提供一种泡塑冷却循环装置,采用如下的技术方案:

3、包括:模具冷却室,所述模具冷却室用于放置模具,且所述模具冷却室内设置有第一喷淋机构;

4、模具冷却组件,包括冷液储箱和第一驱动源,所述冷液储箱连通有模具冷却管道,所述模具冷却管道一端与所述第一喷淋机构相连通,所述模具冷却室连通有余液排管,所述第一驱动源用于驱动所述模具冷却管道内的液体向所述第一喷淋机构流动;

5、蒸汽回收组件,包括用于冷却蒸汽的冷却罐和用于收集冷却水的蓄水箱,所述冷却罐与所述蓄水箱连通,所述冷却罐上连通有蒸汽回收管,且所述蒸汽回收管一端与模具冷却室连通,所述冷却罐、所述余液排管和所述冷液储箱均与所述蓄水箱相连通;

6、供冷回流组件,包括第二驱动源、第三驱动源和用于冷却所述蓄水箱内液体的多个冷却器,所述冷却器包括冷却入口和冷却出口,所述冷却器的冷却出口与相邻所述冷却器的冷却入口相连通,所述蓄水箱与一个所述冷却入口连通,一个所述冷却出口与所述冷却罐连通,所述第二驱动源用于驱动所述蓄水箱内液体朝向所述冷却器内移动,所述第三驱动源用于驱动所述冷却出口排出的液体向所述冷却罐内移动。

7、通过采用上述技术方案,第一驱动源驱动冷液储箱内的冷却水沿模具冷却管道流动至第一喷淋机构内,第一喷淋机构向模具喷淋冷却水,对模具进行冷却;冷却水与高温模具接触后受热汽化为蒸汽,蒸汽沿蒸汽回收管流入冷却罐内,蒸汽在冷却罐内遇冷液化后成为水,并流向蓄水箱内;进入模具冷却室后未汽化的冷却水沿余液排管流动至蓄水箱内,实现冷却水的回收。蓄水箱内收集的水温度较高,蓄水箱内的水在第二驱动源的作用下依次流向多个冷却器进行降温,最后在第三驱动源的作用下流向冷却罐内,冷却进入冷却罐内的蒸汽,实现冷却水循环。而蓄水箱内所收集的水还有一部分流入冷液储箱内,为冷液储箱进行冷却水补充;在冷却水循环的过程中,使用过的冷却水被回收至蓄水箱内,供冷回流组件不断向冷却罐内补充新的冷却水,以满足泡塑产品生产时对水蒸气的持续性冷却需求。

8、可选的,所述模具冷却组件还包括压力罐,所述压力罐与所述冷液储箱相连通;

9、所述压力罐连通有进气管、和输液管,所述输液管一端与所述模具冷却室相连通,所述第一驱动源用于驱动所述冷液储箱内的液体向所述压力罐内移动。

10、通过采用上述技术方案,第一驱动源驱动冷却储箱内的冷却水移动至压力罐内,当输入压力罐内的冷却水足够后,即可关闭第一驱动源;从进气管输入压缩气体到压力罐内,通过提高压力罐的压强驱动压力罐内的冷却水流动至模具冷却室内。通过间断性通过进气管向压力罐内通入压缩气体,可实现对模具的间断冷却。无需不断启停第一驱动源,以减少对第一驱动源造成的损伤。

11、可选的,所述冷却罐包括罐体、设置于所述罐体内的布液填料和第二喷淋机构,所述第二喷淋机构位于所述布液填料上方;

12、所述第二喷淋机构包括第二喷淋机构包括第二喷淋管,所述第二喷淋管与一个所述冷却出口连通,所述蒸汽回收管与所述冷却罐的连通处位于所述布液填料的下方。

13、通过采用上述技术方案,冷却出口所排出的冷却水沿第二喷淋管4131输入第二喷淋机构内,由第二喷淋机构喷洒至布液填料上,使得冷却水能够均匀分布于冷却罐内;蒸汽回收管内所回收的蒸汽排入罐体内后从下至上流动,挡环蒸汽移动至布液填料处后与冷却水接触发生冷凝,实现蒸汽的液化。

14、可选的,所述蓄水箱包括集液腔、第一供液腔和第二供液腔,所述第一供液腔和所述第二供液腔均与所述集液腔连通;

15、所述冷却罐与所述集液腔相连通,所述第一供液腔与所述冷液储箱相连通,所述第二供液腔与一个所述冷却入口相连通。

16、通过采用上述技术方案,冷却罐中所得到的升温冷却水和蒸汽液化得到的水均排向集液腔内,集液腔内的一部分水分配至第一供液腔内,为冷液储箱补充冷却水;集液腔内的另一部分水分配至第二供液腔内,沿冷却入口依次进入各个冷却器进行冷却。

17、可选的,所述第一供液腔内侧壁上设置有第一启闭件,所述第一启闭件用于控制所述第一供液腔与所述集液腔之间的通断,所述集液腔内侧壁上开设有第一溢流口,所述第一溢流口与所述第二供液腔连通。

18、通过采用上述技术方案,通过第一启闭件控制第一供液腔与集液腔之间的通断,以控制第一供液腔内的水位处于设定范围内;集液腔内的水通过第一溢流口流入第二供液腔内,实现集液腔内液体的分流。

19、可选的,所述冷却器包括冷却塔,所述冷却塔包括冷却塔本体、驱动件、换热进口和换热出口,所述驱动件用于驱动所述换热进口处的空气朝靠近所述换热出口的方向流动。

20、通过采用上述技术方案,驱动件驱动换热进口处的常温空气进入冷却塔本体内,常温空气与进入冷却塔本体内的升温冷却水进行换热,对升温冷却水进行冷却,得到常温冷却水。

21、可选的,所述冷却塔的换热出口与相邻冷却塔的换热进口相连通,与所述冷却罐相连通冷却塔的换热进口上连通有进气通道;

22、所述模具冷却室内设置有布风组件,所述布风组件用于将气流导向模具表面,与所述蓄水箱连通冷却塔的换热出口与所述布风组件相连通。

23、通过采用上述技术方案,常温空气沿进气通道流向一个冷却塔的换热进口处,常温空气在一个冷却塔内经过吸热口从该冷却塔的换热出口向另一个冷却塔的换热进口,并依次经过各个冷却塔进行吸热,最后得到高温空气;高温空气最后随换热出口流动至布风组件内,并通过布风组件吹扫至模具冷却室内的模具表面,一方面吹落附着于模具侧壁上的残留水,另一方面保证模具的余温,降低模具下次加热时与热源之间的温度差,降低模具损坏的概率。与冷却罐连通的冷却塔内,冷却水的温度较低;与蓄水箱相连通的冷却塔内,冷却水的温度较高;常温空气沿与冷却罐连通的冷却塔依次流经其他冷却塔,最后沿与蓄水箱相连通的冷却塔出向模具冷却室,实现多级升温,提高空气的吸热效率。

24、可选的,所述冷却罐设置有多个,相邻所述冷却罐之间相互连通;仅一个所述冷却罐上连通有所述蒸汽回收管,一个所述冷却罐连通有真空泵。

25、通过采用上述技术方案,设置多个冷却罐,且令相邻冷却罐之间相互连通,模具冷却室内所排出的蒸汽沿蒸汽回收管进入一个冷却罐后,再依次进入其他冷却罐中,实现多级冷却的目的;一个冷却罐连通真空泵,一方面真空泵用于驱动模具冷却室内气体向冷却罐内流动;另一方面在冷却模具的过程中,真空泵通过冷却罐间接对模具冷却室内进行抽真空处理,使得模具冷却室内处于真空环境,以降低模具冷却室内冷却水的沸点,利于冷却水汽化。

26、可选的,所述第一启闭件包括浮动开关。

27、通过采用上述技术方案,通过浮动开关来控制第一供液腔与集液腔之间的通断,当第一供液腔内的水位下降至预设液位后,浮动开关可自动开启,使得集液腔与第一供液腔连通,为第一供液腔补充冷却水,实现自动补液功能。

28、可选的,所述压力罐上设置有压力表,所述压力表用于检测所述压力罐内的气压。

29、通过采用上述技术方案,压力表对压力罐内的压强进行实时检测,便于操作人员通过压力表观察压力罐内的压强变化,提高作业安全性。

30、综上所述,本技术包括以下至少一种有益效果:

31、1.本技术设置有供冷回流组件,蓄水箱内所收集的水一部分流入冷液储箱内,为冷液储箱进行冷却水补充;在冷却水循环的过程中,使用过的冷却水被回收至蓄水箱内,供冷回流组件能够不断向冷却罐内补充新的冷却水,以满足泡塑产品生产时对水蒸气的持续性冷却需求;

32、2.本技术设置有压力罐,通过间断性通过进气管向压力罐内通入压缩气体,提高压力罐的压强驱动压力罐内的冷却液流动至模具冷却室内,达到对模具的间断冷却,无需不断启停第一驱动源,以减少对第一驱动源造成的损伤;

33、3.本技术中的冷却水在整个泡塑冷却循环装置进行内循环使用,使得由第一喷淋机构喷洒至模具上的冷却水不易到接触杂质,模具在进行冷却的过程中不易结垢;

34、4.本技术中的换热回流组件运行时,常温空气沿进气通道流向一个冷却塔的换热进口处,常温空气在一个冷却塔内经过吸热口从该冷却塔的换热出口向另一个冷却塔的换热进口,并依次经过各个冷却塔进行吸热,最后得到高温空气;高温空气最后随换热出口排向布风组件内,将高温空气吹向模具表面,一方面吹落附着于模具侧壁上的水以干燥模具,另一方面保证模具的余温,降低模具下次加热时与热源之间的温度差,降低模具损坏的概率。

- 还没有人留言评论。精彩留言会获得点赞!