一种自体内支撑轮胎及其制备方法与流程

本发明属于自体内支撑轮胎,尤其涉及一种自体内支撑轮胎及其制备方法。

背景技术:

1、与普通的半钢子午线轮胎相比,自体支撑型缺气保用轮胎在轮胎结构组成上比普通的半钢子午线轮胎增加了内嵌的支撑胶,轮胎其他部分包含冠带层、胎面、带束层、胎体、内衬层、三角胶、钢丝圈、胎侧等。内嵌支撑胶模块的自体支撑型缺气保用轮胎为车辆提供除普通子午线轮胎提供的轮胎基本功能外,还具备轮胎在充气压力不足时,继续为车辆提供制动、转向等功能,可支持车辆继续行驶。

2、现阶段自体支撑型缺气保用轮胎的成型制备大多是在子午线轮胎成型制造设备的基础上进行优化改进,使其能够匹配缺气保用轮胎的结构特殊性,但是在原有设备的基础上优化改进,存在诸多问题,例如成型效率低、轮胎胎里气泡多、无法大规模产业化应用、制造成本高等问题。

3、中国专利cn115593156a公开了一种缺气保用轮胎及其制造方法,将支撑胶置放在胎体与胎侧之间,改变了内嵌支撑胶的的位置,这种方式虽然解决内衬与支撑胶之间的气泡问题,但因其支撑胶外侧与胎侧贴合,气泡问题转移至支撑胶与胎侧之间及支撑胶与三角胶之间,并没有从根本上解决气泡问题。

技术实现思路

1、本发明的一个或多个实施例的细节在以下附图和描述中提出,以使本技术的其他特征、目的和优点更加简明易懂。

2、本发明提出一种自体内支撑轮胎及其制备方法,解决了现有自体内支撑轮胎制造时存在的气泡问题,具有从根本上解决支撑胶与内衬之间的气泡问题、成型效率高的特点。

3、本发明一方面提供一种自体内支撑轮胎的制备方法,包括:在成型鼓涨鼓状态下进行内衬层贴合及支撑胶贴合,贴合时支撑胶平面与内衬层平面贴合;所述支撑胶与所述内衬层完成贴合后,成型鼓缩鼓,贴合在一起的所述支撑胶与所述内衬层随所述成型鼓同步形变。

4、在其中一些实施例中,所述成型鼓缩鼓为抽真空过程,作用力f满足:f=tri*k+m,tri为支撑胶米重,k、m为系数,k取值为0.5~3中的任一值,m取值为2.5~5中的任一值。

5、在其中一些实施例中,所述内衬层的长度为:d*π-(10~20);

6、所述支撑胶的尺寸满足:w1取值为15~30mm,w2取值为10~25mm,w5=w3=10mm,w6取值为20~30mm,w4=l1-(w1+w2+w3+w5+w6);l3>l4*(w1/(w1+w2),l4=l2-(0.5~2),l5=l4±1;

7、d为成型鼓直径,w1为所述支撑胶垫入到带束层下的尺寸,w2为所述支撑胶从所述带束层端点位置过度至胎侧部分的所述支撑胶的尺寸,w6为所述支撑胶与三角胶结合部分的所述支撑胶的尺寸,w4为轮胎断面水平轴部分的所述支撑胶的尺寸,w3或w5为厚尺寸过度部分的所述支撑胶的尺寸,l1为支撑胶全宽,l2为支撑胶最大厚度,l3为带束层端点位置的支撑胶厚度,l4为胎侧上分型面处支撑胶厚度,l5为三角胶上端点处支撑胶厚度。

8、在其中一些实施例中,所述支撑胶全宽

9、l1=1/2*(bsd-(带束层宽度-x*2)-4*r*(4~8)-2*(5~10));bsd为上料贴合时钢圈初始设置宽度,r为钢圈单丝直径;

10、所述支撑胶最大厚度l2=l1*(5%~7%);

11、x为常数,其取值如下:

12、当断面宽≤215mm,且高宽比≤55时,x取值为20±3;

13、当断面宽≤215mm,且高宽比≥60时,x取值为25±3;

14、当断面宽为225~235mm,且高宽比≤50时,x取值为20±3;

15、当断面宽为225~235mm,且高宽比≥55时,x取值为25±3;

16、当断面宽为245~255mm,且高宽比≤45时,x取值为20±3;

17、当断面宽为245~255mm,且高宽比≥50时,x取值为25±3;

18、当断面宽为265~275mm,且高宽比≤40时,x取值为25±3;

19、当断面宽为265~275mm,且高宽比≥45时,x取值为30±3;

20、当断面宽≥285mm,且高宽比≤35时,x取值为25±3;

21、当断面宽≥285mm,且高宽比≥40时,x取值为30±3。

22、在其中一些实施例中,所述支撑胶的定长长度=(d+lq+lg)*π-d*π*(0.5%~2%);所述支撑胶的裁切角度选自30°~60°中的任一值;d为成型鼓直径,lq为气密层厚度,lg为过渡层厚度。

23、在其中一些实施例中,所述内衬层由过渡层、气密层组成;

24、所述过渡层厚度lg取值为0.4~3mm中的任一值,过渡层宽度取值为bsd+r*(4~8)*2*(80%~90%);

25、所述气密层厚度lq取值为lg*(100%~200%),气密层宽度取值为bsd+r*(4~8)*2;

26、以上各式中,bsd为上料贴合时钢圈初始设置宽度,r为钢圈单丝直径。

27、在其中一些实施例中,胎体定长长度=(d+lq+lg)*π,其中,d为成型鼓直径,lq为气密层厚度,lg为过渡层厚度;胎体接头搭接根数为3~5根。

28、在其中一些实施例中,在胎体贴合完成后按照bsd值设定胎圈置放位置,bsd=(内轮廓弧长/(1.01~1.03)+2*r*(4~8)),其中,bsd为上料贴合时钢圈初始设置宽度,r为钢圈单丝直径。

29、在其中一些实施例中,成型鼓缩鼓后还包括:胎体贴合、胎圈、锁圈、预成型、充气反包、胎面带束复合件上料、压合最终成型;根据钢圈吸盘间距及规格系列设定轮胎预定型位置;在钢圈到达预定型位置的过程中,同步给胎桶充气,在钢圈到达反包位置后,进行胎侧部件反包,最后与胎面带束复合件压合,在释放胎位释放胎胚,胎胚成型完成。

30、本发明另一方面提供一种自体内支撑轮胎,由上述任一技术方案所述的自体内支撑轮胎的制备方法制备得到。

31、与现有技术相比,本发明的有益效果在于:

32、本发明提供一种自体内支撑轮胎的制备方法,通过限定支撑胶与内衬层的贴合时机,使得支撑胶与内衬层在一种鼓直径下贴合,支撑胶与内衬层之间为平面与平面贴合,解决传统贴合方式产生胎里气泡的难题。

33、附图说明

34、此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

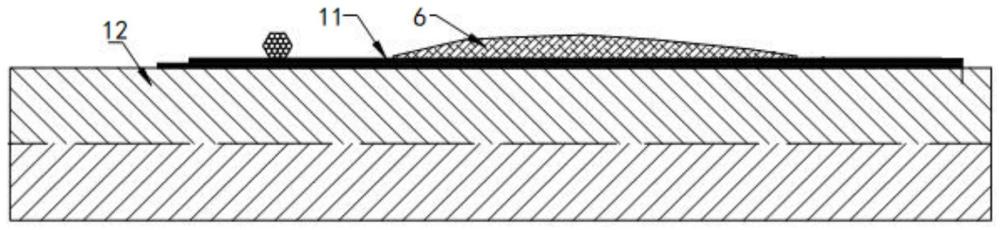

35、图1为本发明实施例所提供的涨鼓状态内衬层、支撑胶贴合示意图;

36、图2为本发明实施例所提供的缩鼓状态内衬层、支撑胶贴合示意图;

37、图3为本发明实施例所提供的支撑胶贴合凹槽涨鼓示意图;

38、图4为本发明实施例所提供的支撑胶贴合凹槽缩鼓示意图;

39、图5为本发明实施例所提供的支撑胶结构示意图;

40、图6为本发明实施例所提供的内衬层结构示意图;

41、图7为本发明实施例所提供的自体内支撑轮胎结构示意图;

42、图8为本发明实施例所提供的支撑胶尺寸标注示意图;

- 还没有人留言评论。精彩留言会获得点赞!