一种生物质薄膜连续成型系统及工艺

本发明涉及生物质薄膜生产制造领域,尤其是一种生物质薄膜连续成型系统及工艺。

背景技术:

1、随着人们环保意识的增强,作为不可降解的石油基塑料的替代品,可降解塑料由于具有可生物降解的特点受到了极大的关注。目前商用的可降解塑料按其原料来源可分为生物基可降解塑料和石油基可降解塑料。pla、pha、pga等生物基可降解塑料是主要以粮食为原料生产的塑料,存在与人类争夺粮食的问题。而pbs、pbat、pcl等仍然来源于化石能源提炼物。

2、目前,国内外企业、高校及科研院所对自然界最丰富的非粮食基、可再生、可降解的纤维素基材料展开了大量研究,并开发了多种纤维素溶解体系,如n-甲基吗啉-n-氧化物(nmmo)、离子液体(il)、licl/n,n-二甲基乙酰胺(licl/dmac)、碱/尿素体系、熔融无机盐水合物等。详见acharya,s.,liyanage,s.,parajuli,p.,rumi,s.s.,shamshina,j.l.,&abidi,n.(2021).utilization of cellulose to its full potential:a review oncellulose dissolution,regeneration,and applications.polymers,13(24),4344.。

3、然而相关溶剂体系存在一定问题,无法批量稳定生产成本低廉且具有优异力学性能的薄膜(wang,s.,lu,a.,&zhang,l.(2016).recent advances in regeneratedcellulose materials.progress in polymer science,53,169-206.)。如nmmo在溶解过程中纤维素降解,导致产品性能下降和稳定剂消耗增加等不利影响、il和licl/dmac对水敏感、纤维素在碱/尿素体系中溶解度较低、熔融无机盐水合物再生纤维的拉伸强度和断裂伸长率相对较差。

4、而传统纤维素膜主要采用粘胶工艺和铜氨工艺制备,该方法生产投资高、工艺过程复杂,且易造成环境污染,进一步发展受到了限制。实验室中非粮食基来源的生物质薄膜的制备主要采用溶剂溶解后流延成膜,然后转移到水中再生成型的工艺。

5、为了提高生物质的溶解,并且降低对环境的污染;近年来,各国科学家致力于对环境污染小的纤维素溶剂体系的研究,如pf/dmso、n204/dmf、licl-idmac和环胺氧化物等溶剂体系。其中,烷基季铵碱/磷-水具有对生物质溶解效果好,便于回收利用,能够有效降低污染等特点;被认为是最有前途的有机溶剂体系之一。

6、在本技术中,在传统流延成膜的薄膜生产工艺基础上,基于基季铵碱/磷-水溶剂体系,开发了一种从生物质溶解、流延成膜、凝胶再生、牵伸洗涤、干燥收卷和溶剂回收的全流程成套工艺及装备。

7、通过上述工艺和装备,可以稳定连续生产厚度和宽幅可控的高强度的生物质薄膜。与传统的粘胶法相比,工艺流程大大简化,降低了化学原料的使用量和能量的消耗,真正实现了由化学法向物理法的变革。

技术实现思路

1、本发明所要解决的技术问题是提供一种可以实现高强度生物质薄膜的稳定连续生产以及生物质薄膜厚度和宽幅可控的生物质薄膜连续成型系统及工艺。

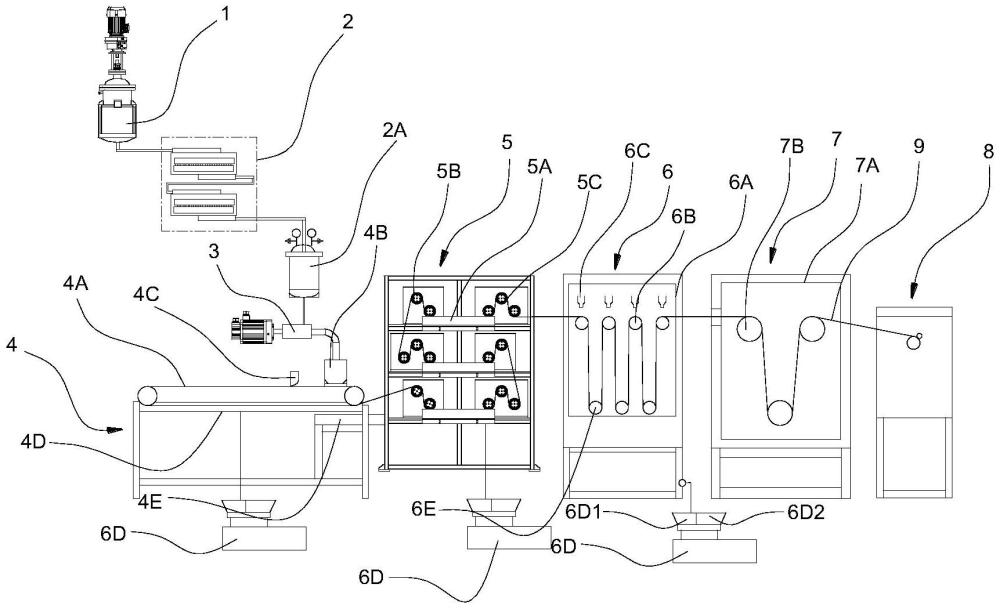

2、本发明解决其技术问题所采用的技术方案是:一种生物质薄膜连续成型系统,包括溶解生物质的溶解装置,将溶解装置溶解的生物质成膜的涂布机以及再生牵伸机;

3、所述溶解装置包括混料釜、脱泡釜以及至少一级磨盘溶解装置;所述磨盘溶解装置具有进料装置以及出料装置;

4、所述溶解装置包括多级磨盘溶解装置时,多级磨盘溶解装置串联,即生物质溶液通过上一级磨盘溶解装置的出料装置进入到下一级磨盘溶解装置的进料装置;

5、所述溶解装置最后一级的出料装置与脱泡釜的进液口通过输送管道连通;所述脱泡釜的出液口与涂布主机通过带有输送计量泵的管道相连通;

6、所述涂布机包括传送带、凝固浴槽;所述涂布机还包括模头和\或刮刀;所述模头具有布液结构;

7、所述传送带按其传输方向包括正向传输的上传输段和反向传输的下传输段;所述模头位于上传输段上方,且布液结构对中上传输段的初始端;所述刮刀设置在模头沿传送带正向传输方向的一侧,且对中上传输段;所述模头或者刮刀与下传输段起始端之间的传输带形成生物质薄膜成型的凝胶化区域;所述下传输段位于凝固浴槽内;

8、所述再生牵伸机的入口与传送带的下传输段的出口对中;所述再生牵伸机包括再生槽;所述再生槽两端均设置有用于牵伸薄膜的牵伸滚筒组。

9、进一步的,再生槽两端的牵伸滚筒组均包括牵伸滚筒以及控制牵伸速度的驱动装置。

10、进一步的,所述磨盘溶解装置包括机体;所述机体具有内腔;所述内腔底部设置有定磨盘;所述定磨盘上方设置有动磨盘;

11、所述机体顶部一端设置有进液装置;所述机体底部的一端设置有出料装置,另一端设置有控制定磨盘温度的冷水机;

12、所述动磨盘中间位置具有进料孔;所述进液装置的具有出料管;所述出料管位于进料孔上方;

13、所述机体上设置有驱动动磨盘转动的转动驱动装置,以及升降定磨盘的竖向升降装置。

14、进一步的,所述再生牵伸机包括多级再生牵拉单元;

15、各级再生牵拉单元均包括一个再生槽;所述再生槽一端为入口端,另一端为出口端;所述入口端设置有第一牵伸滚筒组;出口端设置有第二牵伸滚筒组;

16、相邻两级再生牵拉单元串联,即生物质薄膜由上一级再生牵拉单元出口端的第二牵伸滚筒组进入到下一级再生牵拉单元入口端的第一牵伸滚筒组;各级再生牵伸单元的牵伸速度通过其驱动装置独立控制。

17、进一步的,各级再生牵拉单元的再生槽通过内部管道相连通;所述再生槽内具有再生液;所述再生液通过内部管道流通,且再生液的流动方向与生物质薄膜在各级再生牵拉单元之间的传输方向相反。

18、进一步的,所述的生物质薄膜连续成型系统,还包括洗涤机,所述洗涤机包括洗涤箱体以及供液泵;

19、所述洗涤箱体内具有洗涤腔;所述洗涤腔下方设置有与洗涤腔连通的积液腔;所述洗涤腔上部设置有多个横向均匀分布的洗涤传输滚筒,相邻两个洗涤传输滚筒之间设置有过渡滚筒;所述过渡滚筒位于洗涤腔底部;

20、所述洗涤腔顶部设置有多个横向均匀分别的喷头;且位于洗涤传输滚筒正上方;所述喷头通过管道与供液泵连通;

21、生物质薄膜由再生牵伸机出口输出进入洗涤机,依次经过洗涤腔内的洗涤传输滚筒和过渡滚筒。

22、进一步的,所述生物质薄膜连续成型系统,还包括干燥机和收卷机;

23、所述干燥机包括干燥箱体;所述干燥箱体内具有干燥腔;所述干燥腔内设置有多个干燥传输滚筒;多个干燥传输滚筒呈w型布置;

24、生物质薄膜由洗涤机出口输出经过干燥机由收卷机收卷。

25、进一步的,所述混料釜包括釜体;

26、所述釜体具有混料内腔;所述混料内腔内设置有搅拌桨;所述釜体顶部设置有驱动搅拌桨转动的驱动装置;所述釜体上端设置有可开闭的进料口,底部设置有可开闭的出料口。

27、进一步的,所述凝固浴槽、再生槽、洗涤机下方分别设置有溶剂回收装置;所述溶剂回收装置包括膜系分离槽;所述膜系分离槽内设置有过滤膜;所述过滤膜将膜系分离槽分割为生物质溶液容纳区和水容纳区;

28、所述凝固浴槽、再生牵伸机入口处的再生槽以及洗涤机的洗涤腔底部均通过管道分别与凝固浴槽、再生槽、洗涤机对应的膜系分离槽的生物质溶液容纳区连通;

29、所述生物质溶液容纳区通过带增压泵的管道与混料釜连通;

30、所述水容纳区通过管道与喷头的供液泵连通。

31、进一步的,所述传送带下方设置有接液槽;所述接液槽底部通过带增压泵的管道与混料釜连通。

32、本发明还公开了一种生物质薄膜连续成型工艺,采用上述生物质薄膜连续成型系统;

33、还包括以下步骤:

34、s1、将生物质粉末与溶剂充分混合后添加到溶解装置中进行溶解和生物质溶液脱泡处理,形成生物质全组分溶液;

35、s2、将步骤s1得到的溶液通过涂布机进行涂布成膜;根据实际生产标准调节涂布机中传送带的传输速度,控制凝胶化时间,溶液经过在涂布机中的凝胶化,形成生物质薄膜;

36、s3、步骤s2中得到的生物质薄膜经过凝固浴槽后;将其输送到再生牵伸机中进行再生固化;所述凝固浴槽和再生牵伸机内溶液采用水、四氢呋喃、二甲基亚砜水溶液、二甲基甲酰胺水溶液、二甲基乙酰胺水溶液、酸性水溶液、碱性水溶液、乙醇-十二醇中的一种;所述乙醇-十二醇是指乙醇、丙醇、丁醇一直到十二醇;

37、s4、将经过步骤s3后的生物质薄膜喷淋洗涤后进行烘干收卷。

38、本发明的有益效果是:本发明所述的生物质薄膜连续成型系统,具有以下优点:

39、1、通过设置溶解装置,实现对生物质的溶解,通过设置涂布机,将溶剂溶解生物质后熔液成膜;涂布机包括传送带,在传送带上具有生物质溶液的凝胶化区间;凝胶化区间位于刮涂成膜和凝固浴槽之间的传送部位,通过控制传送带的传输速度控制凝胶化时间;通过传送带带动模头和刮刀在传送带上涂布成的生物质薄膜环向运输一周,实现生物质薄膜的凝胶化,提高了生物质薄膜的力学强度;

40、2、通过再生牵伸机设置于传输带后侧对凝胶化后的生物质薄膜进行再生牵伸取向,使生物质组分再生固化,进一步提高生物质薄膜的力学强度;

41、3、进一步的,通过设置洗涤机对再生的生物质薄膜进行喷淋,除去了生物质薄膜中的溶剂,利于提高生物质薄膜的力学强度;

42、4、进一步的,设置再生溶剂回收装置,通过溶剂回收装置实现对溶剂的循环利用,减少废液排放,降低污染,并且能够减少溶剂用量,降低成本。

43、本发明所述的生物质薄膜连续成型工艺由于采用本技术所述的生物质薄膜连续成型系统,通过溶解单元对原材料进行溶解、涂布机进行涂布成膜、再生牵伸机对生物质成分进行再生固化、洗涤机对生物质薄膜进行喷淋清洗、干燥机对清洗后的生物质薄膜进行干燥以及收卷机收纳成卷,实现了从原料到产品的全流程连续生产,因此本发明所述的生物质薄膜连续成型工艺与传统的粘胶法相比,工艺流程大大简化,降低了化学原料的使用量和能量的消耗,促进了生物质薄膜生成工艺由化学法向物理法的变革。

- 还没有人留言评论。精彩留言会获得点赞!