本发明涉及板材成型设备,尤其涉及一种自动化装配式板材成型机及其使用方法。

背景技术:

1、泡沫板材的用途十分广泛,可用保温材料,在泡沫板材的加工过程中需要通过成型机的加工,待成型后,需要通过冷却装置对高温的板材进行快速冷却。

2、例如公告号为cn218857505u的实用新型公布了一种板材成型机,涉及泡沫板材成型领域。该板材成型机,包括支撑架,所述支撑架顶部固定连接有安装框,所述安装框顶部固定连接有成型框,所述支撑架内部底端安装有下压装置,所述成型框内部设有顶出板,所述顶出板底部设有顶出组件,该板材成型机,通过启动驱动电机,使驱动电机带动往复丝杆转动,当往复丝杆转动时移动板进行往复移动,当移动板往复移动时,通过移动板上的电动风扇进行吹风,当风经过冷却管降温,在吹向成型框,达到进一步降温处理,达到成型框内部的泡沫板快速冷却的效果。

3、上述技术方案在使用过程中仍存在一些不足:

4、1、上述技术方案在使用时,当需要将成型板材取出时,首先电动推杆将板材顶出,然后需要工作人员将板材移走,方可进行下一个板材的成型,需要工作人员时刻关注,不但增加工作人员的劳动强度还影响板材成型效率,且自动化程度低;

5、2、在搬运成型后的板材过程中,由于板材降温不彻底,因此在后期人工搬运过程中容易将工作人员烫伤;

6、3、在通过管道注料时,管道内部残留的原料在后期进行挤压成型时,容易滴落在下压板上,造成原料的浪费。

7、针对上述问题,本发明文件提出了一种自动化装配式板材成型机及其使用方法。

技术实现思路

1、本发明的目的是为了解决现有的工作人员搬运板材不但容易将工作人员烫伤,且增加工作人员的劳动强度,自动化程度低,原料出现浪费的缺点,而提出的一种自动化装配式板材成型机及其使用方法。

2、为了实现上述目的,本发明采用了如下技术方案:

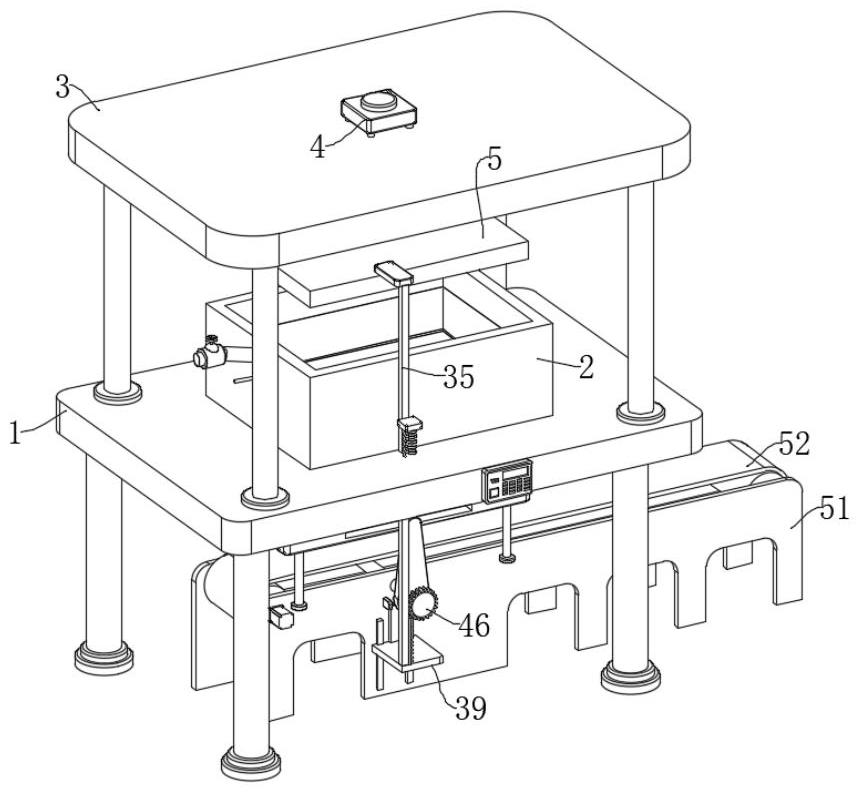

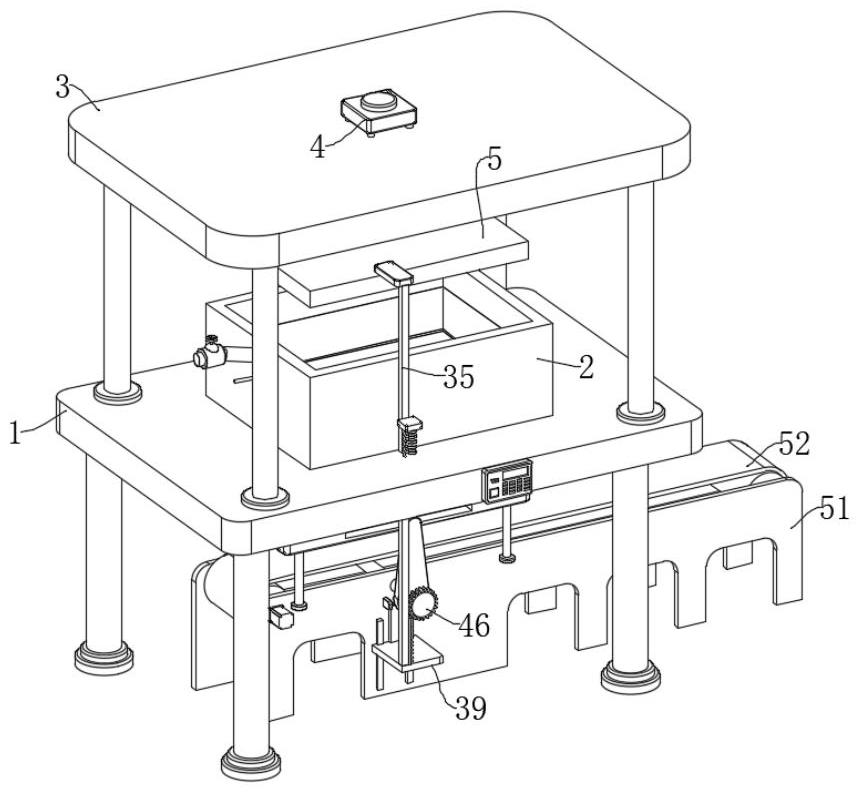

3、一种自动化装配式板材成型机,包括工作台,所述工作台的顶部固定有成型模具框,且成型模具框用于放置泡沫板材料,所述工作台内设有矩形孔,所述工作台内密封滑动连接有下模板,且下模板与矩形孔密封滑动连接;

4、顶板,其通过支撑柱固定在工作台的顶部,所述工作台内固定贯穿有气缸,所述气缸的输出轴固定有上模板,且上模板、成型模具框和下模板配合完成泡沫板材的挤压成型;

5、机架,其设置在工作台的下方,所述机架内设有输送带,且输送带位于矩形孔的下方,用于将成型后的泡沫板材向下一个工序输送,所述机架内转动贯穿有转动杆;

6、u型杆,其固定在工作台的底部,用于与下模板配合使下模板呈倾斜状态;

7、进料斜管,其固定贯穿在成型模具框的一侧,用于向成型模具框内注入泡沫板材料;

8、两组下料结构,均设置在工作台的下方,用于驱动下模板下移将成型的泡沫板材输送至输送带上;

9、两组驱动结构,设置在工作台内,用于驱动转动杆转动,且转动杆转动能够为下料结构提供动力;

10、控制结构,设置在成型模具框内,用于及时封闭进料斜管,避免挤压成型时泡沫板材料从进料斜管内滴落。

11、在一种可能的设计中,所述下料结构包括设置在工作台下方的升降板,所述升降板位于机架的一侧,所述工作台的底部固定有多个滑动杆,多个所述滑动杆的底端均滑动贯穿升降板,所述升降板的顶部两侧分别固定有第一竖杆和第二竖杆,所述下模板的底部设有两个凹槽,所述第一竖杆内滑动连接有第一滑杆,且第一滑杆的顶端延伸至相应的凹槽内并通过销轴与凹槽转动连接,所述第二竖杆内设有液压道,所述液压道内密封滑动连接有第二滑杆,所述第二滑杆的顶端延伸至相应的凹槽内并通过销轴与凹槽转动连接,且第一竖杆位于u型杆的一侧,所述升降板内设有滑动槽,所述转动杆的外壁固定有转动板,所述转动板的一侧固定有与滑动槽相配合的凸杆,转动板、凸杆和滑动槽的配合能够驱动升降板升降移动;转动板通过凸杆与滑动槽的配合带动下模板和成型的板材下移,下模板在下移一定距离后,移动至矩形孔的下方,u型杆对下模板靠近第一竖杆的一侧进行阻挡,因此随着下模板的继续下移,下模板出现倾斜,此时靠近第一竖杆的一侧高于靠近第二竖杆的一侧,下模板的倾斜能够使板材从下模板上滑落至输送带上,用于将板材向下一个工序输送,下料过程无需人工操作,自动化极高,且避免工作人员被烫伤。

12、在一种可能的设计中,所述驱动结构包括滑动贯穿工作台的齿条,且齿条位于成型模具框的一侧,所述齿条的顶端固定有压板,且压板的底部与上模板的顶部相配合,上模板通过压板带动齿条上移,所述齿条的一侧远离上模板的一侧固定有第二固定板,所述第二固定板的底部固定有第二拉簧,且第二拉簧的底端与工作台的顶部固定连接,第二固定板与第二拉簧的配合用于使带动齿条下移复位,所述转动杆远离机架的一端固定有与齿条相啮合的齿轮;上模板上移一定距离后,上模板与压板碰触并推动齿条,此时第二拉簧处于拉伸状态,接着齿条再次上移一定距离,齿条刚好与齿轮啮合,齿条通过齿轮带动转动杆和转动板转动一定角度,进而能够通过转动杆驱动下料结构运行。

13、在一种可能的设计中,所述控制结构包括设置在成型模具框一侧内壁的滑槽,所述进料斜管的一端延伸至滑槽内,所述进料斜管内设有阀门,所述滑槽内滑动连接有封闭板,所述上模板的一侧固定嵌装有磁铁,所述封闭板为铁质,封闭板与磁铁之间产生磁吸力,所述封闭板靠近进料斜管的一侧设有半圆槽,所述成型模具框的顶部固定有第一固定板,所述第一固定板内滑动贯穿有销杆,且销杆靠近封闭板的一端呈半球形,销杆与半圆槽相配合,半圆槽配合用于对封闭板制动,所述销杆的外壁套设有与第一固定板固定连接的第一拉簧,所述第一拉簧远离第一固定板的一端固定在销杆的外壁,销杆在第一拉簧的拉力作用下插入半圆槽中,用于对封闭板制动;在上模板下移时,上模板一侧的磁铁与封闭板之间的磁吸力带动封闭板下移并封闭进料斜管,避免进料斜管内残留的材料落在上模板上造成浪费,当后期上模板上升复位时,磁铁与封闭板之间的磁吸力带动封闭板上移,解除进料斜管的封闭,此外销杆在第一拉簧的拉力作用下与半圆槽配合,对封闭板定位,避免封闭板下落,进料斜管内残留的原料能够缓慢落入成型模具框内,避免原料的浪费。

14、在一种可能的设计中,所述封闭板靠近进料斜管的一侧设有限位块,所述封闭板的一侧内壁设有与限位块配合的限位槽,且限位块与限位槽配合用于对封闭板上升时进行限位;当磁铁带动封闭板上移时,限位块与限位槽配合对封闭板进行限位,避免封闭板从滑槽内脱离。

15、在一种可能的设计中,所述成型模具框的内壁固定嵌装有冷却框,所述成型模具框的两侧分别固定有进液管和出液管,且进液管和出液管均与冷却框相连通,所述出液管位于进液管的上方,所述进液管与外界的水泵相连通,用于向冷却框内注入冷却水;通过水泵与进液管的配合向冷却框内注入冷水,用于对成型的泡沫板进行冷却,此后出液管将携带热量的水排出,能够保证冷却框内持续注入冷水,达到持续冷缺的效果。

16、在一种可能的设计中,所述第二竖杆的一侧固定有液压筒,所述第二竖杆内固定有连接管,液压筒与液压道之间通过连接管相连通,所述液压筒内密封滑动连接有活塞板,所述第二竖杆的一侧转动有位于液压筒上方的转轴,所述转轴的外壁绕设有拉绳,所述拉绳的底端延伸至液压筒内并与活塞板的顶部固定连接,活塞板与拉绳配合用于带动转轴转动,所述转轴的外壁固定有用于敲击下模板的凸轮,所述转轴的外壁套设有与第二竖杆固定连接的第一扭簧,且第一扭簧的另一端与凸轮固定连接,第一扭簧驱动转轴卷绕拉绳使活塞板复位;在下模板下移并出现倾斜时,由于下模板与第二竖杆之间出现倾斜,导致下模板通过销轴带动第二滑杆上移一定距离,第二滑杆将液压筒内的液压油抽入液压道内,活塞板开始下移,活塞板通过拉绳拉动转轴转动,转轴通过凸轮敲击下模板,振动状态下的下模板能够有效的将板材从下模板上振落。

17、在一种可能的设计中,所述第一竖杆和第二竖杆的横截面均为矩形,且第一竖杆与第二竖杆的顶部与下模板的底部配合时,能够使下模板呈水平放置,此时下模板与成型模具框和矩形孔密封滑动连接,用于后期与上模板配合挤压成型板材。

18、在一种可能的设计中,所述机架的两侧均滑动连接有滑动板,所述滑动板的顶部与相应的齿条的底端固定连接,两个所述滑动板的一侧均固定有顶出板,且顶出板与机架滑动连接,所述机架的两侧均固定有两个基板,且顶出板位于相邻两个基板之间,相邻两个所述基板之间转动连接有转动轴,所述转动轴的外壁固定有定位销,所述转动轴的外壁套设有两个第二扭簧,两个所述第二扭簧相互靠近的一侧分别于定位销的两侧固定连接,两个所述第二扭簧相互远离的一端分别于相应的基板固定连接,第二扭簧用于使定位销复位,顶出板的顶端与定位销配合用于驱动定位销转动,两个所述转动板的底部均设有定位槽,且定位槽与定位销相卡合,用于对转动板制动;在成型完毕后,上模板通过压板推动齿条和滑动板上移,滑动板带动顶出板上移,且顶出板推动定位销转动,定位销从定位槽中脱离,解除定位销对转动板的制动,便于后期齿条驱动转动杆转动完成下料作业。

19、本技术中,一种自动化装配式板材成型机的使用方法,包括以下步骤:

20、s1、注入与挤压:下模板伸入成型模具框内,通过进料斜管注入泡沫板材料,随后关闭阀门;气缸推动上模板与下模板配合,对泡沫板进行挤压成型;

21、s2、进料封闭:上模板下移时,通过磁铁与封闭板的磁吸力封闭进料斜管,避免材料浪费;上模板上升时,封闭板自动打开,残留原料可缓慢流入成型模具框内;

22、s3、冷却处理:通过水泵向冷却框内注入冷水,对成型的泡沫板进行冷却;冷却水通过出液管排出,确保持续冷却效果;

23、s4、板材脱模:上模板上移与压板接触,用于驱动转动杆转动;通过齿条、齿轮和转动板的联动,带动下模板和板材下移;

24、s5、自动下料:下模板移动至指定位置后在u型杆的作用下倾斜,使板材滑落至输送带上;

25、s6、振动辅助下料:下模板倾斜时,通过液压系统和凸轮产生振动;振动有效帮助板材从下模板上振落,确保下料顺畅。

26、有益效果:

27、本发明中,所述升降板的顶部两侧分别固定有第一竖杆和第二竖杆,所述第一竖杆内滑动连接有第一滑杆,且第一滑杆的顶端通过销轴与凹槽转动连接,所述第二竖杆内密封滑动连接有第二滑杆,所述第二滑杆的顶端通过销轴与凹槽转动连接;下模板在下移一定距离后,u型杆对下模板靠近第一竖杆的一侧进行阻挡,因此随着下模板的继续下移,下模板出现倾斜,下模板的倾斜能够使板材从下模板上滑落至输送带上,用于将板材向下一个工序输送,下料过程无需人工操作,自动化极高,且避免工作人员被烫伤;

28、本发明中,所述滑槽内滑动连接有封闭板,所述上模板的一侧固定嵌装有磁铁,所述封闭板靠近进料斜管的一侧设有半圆槽,所述成型模具框的通过第一固定板滑动有销杆;在上模板下移时,磁铁与封闭板之间的磁吸力带动封闭板下移并封闭进料斜管,避免进料斜管内残留的材料落在上模板上造成浪费,当后期上模板上升复位时,销杆与半圆槽配合,对封闭板定位,进料斜管内残留的原料能够缓慢落入成型模具框内,避免原料的浪费;

29、本发明中,所述驱动结构包括滑动贯穿工作台的齿条,所述齿条的顶端固定有压板,所述转动杆远离机架的一端固定有与齿条相啮合的齿轮;上模板上移一定距离后,上模板与压板碰触并推动齿条和滑动板上移,齿条与齿轮啮合,齿条通过齿轮带动转动杆和转动板转动一定角度,进而能够通过转动杆驱动下料结构运行,通过上模板是上升能够驱动转动杆转动,用于完成自动下料作业,只需一个驱动部件即可完挤压成型和下料作业,自动化程度极高。

30、本发明中,通过气缸驱动上模板的下降、上升能够依次完成板材的挤压成型以及自动下料,操作简单,不但无需使用过多的驱动结构,且整个成型下料过程均无人工干预,不但降低工作人员的工作强度,还提高板材的成型效率,且整个成型机自动化程度极高。