一种乳胶床垫用智能生产线及其检测方法与流程

本发明属于乳胶床垫生产,具体涉及一种乳胶床垫用智能生产线及其检测方法。

背景技术:

1、随着人们生活水平的提高,对睡眠质量的要求也越来越高;乳胶床垫因其优异的弹性和舒适度,逐渐成为市场上受欢迎的床垫材料;然而,传统的手工制作乳胶床垫的方式已经无法满足市场需求,因此,乳胶床垫生产线的出现成为必然趋势;乳胶床垫生产线采用自动化和智能化技术,从原材料准备到成品包装,每一步都采用高精度设备和智能控制系统,以确保产品的质量和效率;首先,生产线上的高精度计量设备能够确保原材料的准确配比,同时自动化原料输送系统减少了人工操作,降低了错误率;其次,采用高效率的混合机提高了混合质量,并引入智能控制系统实现了原料配比的自动调节和优化;

2、在现有技术中,乳胶床垫生产时,发泡工序是将乳胶与发泡剂混合,通过特定的工艺处理使其膨胀形成泡沫结构的关键步骤,但是进行传统发泡工艺时,无法确保泡沫在三维空间中分布状态,导致泡沫结构不均匀,容易出现气泡聚集或孔洞的现象。

技术实现思路

1、本发明的目的在于提供一种乳胶床垫用智能生产线及其检测方法,旨在解决现有技术中乳胶床垫生产时,发泡工序是将乳胶与发泡剂混合,通过特定的工艺处理使其膨胀形成泡沫结构的关键步骤,但是进行传统发泡工艺时,无法确保泡沫在三维空间中分布状态,导致泡沫结构不均匀,容易出现气泡聚集或孔洞的现象的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种乳胶床垫用智能生产线,包括如下步骤:

4、s1、原材料准备工序:准备乳胶原料、发泡剂和稳定剂,确保原料的质量和比例;

5、s2、原料混合工序:将原材料进行充分混合,保证乳胶的均匀性和稳定性;

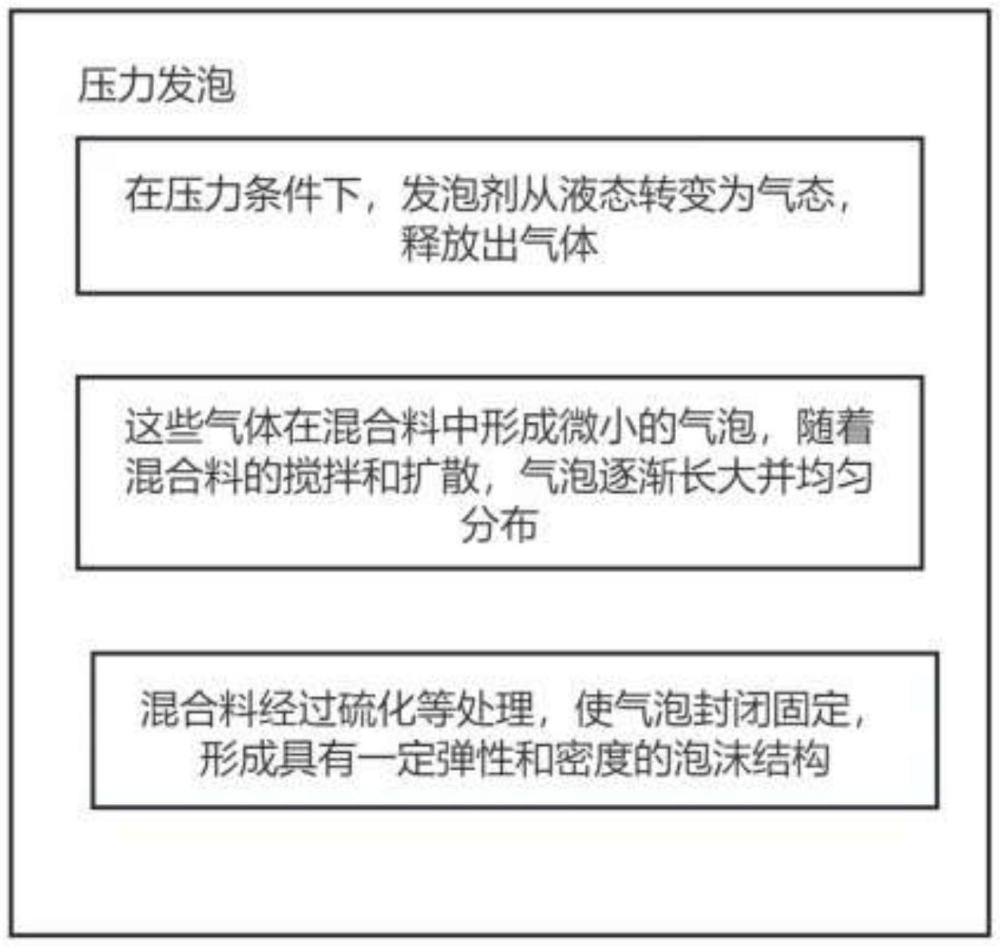

6、s3、发泡工序:在压力条件下,发泡剂从液态转变为气态,这些气体在混合料中形成微小的气泡,随着混合料的搅拌和扩散,气泡逐渐长大并均匀分布;

7、s4、硫化工序:将发泡好的乳胶原料进行硫化处理,使其具有一定的弹性和硬度,混合料经过硫化处理,使气泡封闭固定,形成具有一定弹性和密度的泡沫结构;

8、s5、切割工序:根据床垫的尺寸和形状,将硫化好的乳胶床垫进行切割;

9、s6、冷却固化工序:将切割好的乳胶床垫进行冷却和固化处理,使其达到最终的物理性能;

10、s7、包装工序:对生产好的乳胶床垫进行检验和包装,确保产品质量。

11、作为本发明一种优选的方案,所述步骤s1中原料准备时,对乳胶原料、发泡剂和稳定剂采用高精度计量设备,确保原材料准确配比,同时引入自动化原料输送系统,减少人工操作,降低错误率。

12、作为本发明一种优选的方案,所述步骤s2中,采用高效率的混合机,缩短混合时间,提高混合质量;引入智能控制系统,实现原料配比的自动调节和优化。

13、作为本发明一种优选的方案,所述步骤s3中,采用压力发泡工艺,通过增加压力来使气体在乳胶中更好地分散,减少气体泄漏,使用真空设备,在发泡过程中抽出多余的空气,以减少气泡的大小和气体泄漏;发泡模具使用具有加热和冷却系统的模具,以控制模具温度,提高发泡的均匀性和稳定性。

14、作为本发明一种优选的方案,所述步骤s5中,使用高精度的切割机,确保床垫尺寸的准确性和边缘的平滑性,引入自动化切割系统,提高切割效率和一致性。

15、作为本发明一种优选的方案,所述步骤s6中,提高冷却效率,使用风冷或水冷系统,以加快床垫的冷却速度。

16、作为本发明一种优选的方案,所述步骤s7中,引入自动化检验设备,如智能视觉检测系统,以提高检验速度和准确性,使用自动包装线,减少人工包装,提高包装效率和产品保护效果。

17、作为本发明一种优选的方案,所述步骤s3中,发泡剂通过压力泵注入材料中,发泡剂注入压力控制在80-120mpa。

18、作为本发明一种优选的方案,所述步骤s4中,使用硫化压力机,施加适当的压力,以帮助封闭气泡,减少气体泄漏。

19、作为本发明一种优选的方案,所述步骤s2中,在乳胶中添加适量的稳定剂和表面活性剂。

20、本发明的一种乳胶床垫用智能生产线及其检测方法,具体过程为:

21、步骤1系统集成

22、硬件设备配置:在乳胶床垫智能生产线中,首先需要通过传感器和相机进行数据采集。选择合适的传感器和相机并正确安装是关键步骤;

23、传感器选择:高清摄像头,配备广角镜头和红外补光灯,确保在各种光照条件下获取高质量图像;

24、激光传感器:用于精确测量床垫表面的高度变化,辅助检测不均匀泡沫和孔洞;

25、红外传感器:用于在不同温度条件下检测床垫表面的温度分布,确保泡沫均匀性;

26、传感器安装:安装位置:高清摄像头和激光传感器安装在硫化工序后(s4)、冷却固化工序后(s6)和切割工序后(s5)的位置,以确保对不同阶段的床垫表面质量进行全面监测;

27、摄像头角度:摄像头安装在生产线的上方和侧面,确保能够从多个角度拍摄床垫表面的图像;

28、传感器支架:使用可调节支架安装传感器,确保其稳定性和准确性,并便于维护和调整;

29、工业计算机:用于实时图像处理和模型推理,配置高性能gpu以提高处理速度;

30、传输系统:使用高带宽数据线连接摄像头和工业计算机,确保图像数据实时传输;

31、显示器:用于显示检测结果和报警信息,方便操作员监控生产过程;

32、软件配置:

33、操作系统:在工业计算机上安装操作系统;

34、推理框架:安装用于模型推理的深度学习框架;

35、检测模型:加载训练好的yol0v3检测模型,用于实时缺陷检测;

36、控制软件:用于控制摄像头、处理图像、进行模型推理和显示结果的控制软件;

37、步骤2图片数据采集与预处理

38、图像数据的采集和预处理是确保后续缺陷检测准确性的关键步骤;

39、摄像头和传感器固定:将高清摄像头和激光传感器固定在生产线上方和侧面,通过支架调整角度,使其能够全面覆盖床垫表面;

40、连接传输系统:将摄像头和传感器连接到中央处理单元,确保实时数据传输稳定;使用高带宽的数据线和工业级连接器,防止信号丢失和干扰;

41、调试和校准:启动摄像头和传感器,进行初步调试和校准;使用标准样本(如无缺陷的乳胶床垫)进行测试,调整摄像头焦距和传感器参数,确保图像清晰和数据准确;

42、在此基础上:

43、采集频率:设置高清摄像头以30帧每秒(fps)的频率捕捉图像;

44、采集位置:按照步骤1中传感器位置进行图像采集;

45、图像预处理:

46、灰度化处理:将彩色图像转换为灰度图像,减少数据维度,降低计算复杂度;公式如下:

47、igray=0.299·ir+0.587·ig+0.114·ib

48、其中,igray为对应像素点转化为灰度图像后的值;ir、ig和ib分别为红、绿、蓝通道的像素值;式中常数分别为每个通道对应的权重系数;

49、去噪处理:使用中值滤波去除图像中的噪声,滤波公式为:

50、ifiltered(x,y)=median{i(x+i,y+j)},(i,j)∈w

51、其中,w为滤波窗口,ifiltered(x,y)对应在(x,y)像素处滤波之后的结果;median表示中值函数,用于计算给定窗口w内所有像素值的中值;i(x+i,y+j)表示图像i中的坐标(x+i,y+j)处的像素值;i时输入图像;i和j表示的是相对于当前像素位置的水平方向的偏移量和垂直方向的偏移量;

52、图像增强:使用自适应直方图均衡化增强图像对比度,提高缺陷的可检测性;公式为:

53、

54、ienhanced(x,y)均衡化后的图像在像素点(x,y)处的灰度值;i(x,y)原始图像在像素点i处的灰度值;其中,cdf是累计分布函数,l是灰度级别数;cdfmin表示原始图像中最小的非零累积分布函数值,用于防止除以零的情况;m表示子图像块的宽度;n表示子图像块的高度;

55、图像信息标注:使用图像标注工具(labelimg),将采集到的图像数据进行标注,包括标注出图像中的缺陷类型,气泡、孔洞和不均匀泡沫以及其位置,确保训练数据的准确性和完整性;

56、步骤3检测模型搭建与训练

57、在乳胶床垫智能生产线中,构建高效的缺陷检测模型是关键步骤之一;基于卷积神经网络(cnn)的具体实施过程如下所述;包括详细的网络模型、模型结构、参数设置;

58、数据准备:从前述图像采集和标注步骤中获得的数据集,包括标注了缺陷类型及其位置的图像数据;对获得数据首先进行数据增强,通过随机裁剪、旋转、缩放,增加数据的多样性;最后,将图像数据划分为训练集、验证集合测试集;

59、网络模型选择:选择yolov3模型,来构建缺陷检测模型,因其在实时检测和精度之间具有较好的平衡;

60、模型结构描述:

61、输入层:接收预处理后的图像数据,输入尺寸与图像数据一致;

62、卷积层和残差块(residual blocks):使用darknet-53作为其主干网络;darknet-53是一个深度卷积神经网络,包含53层卷积层,每个卷积层都跟随有批归一化处理(batchnormalization)和leaky relu激活函数;有23个残差块(residual block)组成,由两个卷积层组成,并包含一个跳跃连接;yolov3在此基础上添加了几层用于检测的层,共有106层;残差块有助于解决深度网络训练中的梯度消失问题;该部分结构用于提取图像的多尺度特征;

63、特征金字塔网络(feature pyramid network,fpn):提取多特征层进行目标检测,一共提取三个特征层,三个特征层位于主干特征提取网络darknet-53的不同位置,分别位于中间层(第三个残差块的输出),中下层(第4个残差块的输出),底层(第5个残差块的输出),这三个特征层后面用于与与上采样后的其于部分进行融合不同尺度的特征,用于检测不同大小的目标;

64、输出层:3个输出层,分别对上述三个特征层输出的特征图进行检测;输出检测结果,包括目标类别和边界框位置;

65、模型训练:

66、损失函数:损失函数和优化算法的设计对于模型的训练和性能至关重要,使用yol0v3中的多任务损失函数,包括分类损失、边界框回归损失和置信度损失;

67、l=lcoord+lconf+lcls

68、l表示总的损失值;lcoord是边界框回归损失;lconf指的是置信度损失;lcls是分类损失;详细的计算公式如下所示:

69、

70、λcoord表示坐标损失的权重因子,s是网格划分的大小,b表示每个网格单元预测的边界框数量,是指示器变量,如果第i个网格单元的第j个边界框包含目标则为1,否则为0,这意味着只有包含目标的边界框才会计算置信度损失;(xi,yi)表示边界框中心坐标,xi是横坐标,yi是纵坐标;是预测的边界框参数;表示指示函数,只有不包含目标的边界框才会计算置信度损失;wi和hi代表边界框的宽度和高度;

71、

72、λnoobj是无目标置信度损失的权重因子;ci表示置信度;表示预测的置信度;

73、

74、c表示网格单元中类别值,pi(c)是第i个网格单元中类别j的真实概率,表示相应的预测类别的概率;表示指示函数,意味着只有包含目标的边界框才会计算置信度损失;classes表示所有目标类别的集合;

75、优化算法:使用adam优化器,设置好初始学习率为0.001,一阶矩估计的指数衰减率β1为0.9,二阶矩估计的指数衰减率β2为0.999。

76、训练参数:设置训练过程中的图片批量大小,训练迭代轮次;

77、使用余弦退火策略动态调整学习率,在训练过程中;公式如下:

78、

79、lr(t)表示当前学习率,lrmin表示最小学习率,lrmax是最大学习率,tcur表示当前步数,tmax指的是一个周期内的总步数;

80、步骤4实施床垫质量检测

81、模型推理:

82、加载模型:启动系统,加载训练好的yol0v3检测模型;

83、图像输入:采集生产线上的图像,将预处理后的图像输入模型进行推理;

84、缺陷检测:模型输出检测结果,包括缺陷的类型和位置(边界框坐标);

85、结果处理:

86、缺陷分类:根据模型输出的结果,将检测到的缺陷分类,包括气泡、孔洞、不均匀泡沫;

87、报警系统:如果检测到严重缺陷,触发报警系统,通知操作员;

88、记录数据:将检测结果记录到数据库中,以便后续分析和质量追溯;

89、自动筛选:

90、控制机械臂或输送带:根据检测结果,自动筛选不合格产品,将其从生产线上移出并通过控制单元对相应的生产设备进行调整;可以利用pid控制实现;

91、实时调节:

92、设计一个闭环控制系统,该系统基于从步骤3中的模型获得的预测数据来动态调整控制参数;可以使用pid控制器来实现这一目标,pid控制器根据偏差调整控制输出:

93、

94、其中,u(t)是控制输入(输出信号),e(t)是系统误差,即目标值与实际值的差;表示误差的积分,它表示从时间0到当前时间t的误差总和;

95、kp、ki和kd分别代表了比例增益、积分增益和微分增益;

96、执行参数详解:

97、气泡问题:利用yolov3算法检测到床垫表面存在气泡;需要利用控制单元调节的参数为发泡压力、搅拌速度;

98、孔洞问题:利用yolov3算法检测到床垫表面存在孔洞;需要利用控制单元调节的参数为发泡剂注入量、发泡时间;

99、不均匀泡沫问题:利用yolov3算法检测到床垫表面泡沫分布不均;需要利用控制单元调节的参数为搅拌速度、发泡模具温度;

100、高度不一致的问题:激光传感器检测到床垫高度不一致;需要利用控制单元调节的参数为发泡剂注入量、搅拌速度;

101、温度不一致的问题:激光传感器检测到床垫温度不一致;需要利用控制单元调节的参数为加热系统温度、冷却系统温度;

102、合格产品处理:合格的床垫继续进入下一个生产环节;

103、步骤5系统维护和升级

104、定期校准:定期检查和校准摄像头的位置和角度,确保图像采集的稳定性和准确性;

105、模型更新:根据生产过程中收集的新数据,定期重新训练和更新检测模型,提高检测精度和鲁棒性;

106、实时监控:通过显示器实时监控检测结果和系统运行状态;

107、日志记录:记录系统运行日志,包括检测结果、系统错误和警报信息,便于故障排查和维护。

108、与现有技术相比,本发明的有益效果是:

109、1、本发明中,采用压力发泡工艺,通过增加压力来使气体在乳胶中更好地分散,减少气体泄漏,使用真空设备,在发泡过程中抽出多余的空气,以减少气泡的大小和气体泄漏;发泡模具使用具有加热和冷却系统的模具,以控制模具温度,提高发泡的均匀性和稳定性。

110、2、本发明中,压力控制的精确性对于发泡过程的稳定性和产品质量至关重要;通过自动化的压力控制系统,可以实时监控并调整压力,以保持稳定的发泡效果。

111、3、本发明中,硫化压力机能够在硫化过程中提供稳定的压力,有助于气体在乳胶中均匀分布,并帮助形成稳定的泡沫结构;通过自动化的压力控制系统,可以实时监控并调整压力,以保持最佳的硫化效果。

112、4、本发明中,智能床垫质量检测系统通过利用yol0v3检测模型,结合高效的图像预处理和实时检测技术,显著提升了床垫生产过程中的质量控制能力;系统通过高分辨率摄像头实时采集图像,利用预处理技术提升图像质量,实现高精度的缺陷识别。实时检测和自动筛选减少了人工干预,提高了生产效率;系统降低了人工成本,减少了返工和报废,提高了产品一致性和客户满意度;创新的检测方法和高效的生产能力增强了企业的市场竞争力;该系统具有提高检测精度、提高生产效率、降低生产成本和提升产品竞争力的多方面有益效果。

- 还没有人留言评论。精彩留言会获得点赞!