一种模具的两次顶出机构的制作方法

本发明属于模具,涉及一种模具的两次顶出机构。

背景技术:

1、模具是将受热融化的塑料由注塑机高压射入定模板和动模板之间形成的型腔中,经冷却固化后,定模板和动模板会开模,再通过顶出机构将产品顶出,实现产品的脱模。

2、一些产品如汽车的车灯上为了安装的需求,需要在产品上设计出带有内孔的孔柱,而为了成型出孔柱,现有常规技术会采用如本案说明书附图8所示的结构,在模具动模板的成型镶块上加工出能够在产品上形成孔柱的凹凸结构,产品经冷却固化后,利用模具的顶出机构实现产品的脱模。然而,一些注塑产品上的孔柱直径较小,并且孔柱的内孔较深,这样孔柱的外侧面与成型镶块的表面之间以及孔柱的内孔与成型镶块的表面之间都存在很大的抱紧力,而使用现有顶出机构时,会出现产品脱模困难,产品的孔柱部位易出现变形甚至断裂的问题,进而影响产品的成型质量。

3、另外,现有模具结构中,虽然存在两次顶出机构,但常规的两次顶出机构都是根据脱模需求,设置两套处于模具不同位置的相互独立的顶出组件,从而分两步对成型产品进行脱模。如中国专利文献公开的一种成型模具的顶出机构(申请号:201620341054.9),该模具通过分别设置顶升件一和顶升件二,根据成型产品的结构形状以及材质位置等因素,将顶升件一对应设置在成型产品容易粘附的地方,将顶升件二对应设置在成型产品不容易粘附的地方。该顶出机构在第一次顶出时,顶升件一和顶升件二共同作用使产品首先脱离动模板,完成后再进行第二次顶出,使产品易粘部分脱离顶出机构,经过两次顶出后整个产品完全脱模。因此,该两次顶出机构主要针对的是产品不同部位脱模力度的不同,分别设置两套顶出组件来实现产品的脱模。然而,当产品上具有孔柱且孔柱的内孔较深时,该两次顶出机构也难以很好地顶出产品实现脱模,易影响产品的质量。

技术实现思路

1、本发明的目的是针对现有的技术存在上述问题,提出了一种模具的两次顶出机构,本发明解决当产品上具有孔柱且孔柱的内孔较深时,现有模具存在产品脱模困难,易导致产品质量下降的问题。

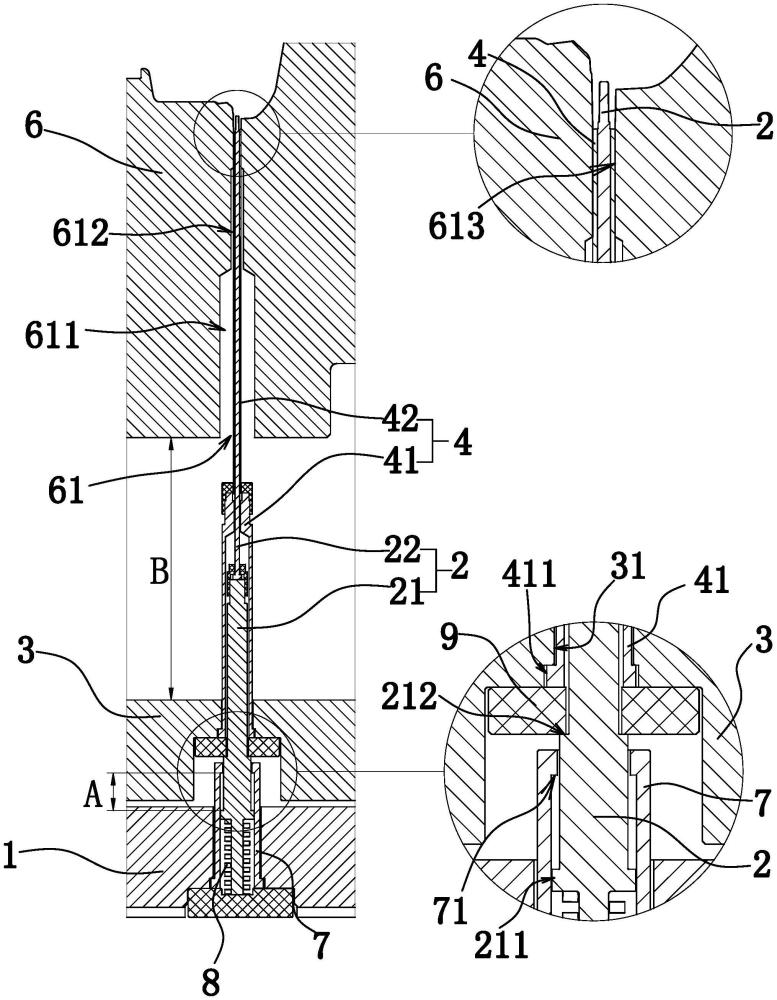

2、本发明的目的可通过下列技术方案来实现:一种模具的两次顶出机构,模具具有动模底板,所述两次顶出机构包括设置在动模底板上的推杆和能相对动模底板上下移动的顶出驱动板,其特征在于,所述推杆外套设有能相对其轴向移动且与顶出驱动板固定连接的推管,所述推杆的上端穿出推管并伸入模具的型腔中,所述推杆能够与顶出驱动板同步向上移动且所述动模底板上设有能限定推杆向上移动行程的限位结构,当推杆受限位结构作用停止移动后所述顶出驱动板还能够带动推管继续向上移动并使推管的上端高出推杆的上端。

3、本模具的两次顶出机构的工作原理为:

4、模具处于合模状态时,推杆的上端穿出推管并伸入模具的型腔中,待受热融化的塑料冷却后形成产品,推杆的上端嵌入到产品中,形成孔柱的内孔。

5、产品进行下料时,先开模,然后两次顶出机构进行第一次顶出,顶出驱动板向上移动,由于推管与顶出驱动板固定连接,而推杆能够与顶出驱动板同步向上移动,因此顶出驱动板向上移动时推杆和推管也同步向上移动,顶起产品,完成孔柱外侧面与型腔内壁的脱离。当推杆移动一定距离之后,推杆受限位结构作用停止移动,但是顶出驱动板和推管持续向上移动,推管持续将产品顶起,进行第二次顶出,最终推管的上端高出推杆的上端,从而使推杆的上端从产品的内孔中拔出,此时便实现的产品的脱模。

6、本两次顶出机构通过在推杆外套设推管,并且推杆的上端穿出推管并伸入模具的型腔中,使得产品成型之后推杆的上端能嵌入到产品中,形成孔柱的内孔,这样在第一次顶出的过程中,推杆能随产品同步向上移动,因此推杆与孔柱的内孔还无需进行脱离,而只需使孔柱的外侧面脱离型腔表面。在第二次顶出时,再进行推杆与孔柱的内孔的脱离。因此,本两次顶出机构是基于孔柱脱模的需求进行的针对性设计,其通过推杆与推管不同行程带来的相对位置的变化,能够使产品上的孔柱分两次顶出,从而减小每次顶出时所需的脱模外力,进而在产品上孔柱的内孔较深时,能够更好地实现产品的脱模,提升产品质量。

7、进一步的,在第二次顶出时,需要推管顶推孔柱,实现推杆与孔柱的内孔的脱离。而由于采用推管套设于推杆外的结构设计,因此推管上下移动的过程中能够受到推杆的导向作用,使得推管顶推孔柱的过程中始终能与孔柱保持较高的同轴度,进而稳定地将产品的孔柱部位向上顶起,避免出现推管倾斜顶推孔柱所导致的孔柱变形、形成裂痕等问题,从而保证产品质量。并且,在第二次顶出的过程中,推管会与孔柱的端面接触来顶起孔柱,而由于推管套设于推杆外,因此孔柱端面的不同部位均能与推管接触,因此顶推过程中能保证柱孔受力平衡、稳定,从而当孔柱的内孔较深时,也能够很好地实现推杆与孔柱的脱离,进一步保证产品质量。另外,本案采用推杆外套设推管形成两次顶出机构,还具有结构紧凑的优点,能节省两次顶出机构所占用的模具空间,能优化模具的紧凑化设计。

8、在上述的模具的两次顶出机构中,所述推管上端的内侧壁与推杆的外侧壁贴靠配合,所述模具还包括动模板,所述动模板上开设有让位通孔,所述推管滑动穿设于所述让位通孔内,所述推管上端的外侧壁与让位通孔的内壁贴靠配合。该结构使得受热融化的塑料不会流入推杆与推管的缝隙中,同时也不会流入推管与型腔表面的缝隙中,如此既能保证产品上孔柱的端面不易存在毛刺和飞边,提升产品质量,同时还能避免该两处缝隙中流入受热融化的塑料后导致卡涩的问题,从而使脱模外力较小,尤其在产品上孔柱的内孔较深时,够有利于很好地实现产品孔柱部位的脱模。

9、在上述的模具的两次顶出机构中,所述推杆包括第一杆和同轴固定连接于第一杆上端的第二杆,第二杆的外径小于所述第一杆的外径,所述推管包括第一管和同轴固定连接于第一管上端的第二管,所述第二管的外径小于所述第一管的外径,所述第一管套设于第一杆外且第二管套设于第二杆外,所述第二管穿设于所述让位通孔内,所述第一管的下端固定连接于所述顶出驱动板上。模具上的推杆和推管都需要较长的长度,此时推杆和推管均采用两段式设计,并使推杆的第一杆以及推管的第一管直径较大,如此能保证长度较长的推杆和推管具有较好的结构强度和抗变形能力,同时提升推杆和推管之间的配合精度,保证推管顺畅地相对推杆轴向移动而不会发生卡涩,从而提升两次顶出机构工作的稳定性和可靠性。而推杆的第二杆和推管的第二管直径较小,能够在产品上成型出尺寸较小的孔柱结构,满足产品的设计要求。

10、在上述的模具的两次顶出机构中,所述让位通孔包括从下往上依次连接并且孔径依次减小的第一孔、第二孔和第三孔,所述第一孔的孔径大于第一管的外径且第一管向上移动后能伸入到所述第一孔中,所述第二孔的孔径大于所述第二管的外径,所述第二管上端的外侧壁与第三孔的内壁贴靠配合。该设计使得第三孔对推管的移动形成导向,而第二孔的孔径大于第二管的外径,还能减小推管移动时的阻力,使得推管能稳定、顺畅地向上移动,保证产品顺利顶出。第一孔的孔径大于第一管的外径,使得第一孔起到避让的作用,可以延长推管的移动行程,使产品可以更好的被顶出。

11、在上述的模具的两次顶出机构中,所述第二杆的外侧壁与所述第二管的内侧壁之间具有间隙。该结构使得第二次顶出的过程中,能减小推管移动的阻力,使得推管能稳定、顺畅地向上移动,保证产品顺利顶出。

12、在上述的模具的两次顶出机构中,所述限位结构包括固定连接于动模底板上且竖向设置的定距套,所述定距套的上端具有沿径向向内凸出的环形挡沿一,所述推杆的下端滑动设置于所述定距套内,所述推杆的下端具有在推杆向上移动后能与环形挡沿一相抵靠的环形凸起。该结构中定距套起到了导向和限位双重作用,具体由于推杆的下端滑动设置于定距套内,使得定距套对推杆形成导向,使得推杆移动稳定。在推杆向上移动的过程中,当推杆下端的环形凸起与环形挡沿一相抵靠时,推杆的行程得以限定而停止移动。

13、在上述的模具的两次顶出机构中,所述限位结构包括一体成型于动模底板上的导向孔,所述导向孔的上端具有沿径向向内凸出的环形挡沿二,所述推杆的下端滑动设置于所述导向孔内,所述推杆的下端具有在推杆向上移动后能与环形挡沿二相抵靠的环形凸起。该结构中导向孔起到了导向和限位双重作用,具体由于推杆的下端滑动设置于导向孔内,使得导向孔对推杆形成导向,使得推杆移动稳定。在推杆向上移动的过程中,当推杆下端的环形凸起与环形挡沿二相抵靠时,推杆的行程得以限定而停止移动。

14、在上述的模具的两次顶出机构中,所述推杆的下端套设有弹簧,所述弹簧的上端与环形凸起相抵靠,弹簧的下端与动模底板相抵靠。该设计中弹簧具有始终向上顶起推杆的趋势,使得推杆能够与顶出驱动板同步向上移动。

15、除了采用弹簧之外,作为另外一种情况,还可以采用拉簧,该拉簧具有始终向上拉起推杆的趋势,使得推杆能够与顶出驱动板同步向上移动。或者,可以在环形凸起下侧制造出密封的压力腔,压力腔连通气嘴并冲入高压气体,通过高压气体的作用来顶推推杆向上移动。

16、在上述的模具的两次顶出机构中,所述顶出驱动板上沿竖向开设有安装通孔,所述推杆穿过所述安装通孔,所述推管的下端具有沿径向凸出的环形凸沿,所述安装通孔内能将所述环形凸沿压紧抵靠于安装通孔内壁上的压帽。该结构能保证推管安装稳定,使其能稳定地随顶出驱动板同步向上移动,提升本两次顶出机构的稳定性和可靠性。

17、在上述的模具的两次顶出机构中,所述推杆的外侧壁上具有呈环形的台阶面,当模具处于合模状态时所述弹簧向上顶推所述推杆并使所述台阶面抵靠于压帽的下端面上。该结构使得模具在合模状态下,推杆的台阶面始终抵靠于压帽的下端面上,而当顶出驱动板向上移动时,推杆便能稳定地随顶出驱动板同步向上移动,提升本两次顶出机构的稳定性和可靠性。

18、与现有技术相比,本模具的两次顶出机构具有以下优点:

19、1、本两次顶出机构是基于孔柱脱模的需求进行的针对性设计,其通过推杆与推管不同行程带来的相对位置的变化,能够使产品上的孔柱分两次顶出,从而减小每次顶出时所需的脱模外力,进而在产品上孔柱的内孔较深时,能够更好地实现产品的脱模,提升产品质量。

20、2、本两次顶出机构在第二次顶出的过程通过推管与孔柱的端面接触实现推杆与孔柱内孔的脱离,而由于推管贴近于推杆并且围绕推杆对孔柱施加顶推力,因此能使柱孔受力平衡、稳定,当孔柱的内孔较深时,也能够很好地实现推杆与孔柱的脱离,从而进一步保证产品质量。

- 还没有人留言评论。精彩留言会获得点赞!