一种复合材料管用的立体缠绕成型装置及方法与流程

本发明涉及一种缠绕成型装置及方法,尤其是一种复合材料管用的立体缠绕成型装置及方法。

背景技术:

1、复合材料管的立体缠绕成型技术是将经过树脂胶液浸渍的连续纤维或布带按一定规律缠绕到芯模上,然后固化、脱模成为复合材料制品的工艺,此技术可用于制造圆柱体、球体及某些正曲率回转体或筒形碳纤维制品,如专利一种耐高温纤维缠绕复合材料壳体的制造方法(公告号为cn104354436b),便是现有技术中关于此技术的一种制造方法,但是此技术中在脱模时,采用的依然是:溶解芯模,取出芯轴,并清除芯模中间筒段周围包裹的薄膜,来获得复合材料壳体的方法,每次溶解芯模均较为费时费力,且也增加了制作成本;

2、为了解决上述技术问题,现有技术中也有关于此的解决方案,如专利一种纤维圆管缠绕装置及其使用方法(公告号为cn116373339a)所示,但是此方案中的芯模主体为铰接支架顶压管片的结构方式,此类方式中,铰接的支架对于管片的顶压支撑为点接触支撑,而纤维材料在围绕芯模的立体缠绕中,对于管片的张紧压力则为弧面整体的,故而,在缠绕时,若缠绕张力过大,则可能会发生管片在无承压部分的局部变形,同时,在管片的循环使用中,片状的结构平面稳定性也较差,管片上受到铰接点部位的不断的顶压,也会导致管片的局部变形,而一旦管片发生变形,当在缠绕时发生变形,则会影响缠绕时的张紧力,同时缠绕成型的结构也会造成变形影响,导致成型结构的稳定性较差。

技术实现思路

1、为了解决上述技术问题,本发明的目的是提供一种复合材料管用的立体缠绕成型装置及方法,其芯模不仅可以实现更快的脱模,且亦能够循环使用,同时在立体缠绕时,由于支撑部位芯块为实体的支撑部,在循环使用时也不易发生缠绕表面的压力变形,且整体结构可便捷拆卸,也便于后期的维护更换。

2、本发明提供了如下的技术方案:

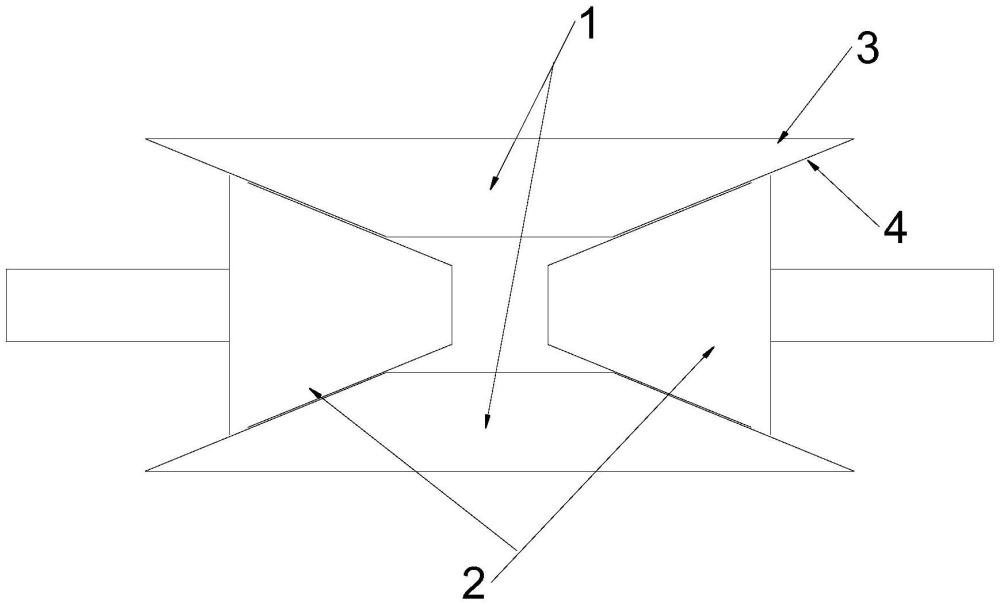

3、一种复合材料管用的立体缠绕成型装置及方法,包括至少六组呈环形分布的芯块和两组布置在芯块两端的锥面块,所述芯块背离轴芯的一侧端面为圆弧面,其两端为贴合斜面,且两端的贴合斜面为由轴芯向外的扩口形分布,所述锥面块外设有与贴合斜面滑接配合的外锥面,所述贴合斜面上设有t型滑条,所述外锥面上开设有与各个芯块的t型滑条一一对应滑动连接的t型滑槽,当两组锥面块同步相向或相背运动时,则带动芯块同步背离轴芯沿径向运动或朝向轴芯沿径向运动,且各个芯块背离轴芯沿径向运动至缠绕工作位时,其圆弧面则组合成为具有分断间隙的筒状,用于作为纤维缠绕时的芯模,此时,所述筒状的轴芯与各个芯块的圆弧面轴芯共线,且所述锥面块为完全包裹于芯块之间做轴向运动,所述圆弧面上涂抹有脱模剂以便于缠绕后的脱模,在缠绕作业时,两组锥面块为安装定位在缠绕设备的芯模旋转驱动端,以随芯模旋转驱动端旋转运动,缠绕设备为现有技术,在此则不做赘述;

4、在本发明装置中,当设置的芯块的数量越多,即组成筒状的每个芯块周向分隔角度越小,当芯块背离轴芯沿径向运动至缠绕工作位时,相邻两组芯块之间的分断间隙也越小,以此来使得成型管状结构的成型表面越圆滑,此即为至少六组芯块组合的原因,以此来确保成型的管状周向的圆滑度;

5、而当脱模时,仅需要同时驱动两组锥面块相背运动,进而使得芯块朝向轴芯沿径向运动,由于圆弧面上涂抹有脱模剂,芯块则可便捷脱离缠绕呈筒状且为固化后的复合材料管内侧;

6、在脱模时,两组锥面块必须同步相向运动或相背运动,才可驱动芯块运动,若不同步,则便难以变动位置,此结构设置,也可确保芯块定位至缠绕工作位后进行缠绕作业时的稳定性。

7、优选的,为了便于操作两组锥面块的同步动作,则设定:所述锥面块的中心螺纹连接有一组螺杆,两组锥面块分别为第一锥块和第二锥块,其所对应的螺杆则为第一螺杆和第二螺杆,且第一螺杆和第二螺杆与两组锥面块之间螺纹连接的旋向相反,所述第一螺杆的中心导向穿过一组截面为矩形的第一导杆,所述第二螺杆的端部则设有与第一导杆的端部插接配合的第二导槽,当第一导杆穿过第一螺杆插入第二导槽内时,第一螺杆、第二螺杆则通过第一导杆组成一个同步旋转运动的整体,即,仅旋转第一螺杆和第二螺杆中的一组,便可实现第一螺杆和第二螺杆的同步旋转,而由于第一锥块和第二锥块与第一螺杆和第二螺杆的螺纹连接,且第一螺杆和第二螺杆与两组锥面块之间螺纹连接的旋向相反,故而则可驱动两组锥面块同步相背或相向运动。

8、优选的,为了确保脱模的自动化进行,以提高脱模的效率,则设定:第一锥块外连接有第一连接块,第二锥块外连接有第二连接块,所述第一锥块和第二锥块通过第一连接块和第二连接块与缠绕设备的芯模旋转驱动端相连,第一连接块内设有用于顶推第一导杆的顶推驱动部,第二连接块内则设有用于驱动第二螺杆旋转的脱模驱动部;

9、顶推驱动部的设置,则可实现第一导杆自动穿过第一螺杆插入第二导槽内,使得第一螺杆、第二螺杆通过第一导杆组成一个同步旋转运动的整体,第一螺杆和第二螺杆自动,

10、而脱模驱动部的设置,则可实现对于第二螺杆的自动化旋转,进而通过第一螺杆和第二螺杆的同步旋转,来驱动两组锥面块同步相背或相向运动,当两组锥面块相背运动时,则可带动芯块朝向轴芯沿径向运动,进而脱离缠绕呈筒状的产品内壁,实现快速的脱模,而在脱模后,通过反向的驱动,则可再次等待下一次的缠绕。

11、优选的,第一连接块和第二连接块为与第一螺杆、第二螺杆、第一锥块和第二锥块同轴芯分布的柱状块,且其直径均小于第一锥块和第二锥块的锥底直径,所述第一锥块上设有插设连接在第一连接块内的至少两组第一插杆,所述第一螺杆的端部设有转接安装在所述第一连接块内的第一转环,所述第二锥块上设有插设连接在第二连接块内的至少两组第二插杆,所述第二螺杆的端部设有转接安装在所述第二连接块内的第二转环,故而,当缠绕设备的芯模旋转驱动端通过两组锥面块带动芯块旋转工作时,不会驱使第一螺杆、第二螺杆相对于第一锥块和第二锥块的相对运动,此时顶推驱动部、脱模驱动部和螺杆则可无需在工作时进行拆卸分离使用,即,缠绕作业和脱模作业,无需对于本装置结构进行拆装分离使用,确保使用更加便捷;

12、在实际作业时,缠绕设备的芯模旋转驱动端的驱动设备则首先带动第二连接块的旋转,第二连接块同步带动第二锥块的运动,同时其内的脱模驱动部也同步带动第二螺杆的运动,进而,第二锥块通过芯块带动第一锥块运动,第二螺杆同步带动第一螺杆运动,进而再将旋转驱动力传递至第一连接块,至此,架设安装在缠绕设备的芯模旋转驱动端的第一转接块和第二转接块则可在缠绕设备的芯模旋转驱动端的驱动设备带动下,实现旋转缠绕作业。

13、优选的,所述顶推驱动部包括顶推缸以及安装在顶推缸驱动端的旋转头,所述第一螺杆插入第一连接块内,其内的第一导杆背离所述第二导槽的一端与所述旋转头转接相连,当需要脱模时,则启动顶推缸,顶推驱动第一导杆插入至第二导槽内,即可实现第一螺杆和第二螺杆的一体组合。

14、优选的,所述脱模驱动部包括旋转电机、旋转块、十字插槽一和十字插槽二,所述旋转电机固定安装在第二连接块内,所述旋转块转接安装在所述第二转接块内,其一侧布置有十字插槽一,另一侧则布置有十字插槽二,所述旋转电机的驱动端连接有一组与所述十字插槽一插接配合的十字插块一,所述第二螺杆的端部则连接有一组与所述十字插槽二插接配合的十字插块二;

15、故而,当旋转电机的驱动端旋转时,则可通过旋转块带动第二螺杆的旋转,而由于中间由转接安装在第二连接块内的一组旋转块传动旋转运动,从而则可确保旋转运动的传递稳定性更好。

16、优选的,第一连接块包括可拆卸安装的第一外连块和第一内连块,所述第一外连块和第一内连块对接的一侧形成由用于容置第一转环的第一转槽,且所述顶推驱动部固定安装在所述第一外连块内,第二连接块包括可拆卸安装的第二外连块和第二内连块,所述第二外连块和第二内连块对接的二侧形成由用于容置第二转环的第二转槽,且所述脱模驱动部固定安装在所述第二外连块内,且所述第一外连块和所述第二外连块为定位安装在缠绕设备的芯模旋转驱动端;

17、所述缠绕设备的芯模旋转驱动端包括底板和滑接安装在底板上平行分布的侧立板一和侧立板二,所述第一外连块和所述第二外连块通过带座轴承安装在所述侧立板一和侧立板二上,且所述侧立板一和侧立板二的底部螺接安装在一组丝杆外,所述丝杆的两端架设安装在底板上,且通过丝杠电机驱动旋转,以带动所述侧立板一和侧立板二相向或相背运动,且侧立板二上还安装有用于与第二外连块驱动相连的驱动电机,至此,在缠绕作业后,侧立板一和侧立板二在丝杆的驱动下相背运动,即可带动所述侧立板一和侧立板二相背运动,此时完成第一外连块和第一内连块的拆卸,第二外连块和第二内连块的拆卸,即可实现第一外连块和第一内连块、第二外连块和第二内连块的脱离,至此则可实现芯模由缠绕设备的芯模旋转驱动端脱离,较为方便,且自动化程度更高,第一外连块和第一内连块的可拆卸连接和第二外连块和第二内连块的可拆卸连接,可通过螺钉锁固,亦可通过与轴芯平行的至少两组定位杆导向插接,即,定位杆固定在第一外连块和第二外连块上,在侧立板一和侧立板二相向运动时,定位杆插接在第一内连块和第二内连块上,即可实现定位连接,较为便捷简单。

18、优选的,为了消除缠绕时,每个芯块的圆弧面之间分断间隙对于缠绕成型圆弧度的影响,故而设置每个芯块内还设置有一组封推缸,所述封推缸的驱动端铰接安装在一组封板的一端,所述封板的另一端则转接安装在所述芯块的端侧,所述封板在所述封推缸的驱动下旋转封堵在两组芯块之间的分断间隙中,且与所述芯块的圆弧面相接组成纤维缠绕时的芯模。

19、一种复合材料管用的立体缠绕成型方法,基于上述的一种复合材料管用的立体缠绕成型装置,包括如下步骤:

20、s1:将第一外连块和第二外连块安装在侧立板一和侧立板二上,启动丝杠电机,驱动丝杆旋转,使得第一外连块与第一内连块对接,第二外连块与第二内连块对接;

21、s2:启动顶推缸,驱动第一导杆插接定位至第二螺杆内,进而启动旋转电机,驱动第二螺杆、第一螺杆在对应的第二锥块和第一锥块内螺纹旋转,进而驱动第一锥块和第二锥块同步相向运动,来驱动芯块背离轴芯沿径向运动至缠绕工作位,在芯块的圆弧面上涂抹脱模剂,完成缠绕流程后,再次启动丝杆旋转,使得侧立板一和侧立板二带动第一外连块和第二外连块脱离第一内连块和第二内连块,进而将具有第一内连块和第二内连块的芯模组合送入固化炉固化;

22、s3:固化完成后取出,再次启动顶推缸,驱动第一导杆插接定位至第二螺杆内,进而再启动旋转电机,驱动第二螺杆、第一螺杆在对应的第二锥块和第一锥块内螺纹旋转,使得第一锥块和第二锥块同步相背运动,来驱动芯块朝向轴芯沿径向运动,使得芯块的圆弧面与复合材料管制件的内壁分离,进而将脱离后的复合材料管制件由一端脱出,即为脱模完成,由于所述锥面块为完全包裹于芯块之间做轴向运动,且第一连接块和第二连接块的柱状直径均小于第一锥块和第二锥块的锥底直径,因此不会在脱模时造成产品脱离的阻碍。

23、本发明的有益效果是:

24、在本发明装置中,当脱模时,仅需要同时驱动两组锥面块相背运动,进而使得芯块朝向轴芯沿径向运动,由于圆弧面上涂抹有脱模剂,芯块则可便捷脱离缠绕呈筒状且为固化后的复合材料管内侧,以此来达到可以实现更快的脱模的目的,且脱模后亦能够循环使用,同时在立体缠绕时,由于支撑部位芯块为实体的支撑部,在循环使用时也不易发生缠绕表面的压力变形,且整体结构可便捷拆卸,也便于后期的维护更换;

25、在应用中,芯块的数量可根据需要自行选择,当选择的芯块的数量越多,即组成筒状的每个芯块周向分隔角度越小,芯块背离轴芯沿径向运动至缠绕工作位时,相邻两组芯块之间的分断间隙也越小,以此来使得成型管状结构的成型表面越圆滑,此即为至少六组芯块组合的原因,以此来确保成型的管状周向的圆滑度;

26、且在脱模时,两组锥面块必须同步相向运动或相背运动,才可驱动芯块运动,若不同步,则便难以变动位置,此结构设置,也可进一步确保芯块定位至缠绕工作位后进行缠绕作业时的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!