面向混合增材制造的多材料喷头协同控制方法及系统

本发明涉及增材制造,更具体的说是涉及面向混合增材制造的多材料喷头协同控制方法及系统。

背景技术:

1、增材制造技术,即3d打印技术,已经在全球范围内引起了广泛关注。增材制造技术以其独特的“逐层累加”的制造方式,彻底改变了传统制造业的生产模式,为复杂结构部件的快速制造提供了可能。特别是在混合增材制造领域,通过在同一打印过程中使用多种材料,不仅丰富了产品的功能和性能的多样性,也极大地拓宽了增材制造技术的应用范围。

2、然而,实现高效、精确的多材料混合打印面临着巨大的挑战。其中,如何协同控制多个材料喷头,使它们能够根据设计要求精确地分配和使用不同的打印材料,是关键技术难点之一。这不仅涉及到喷头的机械运动控制,还包括对不同材料加热、挤出等过程的精细管理。具体包括两方面问题:一方面,在混合增材制造过程中,不同打印材料的物理、化学性质差异较大,对喷头的温度、压力、速度等控制参数的要求也各不相同,对不同材料喷头需要进行不同的精准控制;另一方面,在多材料喷头的打印过程中,在确保各个喷头能够高效且准确地完成打印任务同时需要协调不同打印材料喷头之间的打印路径运动,避免产生干扰或碰撞。

3、现有授权公告号为cn105269819b的中国专利公开了一种多喷头3d打印机及其协同打印方法,它包括运动机构及控制单元;所述运动机构包括机体、固定在机体上的xy运动组件及z轴运动机构、位于z轴运动机构上的打印平台;所述xy运动组件上设有n个相互独立运动的x轴运动机构、n个相互独立运动的y轴运动机构及n个相互独立工作的送丝机构;所述n≥1,且n为整数;所述打印平台为所有喷头共用;多个x轴运动机构和多个y轴运动结构沿y轴导杆平行排列。该发明通过多喷头共用一个打印平台,进行分区协同打印,软件通过合理路径规划实现分区间无缝连接,同时避免多喷头间相互干扰,提高了大型制备件的3d打印效率。

4、这种通过将待打印面积进行分区处理,协同控制多个喷头的运动轨迹的方法,虽然能够避免多喷头之间相互干扰,提升打印效率,但是不能实现背景技术中提出的问题,即不能针对不同的材料进行打印,对于不同的打印喷头的路径仅仅通过划分区域进行打印,处理方式也不够灵活。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供面向混合增材制造的多材料喷头协同控制方法及系统,通过打印模型的材料分配信息,执行相对应的喷头控制策略,其中多喷头协同控制策略通过规划不同打印材料喷头的运动路径,在减少碰撞的同时增加打印效率和精度,实现对不同材料在增材制造过程中的精确控制。

2、为实现上述目的,本发明提供了如下技术方案:

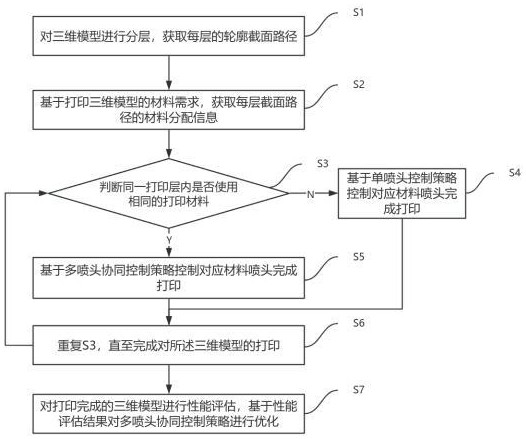

3、一方面,本发明提供面向混合增材制造的多材料喷头协同控制方法,具体包括以下步骤:

4、s1:对三维模型进行分层,获取每层的轮廓截面路径;

5、s2:基于打印三维模型的材料需求,获取每层截面路径的材料分配信息;

6、s3:判断同一打印层内是否使用相同的打印材料,若是则执行s4,否则执行s5;

7、s4:基于单喷头控制策略控制对应材料喷头完成打印;

8、s5:基于多喷头协同控制策略控制对应材料喷头完成打印;

9、s6:重复s3,直至完成对所述三维模型的打印;

10、s7:对打印完成的三维模型进行性能评估,基于性能评估结果对多喷头协同控制策略进行优化。

11、作为本发明的进一步改进,所述单喷头控制策略具体包括:

12、读取当前打印层所使用的材料类型;

13、若为热塑性材料,则激活热塑性材料喷头并控制其加热温度;使用pid控制器调节加热元件,保持喷头温度在设定范围内;

14、若为非热塑性材料,则激活对应的非热塑性材料喷头,并通过压力传感器和流量控制器控制喷头的挤出压力和流量;

15、按照预定的喷头移动路径进行打印。

16、作为本发明的进一步改进,所述多喷头协同控制策略包括对不同材料喷头的温度控制策略以及运动控制策略,其中:

17、所述温度控制策略包括对于热塑性材料喷头的控制;所述运动控制策略包括对于热塑性材料喷头和非热塑性材料喷头的控制;

18、所述运动控制策略包括多喷头的速度控制、打印路径控制。

19、作为本发明的进一步改进,所述打印路径控制具体包括以下步骤:

20、s51:基于不同的打印材料对当前打印层分区,每个分区对应其打印材料喷头,计算每个打印材料喷头的优先级;

21、所述优先级基于当前打印层轮廓截面路径的分区面积确定,材料打印面积越大,对应材料的喷头优先级越高;

22、s52:确定最高优先级的材料喷头的移动路径;

23、s53:基于已规划的材料喷头移动路径确定第二优先级的材料喷头的移动路径;

24、s54:重复s53,直至确定所有材料喷头的移动路径;

25、s55:将确定好的材料喷头移动路径转为成g代码格式输出并存入g代码文件中,输送至控制器中,用于控制喷头进行打印所述s52基于遗传算法确定最高优先级三维材料喷头移动路径,具体包括以下步骤:

26、s521:将待规划的路径划分成固定长度的路径段,得到n段待打印的路径段,存储至待打印序列中;

27、s522:基于编码策略对每个染色体进行编码,具体编码方式包括:

28、通过整数编码表示路径段的打印顺序,为每个路径段分配一个唯一的标识符,对于n段路径,使用长度为n的整数序列进行编码;

29、通过实数编码表示每个路径段的起点坐标和终点坐标;

30、s523:随机生成指定数量的个体作为初始种群;

31、s524:基于适应度函数计算每个个体的适应度值,适应度函数公式为:

32、

33、其中,表示第一优先级材料喷头打印移动路径的适应度函数,表示遍历所有路径段后喷头的移动路径长度;

34、s525:依次进行选择操作、交叉操作、变异操作,生成新种群;

35、s526:重复s524~s525,直至连续多代种群的适应度值收敛;

36、s527:选择适应度最高的个体作为最优路径。

37、作为本发明的进一步改进,所述喷头的移动路径长度由喷头的打印路径以及喷头的空行程路径两部分组成,计算公式如下:

38、

39、其中,i的取值为1,2,3,……,n,n为待打印路径段;表示第i段的起点坐标,表示第i段的终点坐标,表示第i+1段的起点坐标,为权重系数。

40、作为本发明的进一步改进,所述第二优先级的材料喷头的移动路径基于遗传算法确定,通过第二优先级的材料喷头的移动路径长度以及第二优先级的材料喷头与第一优先级材料喷头的之间的距离来综合评估适应度,构建的适应度函数形式如下:

41、

42、其中,表示第二优先级材料喷头打印移动路径的适应度函数,m表示第二优先级的材料喷头待打印路径段数;表示第二优先级的材料喷头遍历所有路径段后喷头的移动路径长度,r表示第二优先级材料喷头与第一优先级材料喷头距离之间的碰撞惩罚指数。

43、作为本发明的进一步改进,所述碰撞惩罚指数的具体计算方式如下:

44、

45、其中,表示以自然常数e为底的指数函数,d表示两个打印喷头在相同打印顺序路径段之间的距离,以两个相同打印顺序路径段的起点坐标进行计算,表示两个喷头之间的安全距离,所述安全距离为两个喷头工作时所能允许的最小距离;k、为权重系数。

46、作为本发明的进一步改进,所述s7具体包括:

47、所述性能评估基于打印模型的精度评估,通过打印模型的实际尺寸与设计模型的理论尺寸进行比较,计算得到打印尺寸误差率,具体包括以下步骤:

48、测量打印模型中个实际尺寸获得尺寸实际测量值;

49、获取设计文件中模型对应尺寸的理论设计值;

50、计算实际测量值与理论设计值之间的总误差率,计算公式如下:

51、

52、其中,e表示尺寸总误差率,,表示需要测量的尺寸总数,表示打印模型第j个尺寸实际测量值,表示设计模型的第j个理论设计值;

53、对多喷头协同控制策略进行优化具体包括:

54、配置总误差率阈值;

55、当总误差率小于或等于所述总误差率阈值,无需优化所述多喷头协同控制策略;

56、当总误差率大于所述总误差率阈值,则优化所述多喷头协同控制策略,具体包括调整打印材料喷头的打印参数和打印路径。

57、第二方面,本发明提供面向混合增材制造的多材料喷头协同控制系统,包括包括三维模型处理模块、材料获取模块、打印判断模块、喷头控制模块、打印执行模块、性能评估模块、控制优化模块,其中:

58、三维模型处理模块用于将三维模型进行分层处理,生成每层的二维轮廓截面路径;

59、材料获取模块用于获取每层截面路径的材料分配信息;

60、打印判断模块用于判断在同一打印层内是否使用相同的打印材料,根据判断结果决定调用单喷头控制策略或多喷头协同控制策略;

61、喷头控制模块用于控制材料打印喷头,包括单喷头控制单元和多喷头控制单元;

62、打印执行模块用于控制喷头按照指定的策略和路径进行打印;

63、性能评估模块用于测量打印模型的尺寸精度计算总误差率对打印性能进行评估;

64、控制优化模块用于根据性能评估模块结果优化多喷头协同控制策略。

65、本发明的有益效果:

66、通过三维模型的切片分层以及材料分配信息,选择对应的材料喷头控制策略,每个喷头都按照最优的参数设置和移动路径进行工作,减少了打印过程中的等待时间和喷头切换时间,还提高了打印的连续性和稳定性,从而显著提高了打印效率;

67、对于多材料喷头的协同控制,通过计算不同材料喷头的优先级,根据优先级顺序通过遗传算法依次规划打印路径,优先级靠后的材料喷头通过在遗传算法中增加碰撞惩罚指数来规划移动路径,有效避免了多喷头在打印过程中可能发生的碰撞问题;提高了打印过程的安全性,也进一步提升了打印效率和零件的精准度;

68、针对不同的热塑性材料和非热塑性材料设计了不同的控制策略,实现了不同材料在同一打印层内的协同工作,增强了材料的兼容性,从而实现了更复杂结构和功能的打印需求,使得混合增材制造系统能够灵活应对各种材料的打印需求,用户可以根据实际的打印任务自由选择和组合使用不同的材料,增加了产品设计的自由度和可能性,使得打印出的零件能够更好地满足功能性和美观性的需求。

- 还没有人留言评论。精彩留言会获得点赞!