一种大规格轮胎成型机的液压分控机构的制作方法

本发明涉及的一种液压分控机构,特别是涉及应用于轮胎成型机领域的一种大规格轮胎成型机的液压分控机构。

背景技术:

1、大规格轮胎成型机主要用于生产轮辋直径25英吋以上的各种轮胎,由于胎体巨大、重量重、帘布层又长又厚,因此,普通采用气缸反包钢丝圈的动作难以完成,必须采用液压驱动实现指型正包胶囊反包动作,完成帘布反包钢丝圈。成套装备自动化程度高,工序复杂,设计难度大。

2、其基本构成由主机,正、反包装置,平移式尾座装置,帘布筒扩导装置,夹持牵引装置,后压辊及下压辊装置以及胎面供料装置等组成,并有一套完整的自动控制系统和气、电路系统及液压传动系统。

3、传统的成型机液压站由两个电机分别单独控制成型机左右两侧结构动作。而且不具备输出压力反馈信号,只能由固定的机械压力调节装置手动调整所需压力;

4、成型机的关键技术-扣圈反包需要稳定同步,而且压力一致的结构来保证产品质量,但是左右两侧的管路路径长短有差异,各油缸的差异还不一样,导致动作不同步,而且就算调整成左右不一致的压力,也只能保证一组油缸动作趋近同步,其它由于行程差异又有差别,压力不一致也是不好的方案。

技术实现思路

1、针对上述现有技术,本发明要解决的技术问题是如何提供一种能够实现同步到达动作的大规格轮胎成型机的液压分控机构,以保证在扣圈反包作业中压力的一致性。

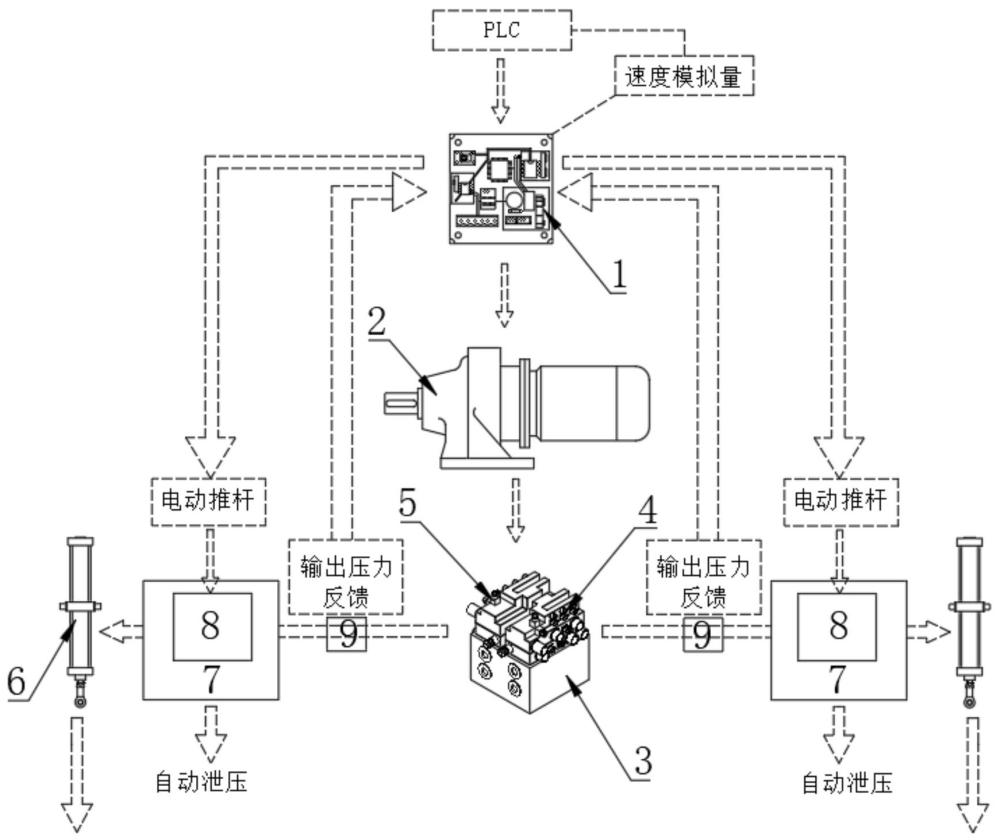

2、为解决上述问题,本发明提供了一种大规格轮胎成型机的液压分控机构,包括用于设置速度模拟量的控制器、液压泵电机以及油箱;

3、液压泵电机前端安装有控制液压泵电机作业的驱动器,驱动器与控制器电性连接,油箱后端安装有左油路块和右油路块,液压泵电机设置有两个并分别将油箱内的油液泵至左油路块或右油路块中,左油路块和右油路块均通过输出油路输出压力油液,左油路块和右油路块后端分别各连接有一个对应的液压缸,液压缸用于完成扣圈反包作业;

4、液压缸的输出端安装有输出压力反馈模块,输出压力反馈模块与驱动器电性连接。

5、在上述大规格轮胎成型机的液压分控机构中,使用时,通过驱动器启动对应的液压泵电机,同时在控制器程序内设置好速度和压力,通过模拟量输出模块给到驱动器,并且对应的左油路块或右油路块液压阀打开,使得液压缸开始动作;动作过程中,液压缸输出的压力通过输出压力反馈模块时刻反馈给驱动器,一旦反馈压力大于等于设定的压力,那么此时驱动器速度会自动降到一个比较低的数值以维持压力,此速度无需plc控制,可以在驱动器直接设置;反馈压力小于设定压力时,驱动器以控制器设置的速度模拟量运行;当动作完毕,驱动器控制信号断开,使得对应的液压泵电机停止运行,同时电磁阀关闭;

6、以此使得,左右两边的液压缸尽管处于不同的动作行程,但是可以通过可控的、差异化的速度调整成同步动作,达到虽然出发点不一致,但是同时启动,同时到达终点的效果,以保证在扣圈反包作业中压力的一致性,提高大规格轮胎成型机的产品质量。

7、作为本技术的进一步补充,左油路块和右油路块上均设置有一组油路,油路包括伸缩调速油路和外接油路;

8、左油路块上的伸缩调速油路用于控制扩布器进退油马达、左胶囊油缸、扩布器进退定位销、扩布器旋转定位销、左扣圈油缸的伸缩调速;

9、右油路块上的伸缩调速油路用于控制右胶囊油缸、拉布器油缸、右扣圈油缸的伸缩调速;

10、左油路块上的外接油路用于连接左胶囊油缸、扩布器进退定位销油缸、扩布器旋转定位销、扩布器张折油马达以及左扣圈油缸;

11、右油路块上的外接油路用于连接右胶囊油缸、拉布器油缸以及右扣圈油缸。

12、作为本技术的进一步补充,油路还包括锁紧油路;

13、左油路块上的锁紧油路用于控制左胶囊油缸和左扣圈油缸的锁紧;

14、右油路块上的锁紧油路用于控制拉布器油缸和右扣圈油缸的锁紧。

15、作为本技术的进一步补充,油路还包括定位销防松油路,左油路块上的定位销防松油路用于控制扩布器旋转定位销的防松。

16、作为本技术的进一步补充,油路还包括伸缩换向油路;

17、左油路块上的伸缩换向油路用于控制扩布器张折油马达、左胶囊油缸、扩布器进退定位销、扩布器旋转定位销以及左扣圈油缸的伸缩换向;

18、右油路块上的伸缩换向油路用于控制右胶囊油缸、拉布器油缸和右扣圈油缸的伸缩换向。

19、作为本技术的进一步补充,油路还包括延时调节油路,右油路块上的延时调节油路用于控制拉布器油缸和快慢切换延时调节。

20、作为本技术的进一步补充,左油路块和右油路块上均设置有高压供油口和低压回油口,左油路块上还设置有压力表开关和供油压力显示器。

21、作为本技术的又一种改进,压力反馈模块包括油压传感器,油压传感器设置于输出油路的输出口内侧;

22、左油路块或右油路块的输出油路端部均固定连接有泄压油块,泄压油块内开设有两端内径较大中段内径较小的泄压油路;

23、泄压油路内通过支撑杆滑动连接有闭合泄压油路的活塞,活塞上安装有被动伸缩结构,活塞在泄压油块内的液压过大时通过被动伸缩结构收缩并使得泄压油路打开;

24、泄压油路与外部回油路连通。

25、作为本技术的又一种改进的补充,被动伸缩结构包括连杆和压缩弹簧,连杆与活塞后端固定,连杆远离活塞的一端滑动贯穿泄压油块内的支撑杆,压缩弹簧套设于连杆上,且压缩弹簧两端分别于活塞后端以及支撑杆固定。

26、作为本技术的又一种改进的补充,连杆远离活塞的一端设置有电动推杆,电动推杆与驱动器电性连接。

27、综上所述,使用时,通过驱动器启动对应的液压泵电机,同时在控制器程序内设置好速度和压力,通过模拟量输出模块给到驱动器,并且对应的左油路块或右油路块液压阀打开,使得液压缸开始动作;动作过程中,液压缸输出的压力通过输出压力反馈模块时刻反馈给驱动器,一旦反馈压力大于等于设定的压力,那么此时驱动器速度会自动降到一个比较低的数值以维持压力,此速度无需plc控制,可以在驱动器直接设置;反馈压力小于设定压力时,驱动器以控制器设置的速度模拟量运行;当动作完毕,驱动器控制信号断开,使得对应的液压泵电机停止运行,同时电磁阀关闭;

28、以此使得,左右两边的液压缸尽管处于不同的动作行程,但是可以通过可控的、差异化的速度调整成同步动作,达到虽然出发点不一致,但是同时启动,同时到达终点的效果,以保证在扣圈反包作业中压力的一致性,提高大规格轮胎成型机的产品质量;

29、在改进方案中,在活塞受到过大的压力时,活塞的过大压力会挤压压缩弹簧,使得压缩弹簧收缩,从而使得活塞能够与连杆同步移动,最终使得泄压油路打开,达到被动自动泄压效果;

30、通过在连杆上连接电动推杆,能够在油压传感器检测到压力过大时,通过驱动器控制电动推杆启动,从而通过连杆驱使活塞移动,同样能够达到打开泄压油路进行泄压的效果,但是主动的自动泄压;该方法可与被动的自动泄压任意选择或配合使用,来达到灵活泄压的效果。

- 还没有人留言评论。精彩留言会获得点赞!