一种填充母粒加工用挤压成型装置的制作方法

本发明涉及填充母粒加工,具体为一种填充母粒加工用挤压成型装置。

背景技术:

1、填充母粒诞生已久,也是开发较早的一种母料,目前广泛应用于注塑、吹塑、吹膜等塑料制品领域。填充母料主要是有载体树脂、填料及各种化学助剂经混炼制得。是一种以纯原料pe、pp或苯乙烯树脂为载体的白色微米级碳酸钙母料,具有良好的物性,分散性,稳定性,而在填充母粒的加工流程当中,挤压成型又是其中重要的一部分;

2、目前填充母粒加工过程中将混合后的物料送入挤压机中,通过高温熔融混合,使其变成熔融的长条状态,通过输送机以及输送机上固定的多个冷却降温结构,方便在运输的过程中对熔融的挤出长条进行降温定型,降温定型后使得挤出长条输送到切粒机中,通过切粒机切成适当大小的颗粒,形成填充母粒。

3、挤压机将混合后的物料经过高温挤压下形成挤出长条,挤出长条流入到输送机的输送带表面上,通过运转的输送带拖动挤出长条进行移动,因此在挤出长条整个移动的过程中,挤出长条位置保持不动,导致冷却降温结构进行吹风散热时,只能对其上表面的热量带离,背面的热量只能少部分带离,导致会产生较多的散热死角,无法充分将挤出长条表面温度快速降低,长时间处于熔融状态,无法快速硬化,会延长散热所需的时间以及影响切割机切割的工作效率,进一步的会增加冷却降温结构的使用数量,大大增加了填充母粒加工的生产成本。

技术实现思路

1、本发明提供了一种填充母粒加工用挤压成型装置,具备使得挤出长条散热速度快、效率高,减少散热时间,降低加工成本的有益效果,解决了上述背景技术中所提到在挤出长条整个移动的过程中,挤出长条位置保持不动,导致冷却降温结构进行吹风散热时,只能对其上表面的热量带离,背面的热量只能少部分带离,导致会产生较多的散热死角,无法充分将挤出长条表面温度快速降低,长时间处于熔融状态,无法快速硬化,会延长散热所需的时间以及影响切割机切割的工作效率,进一步的会增加冷却降温结构的使用数量,大大增加了填充母粒加工的生产成本的问题。

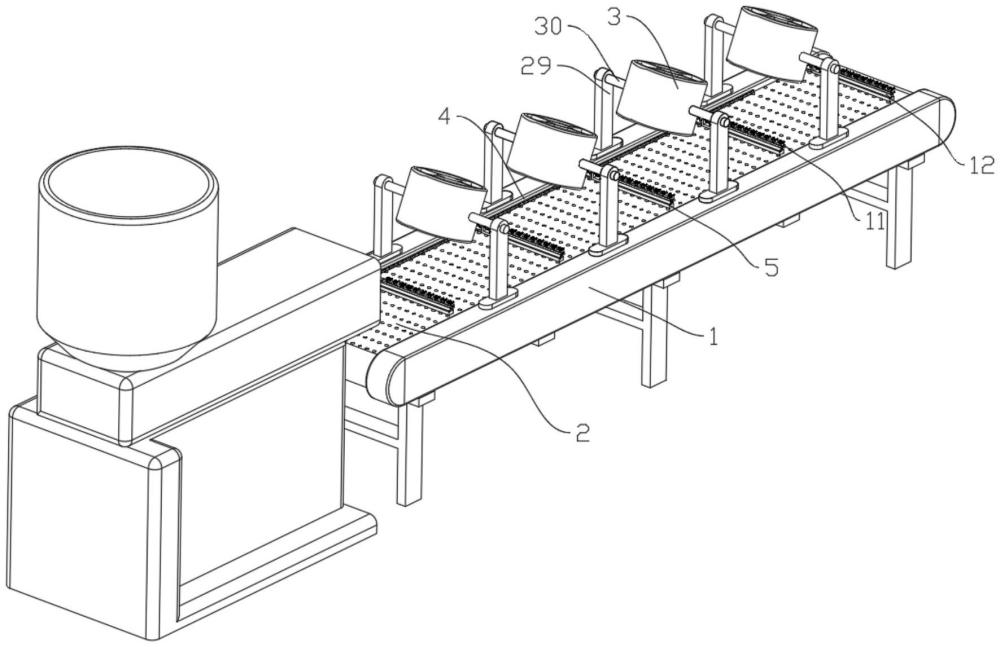

2、本发明提供如下技术方案:一种填充母粒加工用挤压成型装置,包括挤压机本体以及所述挤压机本体一侧设置的输送机架,所述输送机架上设置有输送带和多个散热风机,且所述输送机架的侧壁上固定有齿条,所述输送带上固定有若干等距分布的底座,且所述底座的一端通过轴承转动连接有转轴,所述转轴的一端固定有与所述齿条相啮合的齿轮,且所述转轴的另一端固定有凸轮;

3、所述底座上固定有插杆,且所述插杆的端部滑动连接有连接板,所述底座通过第一弹簧与连接板弹性连接,所述连接板通过抵触杆与所述凸轮相抵触,且所述连接板的侧表面转动连接有转动板,所述转动板上设置多个卡座。

4、作为本发明所述填充母粒加工用挤压成型装置的一种可选方案,其中:所述底座滑动连接有限位楔块,且所述底座通过第二弹簧与所述限位楔块弹性连接,所述限位楔块的一侧设置有调节所述限位楔块位置的控制组件,且所述限位楔块内部开设有楔形槽。

5、作为本发明所述填充母粒加工用挤压成型装置的一种可选方案,其中:所述控制组件包括滑动杆、第三弹簧和插装片,所述滑动杆滑动连接在所述底座上,且所述滑动杆的一端与所述插装片固定连接,所述插装片的一端与所述楔形槽相抵触,所述第三弹簧的两端分别连接在所述滑动杆与所述底座上。

6、作为本发明所述填充母粒加工用挤压成型装置的一种可选方案,其中:所述转轴上固定有转动块,所述滑动杆的端部设置有斜面,所述转动块与所述斜面相抵触。

7、作为本发明所述填充母粒加工用挤压成型装置的一种可选方案,其中:所述底座的侧表面上通过销轴转动连接有翘板,所述限位楔块的背面上固定有限位条,且所述限位条的一端与所述翘板的一端相抵触,所述转动板的下表面上固定有多个凸起,所述凸起与所述翘板之间设置有导向组件。

8、作为本发明所述填充母粒加工用挤压成型装置的一种可选方案,其中:所述导向组件包括滑动耳块和导向杆,且所述滑动耳块固定在所述连接板上,所述滑动耳块与所述导向杆滑动连接,且所述导向杆的两端相对于所述凸起以及所述翘板之间。

9、作为本发明所述填充母粒加工用挤压成型装置的一种可选方案,其中:所述卡座两侧均滑动连接有两个防脱杆,且所述防脱杆的端部固定有楔形块,所述防脱杆上套装有第四弹簧,且所述第四弹簧的两端分别固定在所述楔形块与所述卡座的内壁上。

10、作为本发明所述填充母粒加工用挤压成型装置的一种可选方案,其中:所述卡座内开设有弧形滚槽,且所述弧形滚槽内设置有滚动的滚球,所述卡座内部设置有凹槽,且所述凹槽与所述弧形滚槽相互连通,所述凹槽设置在所述弧形滚槽的中间,所述滚球与所述楔形块相配合。

11、作为本发明所述填充母粒加工用挤压成型装置的一种可选方案,其中:所述卡座的表面上设置有盖板,所述底座的一侧开设有导向滑槽,所述限位条滑动连接在所述导向滑槽内。

12、作为本发明所述填充母粒加工用挤压成型装置的一种可选方案,其中:所述输送机架上设置有支撑架,且所述支撑架上转动连接有调整轴,所述调整轴的一端固定在所述散热风机上。

13、本发明具备以下有益效果:

14、1、该填充母粒加工用挤压成型装置,通过输送带上设置的多个底座,可在输送带运转的时候,能够带动底座上方设置的卡座进行移动,使得卡座对多个挤出长条进行卡合,以达到对每根挤出长条在移动过程中限制其之间的间距的目的,可避免在运输的过程中发生粘连,通过底座随着输送带移动的过程中,可使得齿轮与齿条啮合,带动转轴上固定的凸轮转动,凸轮与抵触杆发生抵触时可通过第一弹簧以及插杆的配合,可带动连接板以及卡座水平往复运动,可对初步散热的挤出挤出长条进行水平方向往复摆动翻面,可减小与散热风机风力之间的接触死角,提高散热效果;

15、本发明通过设置位置能够往复移动的连接板,可带动卡合在卡座内的挤出长条进行摆动翻面,可降低挤出长条的散热死角,能够对散热的速度以及散热效果进行提升。

16、2、该填充母粒加工用挤压成型装置,通过设置的限位楔块能够在第二弹簧的作用下,调节上下移动的位置,能够对连接板的水平往复移动进行限制,然后蓄力,保障连接板能够获得较大的移动幅度,增加翻面距离;本技术无需任何电控设备即可自动完成卡座水平位置往复移动,上下位置摆动,对挤出长条进行散热翻面,具体的,

17、凸轮与抵触杆发生抵触时可通过第一弹簧以及插杆的配合,可带动连接板以及卡座水平往复运动,同时在转动块的配合下,调节控制组件的往复移动位置,可解除对限位楔块的限制,解除限位楔块的限制同时,限位楔块上固定的限位条可带动翘板一端翘起,通过在导向组件,使得转动板上固定的卡座能够翻转一定的角度,方便调整挤出长条竖直方向的翻面幅度,进一步增加散热的面积;

18、本技术方案,通过底座上设置的控制组件以及转轴上设置的转动块,利用控制组件与转动块的联动,可接对限位楔块进行限位,使得抵触杆与凸轮相抵触时,连接板能够带动卡座上卡合的挤出长条水平往复移动,同时转动板能够往复上下翻转,调节卡座上下摆动翻面角度,进一步提高了本发明的散热效率、散热速度,减小散热风机的使用数量,降低填充母粒加工的生产成本。

19、3、该填充母粒加工用挤压成型装置,通过卡座滑动连接的多个防脱杆,在楔形块和第四弹簧的配合下保持位置不动,转动板保持水平时,滚球位于弧形滚槽中间位置的凹槽内,防脱杆的一端位于卡座内部,转动板在一定角度范围内上下摆动时,可带动卡座同步上下摆动,使得滚球从凹槽内脱离,从而在弧形滚槽内滚动,移动到卡座低处的位置,从而抵触在其中一个楔形块上,楔形块受到滚球的抵触力度,进行水平移动,可调整防脱杆的伸长位置,随着输送带带动挤出长条移动的过程中,可保障每个挤出长条左右上下摆动翻面时,避免挤出长条发生脱落与其他挤出长条粘连,进一步增加散热效果。

- 还没有人留言评论。精彩留言会获得点赞!