具有分体式阀针的热咀的制作方法

本技术涉及注塑模具的,尤其涉及一种具有分体式阀针的热咀。

背景技术:

1、随着工业制造的不断发展,注塑成型工艺在工业制造中被广泛使用,目前注塑成型工艺中多使用热流道模具,熔融状态下的胶料从进胶口进入模具内后,经过分流板流向多个热咀中,通过热咀流出同时进行注塑,而为了使胶料在模具内保持熔融状态,分流板内与热咀四周设置有加热线,通过加热线对分流板与热咀的持续加热,而热咀内设置有通过气缸驱动的阀针,用于在需要停止注塑时通过阀针封闭热咀口处,从而阻断胶料的流出,但由于阀针的设置,使胶料在流向热咀内时会被阀针阻挡,导致胶料容易滞留在阀针背后,而阀针背后滞留的胶料由于长时间加热导致此处胶料存在碳化的情况,而碳化的胶料最后被冲出热咀后会影响注塑成品的效果,而且在需要更换胶料时,由于阀针背后藏有滞留的胶料,导致在更换胶料后新的胶料流动时将滞留的胶料带出,两种胶料混合流出导致注塑出的产品出现颜色错误的情况。

2、针对上述中的相关技术,现有的热流道注塑中使用的热咀存在注塑成品效果差的缺陷。

技术实现思路

1、本技术提供一种具有分体式阀针的热咀,以解决现有的热流道注塑中使用的热咀存在注塑成品效果差的缺陷。

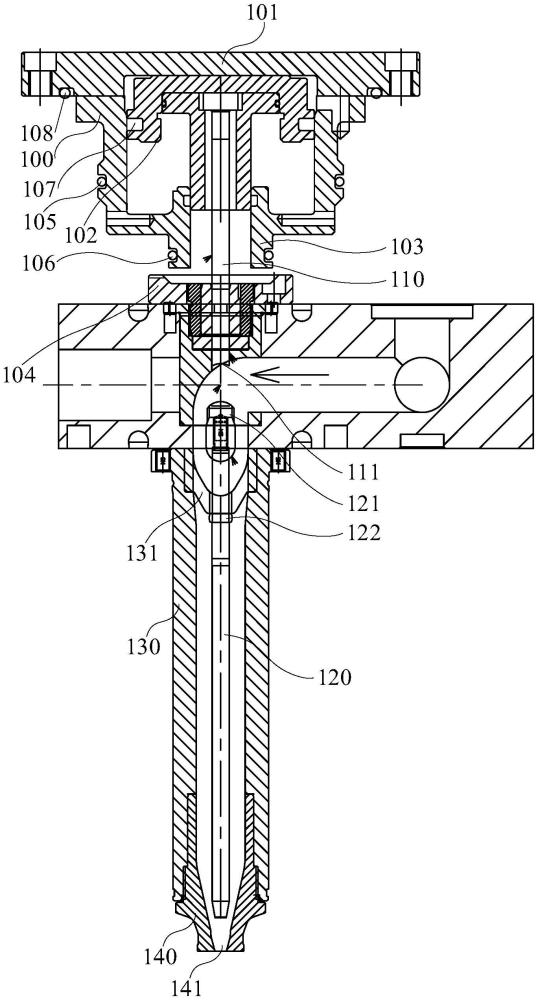

2、为解决上述技术问题,本技术采用的一个技术方案是:提供一种具有分体式阀针的热咀,所述具有分体式阀针的热咀包括气缸、第一针体、第二针体与咀身,其中:

3、所述气缸,连接于分流板的第一表面,所述分流板上设置有贯穿所述分流板的第一装配孔,所述分流板上还设置有流道,所述流道从所述第一装配孔一侧连通于所述第一装配孔;

4、所述第一针体,连接于所述气缸的输出端,所述第一针体还通过所述分流板的第一表面装入所述第一装配孔内,所述气缸用于驱动所述第一针体沿轴向方向移动;

5、所述咀身,设置于所述分流板的第二表面并位于所述第一装配孔处,所述咀身内靠近所述分流板一端设置有悬挂块,所述悬挂块上设置有贯穿所述悬挂块的第二装配孔;

6、所述第二针体通过所述第二装配孔装配于所述悬挂块内,且所述第一针体与所述第二针体同轴心设置。

7、通过采用上述技术方案,通过所述第一针体与第二针体的设置,相对于常规热咀中使用的阀针,由于所述第一针体与所述第二针体的分体式设计,在注塑过程中,熔融状态下的胶料从所述第一针体与所述第二针体之间流入所述具有分体式阀针的热咀内,降低了常规的热咀中阀针阻挡胶料流动的情况,从而使胶料的整体流速保持均匀,胶料在所述具有分体式阀针的热咀内的加热时间接近相同,使注塑成型的产品表面颜色均匀、提高了良品率。

8、优选的,所述第二针体还包括:

9、抵接套,套接设置于所述第二针体上靠近所述分流板一端;

10、抵接环,设置于所述第二针体上,且所述抵接环与所述抵接套位于所述悬挂块的两侧;

11、其中,所述抵接套与所述抵接环的径向尺寸大于所述第二装配孔的径向尺寸。

12、通过采用上述技术方案,通过所述抵接套与所述抵接环的设置,限制了所述第二针体在所述咀身内沿轴向方向运动的区间为所述抵接套与所述抵接环之间,使所述第二阀针在运动过程中始终在所述咀身内,不会进入所述分流板中影响胶料的流速。

13、优选的,所述咀身上远离所述分流板的一端设置有咀头,所述咀头上沿轴向方向上设置有贯穿所述咀头的出料口,且所述出料口的径向尺寸朝向远离所述分流板的方向逐渐减小。

14、通过采用上述技术方案,所述咀头内的出料口倾斜设置,当胶料流入所述咀身内时,由于所述出料口的倾斜设置,使胶料对所述第二阀针的侧壁施加斜向上的作用力,将所述第二针体向靠近所述分流板的方向推动直至所述抵接环抵接在所述悬挂块处,从而使胶料通过所述出料口进行注塑工作。

15、优选的,所述第一针体上靠近所述分流板一端上设置有弧形槽,所述弧形槽对应所述抵接套设置。

16、通过采用上述技术方案,当需要停止进行注塑时,通过向所述气缸内注入气体,使所述活塞带动所述第一针体向靠近所述分流板的方向移动,所述第一针体通过所述弧形槽抵接在所述抵接套上,从而使所述第一针体将所述第二针体稳定向所述咀头处推动,所述第二针体封住所述出料口停止注塑工作,通过所述第一针体与所述第二针体的分体式设计,使胶料流动时不受所述阀针阻挡,从而维持胶料的流速稳定均匀,使胶料在所述咀身内的受热均匀,提高了注塑产品的良品率。

17、优选的,所述气缸包括:

18、缸体,设置为杯型结构,所述缸体内设置有贯穿所述缸体的第一贯通孔;

19、封盖,设置于所述缸体表面,所述缸体与所述封盖合围构成空腔;

20、活塞,设置于所述缸体内,所述活塞上靠近所述分流板一侧连接有所述第一针体;

21、连接部,从所述缸体上靠近所述分流板一侧一体延伸出,所述第一贯通孔贯穿所述连接部。

22、通过采用上述技术方案,通过所述缸体与所述封盖的设置在所述缸体内合围出空腔,所述活塞设置在所述缸体内并在空腔中沿着轴向方向进行运动,当需要停止注塑工作时,通过向所述气缸内注入气体,气体进入在所述活塞与所述封盖合围构成的空间内,通过注入气体的增多使气体将所述活塞向靠近所述分流板的方向推动,需要使所述第一针体远离所述第二针体时,向所述气缸内所述活塞与所述缸体合围构成的空间内注入气体,随着气体的注入使所述活塞带动所述第一针体向着远离所述分流板的方向移动,实现使所述活塞带动所述第一针体移动。

23、优选的,所述具有分体式阀针的热咀还包括:

24、支撑介子,插接设置于所述分流板的第一表面与第二表面上,并位于所述第一装配孔内,所述支撑介子上设置有第二贯通孔;

25、通过采用上述技术方案,通过所述连接部与所述支撑介子的设置,将上模板、下模板与所述分流板在装配后分隔开,用于防止所述分流板的温度升高对模具造成损伤。

26、优选的,所述气缸还包括:

27、第一装配槽,沿所述缸体外侧周向设置,所述第一装配槽内设置有第一密封环;

28、第二装配槽,沿所述连接部外侧周向设置,所述第二装配槽内设置有第二密封环。

29、优选的,所述气缸还包括:

30、第四装配槽,设置于所述封盖上靠近所述缸体一侧的表面上,所述第四装配槽设置为环形槽,所述第四装配槽内设置有第四密封环。

31、通过采用上述技术方案,所述第一密封环、所述第二密封环与所述第四密封环用于提高所述气缸装配在上模板内的密封性与稳定性。

32、优选的,所述气缸还包括:

33、第三装配槽,沿所述活塞外侧周向设置,所述第三装配槽内设置有第三密封环。

34、通过采用上述技术方案,所述第三密封环用于提高所述活塞在所述缸体内装配的密封性,从而提高所述活塞带动所述第一针体移动的稳定性。

35、优选的,所述第一密封环、所述第二密封环、所述第三密封环、以及所述第四密封环为橡胶材质。

36、本技术的有益效果是:本技术提供的具有分体式阀针的热咀,通过将阀针设计为分体式的第一针体与第二针体,降低了在注塑时阀针对胶料的阻挡情况,从而使胶料在咀身内的整体流速均匀稳定且各处的流速统一,使胶料在咀身的受热时间接近,从而提高了注塑产品的良品率。

- 还没有人留言评论。精彩留言会获得点赞!