筒件注胶密封方法及注胶密封装置与流程

本发明涉及洗衣机滚筒密封,具体而言,涉及一种筒件注胶密封方法及注胶密封装置。

背景技术:

1、目前,滚筒洗衣机的内胆结构通常包括金属材质的内心滚筒和塑料内筒,塑料内筒包覆在内心滚筒的外部,以实现对内心滚筒的密封;内心滚筒用于盛放衣物;内心滚筒随电机转动以对衣物进行清洗,塑料内筒与洗衣机基座固定,不随内心滚筒转动,塑料内筒通常分上下两个半壳体,两个半壳体中间靠金属螺栓固定连接,两个半壳体中间的密封面需要用橡胶圈进行密封;在滚筒洗衣机运转时,水要求密封在塑料内筒里,使得内心滚筒与塑料内筒相配合,约束衣物只在内心滚筒内被拍打清洗。

2、现有技术中对于两个半壳体中间的密封,通常采用超声波焊接技术或成型密封圈配合密封槽的结构来防止水泄漏到外部。

3、但是,采用超声波焊接的方式的缺点如下:1、前期投入极高,超声波焊接设备及配套设备投入极高,导致整体成本较高;2、焊接效率低,将两个半壳体焊接密封至少需要2-3min以上;3、焊接缺陷明显,由于焊接面通常为曲面,且焊接基材依赖半壳体的注塑工艺,焊接表面的不平整及注塑缺陷均会导致超声波焊接的精度不高、焊接面经常出现泄露等问题,不利于大规模推广使用;4、塑料内筒焊接后成为一体,使得塑料内筒损坏后无法进行拆卸维修,后续对塑料内筒的回收也较为麻烦,需要破坏塑料内筒结构,严重降低回收效率。

4、采用成型密封圈技术的缺点如下:1、安装不方便,受限于密封槽的形状,密封圈的安装无法使用自动化安装工艺,基本依赖人工安装的方式,导致安装效率低;实践中发现人工的安装效率平均每个人1.5-2min/个,为保证必要的生产效率,一条产线一般需要配备7-8人来安装橡胶密封圈,人工成本较高;2、安装不良的风险高,因采取手工装配的方式,装配一致性较差,不良率较高,并且需要设置检验工位,进一步增加了人员用工成本;3、因塑料内壳上的密封槽的设计通常较为复杂,并且为达到更好的密封效果通常密封槽的深度较深,使得对密封圈的尺寸也要求较高,导致材料成本较高;4、橡胶密封圈在安装时候需要将密封圈在槽内进行挤压,使得密封圈容易出现错位问题,进而导致出现安装缺陷;5、橡胶密封圈基本只依靠挤压的压力发生变形来实现密封,密封形式单一,并且橡胶密封圈与槽内壁之间还会留有间隙,使得密封性较差且实际装配后的有限密封面积较窄;6、一般工厂生产塑料滚筒时会有工件尺寸生产误差,使用固定尺寸规格的橡胶圈时有失效风险,当橡胶圈可承受的变形密封尺寸范围不满足塑料工件变形尺寸范围时,密封结构发生失效,但固定尺寸的成品密封圈很难适应不同类型塑料工件的生产变形。

5、因此,亟需一种密封方法来提高两个塑料半壳体之间的密封性,并保证密封效果及密封效率。

技术实现思路

1、本发明提供一种筒件注胶密封方法及注胶密封装置,以解决现有技术中对于塑料内筒的密封效果较差且密封效率较低的问题。

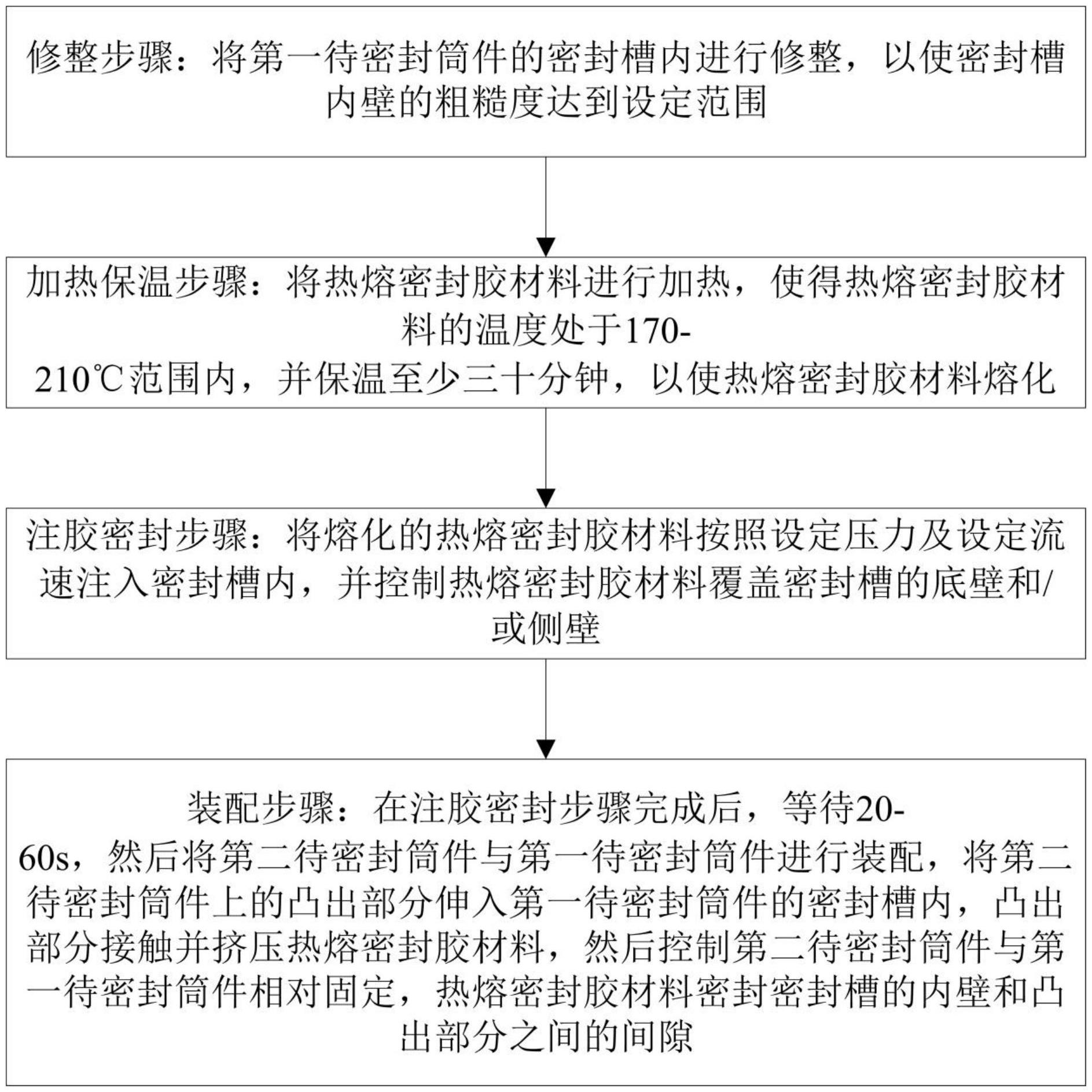

2、为了解决上述问题,根据本发明的一个方面,提供了一种筒件注胶密封方法,包括如下步骤:修整步骤:将第一待密封筒件的密封槽内进行修整,以使密封槽内壁的粗糙度达到设定范围;加热保温步骤:将热熔密封胶材料进行加热,使得热熔密封胶材料的温度处于170-210℃范围内,并保温至少三十分钟,以使热熔密封胶材料熔化;注胶密封步骤:将熔化的热熔密封胶材料按照设定压力及设定流速注入密封槽内,并控制热熔密封胶材料覆盖密封槽的底壁和/或侧壁;装配步骤:在注胶密封步骤完成后,等待20-60s,然后将第二待密封筒件与第一待密封筒件进行装配,将第二待密封筒件上的凸出部分伸入第一待密封筒件的密封槽内,凸出部分接触并挤压热熔密封胶材料,然后控制第二待密封筒件与第一待密封筒件相对固定,热熔密封胶材料密封密封槽的内壁和凸出部分之间的间隙。

3、进一步地,筒件注胶密封方法还包括静置冷却步骤:在第二待密封筒件与第一待密封筒件相对固定后,静置冷却30分钟以上,以使热熔密封胶材料凝固且固定凸出部分。

4、进一步地,静置冷却步骤还包括:检测热熔密封胶材料的温度,在温度降到80℃以下时,结束第二待密封筒件和第一待密封筒件的静置冷却过程。

5、进一步地,筒件注胶密封方法还包括检查装配步骤:在注胶密封步骤之前,检查第一待密封筒件和第二待密封筒件的密封性,并将第一待密封筒件和第二待密封筒件试装配,以检查凸出部分与密封槽的尺寸是否相配。

6、进一步地,检查装配步骤设置在修整步骤之前;修整步骤还包括:根据试装配的结果,修整密封槽和/或凸出部分,以使凸出部分与密封槽的内壁间隙配合。

7、进一步地,装配步骤还包括:清除溢出密封槽的热熔密封胶材料;在溢出的热熔密封胶材料已经凝固的情况下,利用刀具刮除热熔密封胶材料;在溢出的热熔密封胶材料未凝固的情况下,利用有机溶剂在密封槽外部溶解热熔密封胶材料,溶解后擦除有机溶剂。

8、进一步地,热熔密封胶材料采用非反应型热熔密封胶材料,非反应型热熔密封胶材料包括乙烯-醋酸乙烯共聚物、聚乙烯、聚丙烯和聚氨酯中的至少一种。

9、进一步地,热熔密封胶材料为非反应型热熔密封胶材料;非反应型热熔密封胶材料在加热至170℃至210℃时脱离热源,满足在1~9s内为粘稠半流淌液体;非反应型热熔密封胶材料在加温到170℃至210℃温度后,从脱离热源开始计时,在环境温度为25℃,相对湿度为60%的条件下,非反应型热熔密封胶材料满足达到最终固化状态的时间在4~18s内;其中,在加热保温步骤中,将热熔密封胶材料进行加热,使得热熔密封胶材料的温度处于170-190℃范围内。

10、根据本发明的另一方面,提供了一种注胶密封装置,注胶密封装置应用上述的筒件注胶密封方法,注胶密封装置包括热熔胶机和注胶机;热熔胶机用于储存和加热热熔密封胶材料至设定温度范围,注胶机用于将熔化的热熔密封胶材料按照设定压力及设定流速注入密封槽内。

11、进一步地,注胶机为自动式注胶设备,包括三坐标定位结构、机械手和注胶头,三坐标定位结构用于定位密封槽,且与机械手和/或注胶头电连接;注胶头设置在机械手上,且与热熔胶机通过管路连通,用于注胶;机械手根据三坐标定位结构检测出的密封槽的尺寸及位置,控制注胶头沿密封槽注胶,以使热熔密封胶材料覆盖密封槽的底壁和/或侧壁。

12、应用本发明的技术方案,本发明提供了一种筒件注胶密封方法,包括如下步骤:修整步骤:将第一待密封筒件的密封槽内进行修整,以使密封槽内壁的粗糙度达到设定范围;加热保温步骤:将热熔密封胶材料进行加热,使得热熔密封胶材料的温度处于170-210℃范围内,并保温至少三十分钟,以使热熔密封胶材料熔化;注胶密封步骤:将熔化的热熔密封胶材料按照设定压力及设定流速注入密封槽内,并控制热熔密封胶材料覆盖密封槽的底壁和/或侧壁;装配步骤:在注胶密封步骤完成后,等待20-60s,然后将第二待密封筒件与第一待密封筒件进行装配,将第二待密封筒件上的凸出部分伸入第一待密封筒件的密封槽内,凸出部分接触并挤压热熔密封胶材料,然后控制第二待密封筒件与第一待密封筒件相对固定,热熔密封胶材料密封密封槽的内壁和凸出部分之间的间隙。

13、本发明通过设置修整步骤,使得密封槽内壁的粗糙度可以达到设定范围,进而提高了后续热熔密封胶材料与密封槽内壁的贴合密封效果,提高了密封性;通过设置加热保温步骤,使得热熔密封胶材料可以充分熔化,并通过设定保温时间使得热熔密封胶材料内的气泡能够充分移出,进而提高了后续热熔密封胶材料的密封效果;通过设置注胶密封步骤,使得后续可以依赖自动注胶密封装置来代替人工注胶的方式,提高了注胶密封效率并节约了人力;通过设置在注胶密封步骤完成后等待20-60s,既保证了热熔密封胶材料的温度不会太高,又使得凸出部分可以充分接触并挤压热熔密封胶材料,进而既提高了热熔密封胶材料对密封槽的内壁和凸出部分之间间隙的密封效果,又能有效提高第二待密封筒件与第一待密封筒件之间的固定强度;本发明提出的筒件注胶密封方法,可以有效替代现有的对于两个半壳体中间密封的方式,对比采用成型密封圈的方式,本发明方法无需人工进行较为繁琐的密封圈安装,密封效率高且装配一致性明显提升,产品不良率低,成本低廉,适合大面积推广使用;另外,在热熔密封胶材料凝固后,既不影响第二待密封筒件和第一待密封筒件之间的高效拆卸,又在洗衣机进行后续材料回收时可灵活清除,避免污染第二待密封筒件和第一待密封筒件的回收材料。

14、另外,本发明提出的这种现场即时成型的密封工艺可以根据塑料桶生产出的变形情况,随时调整密封胶尺寸,胶水短时间内有一定流淌性,可以在槽内微量流动,根据每个桶的随机生产变形尺寸进行修正,达到最佳的密封尺寸;胶体温度降到80℃以下形成固体密封结构,此结构密封尺寸与每个桶的尺寸一一匹配,达到最佳密封效果。

- 还没有人留言评论。精彩留言会获得点赞!