一种显示器安装台的成型模具和成型方法与流程

本公开涉及复合材料成型,具体涉及一种显示器安装台的成型模具和成型方法。

背景技术:

1、传统的多型腔复杂结构显示器安装台分为金属不铝材质和复合材料材质。

2、目前国内的显示器安装台多为金属铝材质,整体结构重量较大,由于显示器安装台安装接口极多,结构上存在多个安装型腔,设计结构复杂,加工难度较大,加工时间较长,成本高昂;而且需要使用整块原材料进行加工,大部分原材料均被加工掉,原材料使用率低、成本高,不适用批量化生产的产品制造。

3、复合材料材质分为复合材料分瓣成型胶接装配和复合材料分瓣成型栓接装配;

4、复合材料分瓣成型胶接装配需要先进行零件成型,然后再把显示器安装台主体和左、右支架通过结构胶粘接上,主要缺陷是,在外加大的拉伸或剪切载荷作用下,由于复合材料左、右支架与显示器安装底座胶接界面之间存在明显的界面,容易发生断裂;而且此方式工序繁琐,需要先通过各个零部件预先成型,再对产品进行整体的胶接装配处理,产品稳定性、可靠性差,破坏载荷较低,人工制造成本和材料制造成本显著增加;

5、复合材料分瓣成型栓接装配需要先进行零件成型,然后再把显示器安装台主体和左、右支架通过铆钉连接固定,主要缺陷是,由于显示器安装台主体和左、右支架之间是通过螺栓连接的,需要在复合材料制品各个零件上开设孔位,孔位会打断复合材料本体中的部分纤维,影响产品整体的结构强度,在外加大的拉伸或剪切载荷作用下,产品承载能力明显降低。

技术实现思路

1、鉴于现有技术中的上述缺陷或不足,期望提供一种显示器安装台的成型模具和成型方法。

2、第一方面,本技术提供了一种显示器安装台的成型模具,包括:

3、内模具结构,所述内模具结构包括底座预铺模,其沿第一方向延伸,且其顶部两端分别设置有支架预铺模,所述底座预铺模和所述支架预铺模表面铺贴有成型材料;

4、外模具结构,所述外模具结构为框架结构,其设置在所述内模具结构外部,且其周向内壁铺贴有成型材料,所述外模具结构的成型材料用于贴合所述内模具结构的成型材料;

5、所述外模具结构包括两个第一分瓣阴模,两个所述第一分瓣阴模分别靠近两个所述支架预铺模,所述外模具结构还包括第二分瓣阴模和第三分瓣阴模,所述第二分瓣阴模和所述第三分瓣阴模分别位于所述底座预铺模在第二方向上的两侧,所述第二分瓣阴模和所述第三分瓣阴模两端均和所述第一分瓣阴模连接;所述第一方向垂直于所述第二方向;

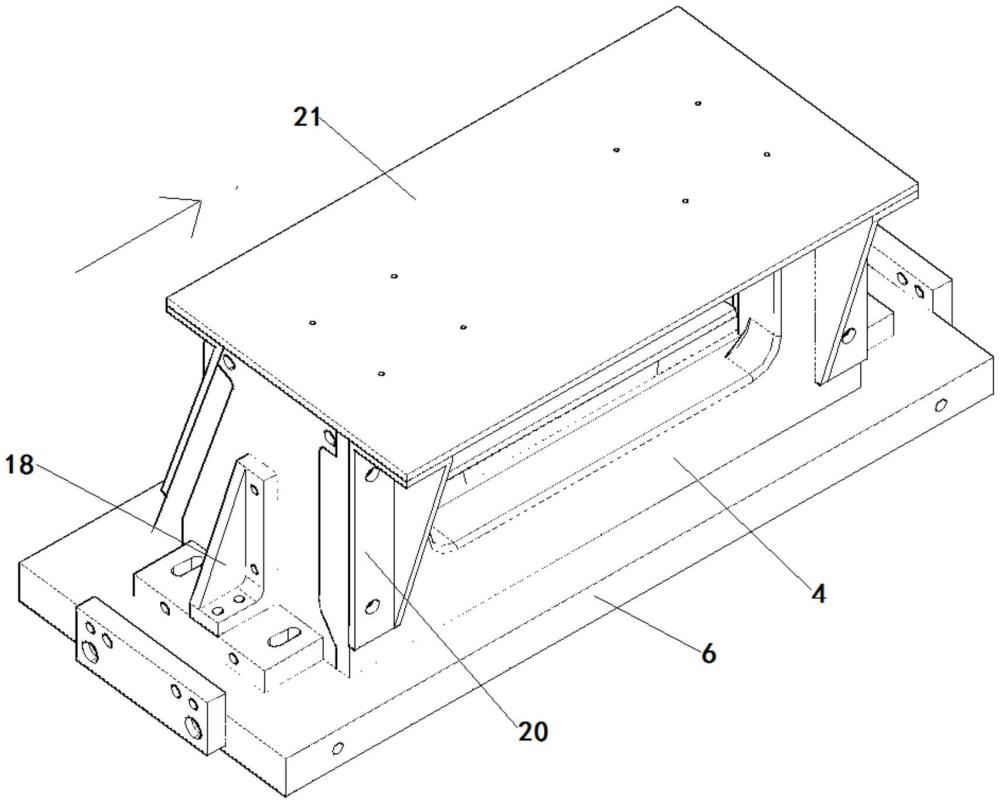

6、底板固定模具,所述内模具结构和所述外模具结构均定位安装在所述底座固定模具顶部。

7、根据本技术实施例提供的技术方案,所述底座预铺模设置在所述底板固定模具顶部中心位置,所述支架预铺模为c型结构,两个所述支架预铺模开口相对,且对称设置在所述底板固定模具顶部,所述支架预铺模底部具有第一安装部,所述第一安装部定位安装在所述底板固定模具顶部;

8、所述内模具结构还包括填充件和连接件,所述填充件设置在所述底座预铺模顶部中心位置,用于填充两个所述第一安装部之间的空隙,并保证两个所述支架预铺模的定位安装;

9、所述连接件用于连接两个所述支架预铺模顶部,所述支架预铺模顶部具有第一连接部,所述连接件两端均具有第二连接部,所述第一连接部和所述第二连接部之间固定连接。

10、根据本技术实施例提供的技术方案,所述第一分瓣阴模在所述第二方向上的两侧壁分别形成第一导向轨道和第二导向轨道,分别契合所述第二分瓣阴模和所述第三分瓣阴模,用于对所述第二分瓣阴模和所述第三分瓣阴模进行定位连接;

11、所述第一分瓣阴模在所述第二方向上的两侧壁顶部分别设置有第三连接部和第四连接部,所述第二分瓣阴模在所述第一方向上的两侧壁顶部均对应所述第三连接部设置有第一连接槽,所述第三分瓣阴模在所述第一方向上的两侧壁顶部均对应所述第四连接部设置有第二连接槽。

12、根据本技术实施例提供的技术方案,还包括支撑结构,所述支撑结构包括两个第一加压支撑件,两个所述第一加压支撑件分别设置在两个所述第一分瓣阴模相远离的侧壁上,所述第一加压支撑件底部具有第二安装部,其所述底板固定模具连接,用于对所述第一分瓣阴模进行紧固;

13、所述支撑结构还包括四个第二加压支撑件,四个所述第二加压支撑件两两一组分别设置在所述第二分瓣阴模和所述第三分瓣阴模相远离的侧壁上,对应所述第二分瓣阴模的两个第二加压支撑件分别位于所述第二加压支撑件在所述第一方向的两端,安装件贯穿所述第二加压支撑件和所述第二分瓣阴模延伸至所述第一分瓣阴模内;对应所述第三分瓣阴模的两个第二加压支撑件分别位于所述第三分瓣阴模在所述第一方向的两端,安装件贯穿所述第二加压支撑件和所述第三分瓣阴模延伸至所述第一分瓣阴模内。

14、根据本技术实施例提供的技术方案,还包括上压模,其设置在所述外模具结构顶部,安装件贯穿所述上压模延伸至所述第一分瓣阴模内,所述第二加压支撑件顶部具有第三安装部,安装件贯穿第三安装部延伸至所述上压模内。

15、根据本技术实施例提供的技术方案,所述第一分瓣阴模、所述第二分瓣阴模和所述第三分瓣阴模的相接处均设置有溢胶槽。

16、第二方面,本技术提供了一种成型方法,其应用有所述的一种显示器安装台的成型模具,所述成型方法包括:

17、s01、根据支架预铺模和底座预铺模的尺寸计算所需要的成型材料的第一目标尺寸和第二目标尺寸,以及需要铺贴的目标层数,根据第一分瓣阴模、第二分瓣阴模和第三分瓣阴模的尺寸计算所需成型材料的第三目标尺寸、第四目标尺寸和第五目标尺寸;

18、s02、根据第一目标尺寸、第二目标尺寸、第三目标尺寸、第四目标尺寸和第五目标尺寸对成型材料进行裁切;

19、s03、将裁切好第一目标尺寸和第二目标尺寸的成型材料铺贴至支架预铺模和底座预铺模上,直至铺贴至目标层数,将裁切好第三目标尺寸、第四目标尺寸和第五目标尺寸的成型材料分别铺贴一层至第一分瓣阴模、第二分瓣阴模和第三分瓣阴模上;

20、s04、通过安装件将底座预铺模安装在底板固定模具顶部中心位置,再通过安装件连接铺贴有成型材料的支架预铺模和底座预铺模,并通过填充件对两个支架预铺模进行定位安装,而后通过连接件将两个支架预铺模顶部进行连接;

21、s05、通过第一分瓣阴模的第一导向轨道和第二导向轨道分别对第二分瓣阴模和第三分瓣阴模进行定位,从而将铺贴有成型材料的第一分瓣阴模、第二分瓣阴模和第三分瓣阴模通过安装件连接,组装成外模具结构;

22、s06、通过第一加压支撑件和第二加压支撑件使用安装件分别对第一分瓣阴模、第二分瓣阴模和第三分瓣阴模进行定位安装,并将上压模通过安装件连接在第一分瓣阴模顶部;

23、s07、将连接好的成型模具放入烘箱,控制温度为60摄氏度烘烤2-3h,将成型材料烤软后,取出成型模具,将所有安装件进行二次紧固,二次紧固后再次放入烘箱,控制温度为140摄氏度直至成型。

24、根据本技术实施例提供的技术方案,将裁切好第一目标尺寸和第二目标尺寸的成型材料铺贴至支架预铺模和底座预铺模上,直至铺贴至目标层数,包括:

25、支架预铺模和底座预铺模的接触面上,成型材料的铺贴层数均为目标层数的一半。

26、根据本技术实施例提供的技术方案,所述成型方法还包括:将第一目标尺寸、第二目标尺寸、第三目标尺寸、第四目标尺寸和第五目标尺寸分别铺贴至支架预铺模、底座预铺模、第一分瓣阴模、第二分瓣阴模和第三分瓣阴模上后,将铺贴好成型材料的支架预铺模、底座预铺模、第一分瓣阴模、第二分瓣阴模和第三分瓣阴模均放入真空袋中进行抽真空处理。

27、根据本技术实施例提供的技术方案,还包括:热固化成型后,降温至30-50℃时进行脱模。

28、综上所述,本技术方案具体公开了一种显示器安装台的成型模具和成型方法,成型模具包括内模具结构,其包括底座预铺模,底座预铺模顶部两端均设置有支架预铺模,底座预铺模和支架预铺模表面均铺贴有成型材料;

29、成型模具还包括外模具结构,外模具结构设置在内模具结构外部,外模具结构包括两个第一分瓣阴模,其分别位于底座预铺模两端,外模具结构还包括第二分瓣阴模和第三分瓣阴模,第二分瓣阴模和第三分瓣阴模分别位于底座预铺模两侧,第二分瓣阴模两端和第三分瓣阴模两端均分别连接两个第一分瓣阴模,由此外模具结构为框架结构,外模具结构周向内壁铺贴有成型材料,用于贴合内模具结构表面的成型材料;

30、成型方法包括根据底座预铺模、支架预铺模、第一分瓣阴模、第二分瓣阴模和第三分瓣阴模的尺寸对成型材料进行裁切,而后分别将裁切的成型材料铺贴至底座预铺模、支架预铺模、第一分瓣阴模、第二分瓣阴模和第三分瓣阴模上,而后将铺贴有成型材料的底座预铺模、支架预铺模、第一分瓣阴模、第二分瓣阴模和第三分瓣阴模均进行真空处理,再分别组装为内模具结构和外模具结构,并组装为成型模具,组装好后将成型模具放入烘箱,直至最终热固化成型;

31、通过内模具结构和外模具结构的分体结构形式,能够分别对各部件进行成型材料的铺贴,而后组装在一起,直至最后能够一体成型,成型过程无需转模,工艺操作简单,有效地降低了人工成本和材料成本,产品成型精度得到有效保证,产品成型质量也得到极大提升。

- 还没有人留言评论。精彩留言会获得点赞!